噴油器結構參數與噴油一致性相關關系的試驗研究

郭世龍,梅衛江,倪向東,王蒙,徐國杰

(1.石河子大學機械電氣工程學院,新疆 石河子 832000; 2.石河子大學農業部西北農業裝備重點實驗室,新疆 石河子 832000)

柴油機作為汽車工業的重要動力源,其燃料的燃燒質量決定了汽車的動力性、經濟性及排放性[1-2]。燃料的燃燒離不開噴油器良好的噴油特性,而噴油特性與噴油器結構參數的匹配有關[3-4]。

電控噴油器是柴油機高壓共軌系統中最關鍵、最復雜以及設計和加工精度要求最高的部件。因其各結構所處的工作環境(高溫、高壓)及結構間相互作用的形式不同,部分結構參數極易發生改變,形成易損結構[5]。結構參數的微小變化對精確控制噴油、保證噴油的一致性具有重要影響[6]。噴油一致主要涉及循環噴油量一致和響應時間一致[7],其變化將引起燃油噴入缸內的精確曲軸轉角、噴油量及噴油持續期發生改變,導致混合氣形成和噴油規律發生變化,造成噴油系統及其匹配的柴油機工作穩定性變差[8-9]。當前,噴油器制造及維修企業主要通過增設、調整墊片保正噴油的一致[10],但該方法受一些條件限制。

目前,國內外學者對影響噴油一致性的因素已開展了大量研究。段煉等[7]采用一維數值計算等方法,探究了銜鐵最大升程、進油節流孔孔徑等結構參數對噴油一致性的影響。范立云等[11]結合預噴射對循環噴油量的影響研究,提出預噴射引起的壓力波及其反射波在盛油槽中形成疊加波的波動,引起主噴油量發生改變。Henein等[12]利用流率測試試驗臺對噴油系統主噴、預主噴等特性進行研究,得出不同噴射模式下的燃油壓力波動對噴油特性的影響。Kilic等[13]提出增大噴油器針閥升程可提高多孔噴嘴循環噴油量的一致性。Mulemane等[14]發現噴油器多次噴射引起的水擊效應將引起后續噴射的噴油量發生變化。當前針對噴油器噴油一致性的研究主要集中在:1)定性分析噴油器多次噴射引起的壓力波動對循環噴油量波動的影響,探究系統控制參數的變化對循環噴油量波動的影響規律;2)針對噴油器結構參數的變化對噴油一致性的影響,進行單指標的優化分析與研究。以上研究對探究噴油一致性問題具有重要借鑒意義,但循環噴油量與響應時間的共同變化才是引起該問題的關鍵,從這兩個指標出發,開展試驗研究才能解決噴油不一致問題。噴油器在工作中易損結構參數的改變是引起噴油一致性發生變化的主因,且各結構相互影響,部分結構參數的變化具有相關性,各結構參數的變化引起噴油一致性指標改變的疊加效應不可忽視。其次,調整墊片法只能解決部分結構參數變化帶來的問題,而通過優化、拓寬噴油器結構參數變化區間,有利于延長零件的使用壽命,提高零件的互換性,更具理論研究及工程應用價值。

本研究通過理論分析、模擬仿真與試驗相結合的方法,結合噴油器工作原理和實體結構構建AMESim仿真模型。基于其液力及機械過程分析,得出引起噴油一致性發生變化的易損結構。利用Box-Behnken響應曲面法開展針閥偶件間隙、柱塞偶件間隙、針閥升程、銜鐵升程的變化對噴油一致性指標影響的試驗研究,分析各結構參數變化對噴油一致性的影響規律,揭示影響噴油一致性各結構間相互作用下的主要影響因子,采用多目標優化法,獲得滿足噴油一致性試驗因素的最佳參數組合。本研究對噴油器結構的優化設計、匹配及標定等工作具有重要指導作用,對提高噴油系統工作的一致性具有重要意義[15]。

1 噴油器組成及工作原理

電控噴油器主要由電磁鐵組件、銜鐵組件、閥組件、噴油器體及噴油嘴組件組成[16](見圖1)。當電磁鐵組件不通電時,閥芯彈簧通過銜鐵將球閥壓在出油節流孔上,控制腔內燃油不泄壓,控制腔與盛油槽內油壓等于軌壓。由于控制柱塞上端面面積大于盛油槽及針閥錐面對應承壓面積,此時作用在柱塞偶件上端面液壓力與針閥復位彈簧力之和大于針閥偶件下端面及針閥錐面液壓力,針閥關閉,噴油器不噴油。當電磁鐵組件通電時,在電磁力作用下,銜鐵上升。球閥受液壓力作用開啟,控制腔內燃油進行泄壓。此時作用在柱塞偶件上端面液壓力與針閥復位彈簧力之和小于針閥偶件錐面及針閥下端圓錐面液壓力,針閥開啟,噴油器噴油。

圖1 噴油器結構

2 噴油器液力及機械運動過程分析

2.1 控制腔流量連續方程

高壓燃油經進油節流孔進入控制腔,電磁閥通電,球閥開啟,控制腔內高壓燃油經出油節流孔泄壓。

2.1.1控制腔燃油連續性方程

控制腔流入燃油量Q1,一部分經出油節流孔動態泄漏燃油Q2,另一部分經柱塞偶件間隙泄漏燃油Q3。流量方程[4]為

Q1=Q2+Q3,

(1)

(2)

式中:μ1為進油節流孔流量系數;P0,P1為共軌管、控制腔油壓;ε1為階躍函數,P0≥P1時ε1=1,P0 2.1.2球閥運動及液力過程分析 球閥在閥芯及銜鐵彈簧預緊力FS0和控制腔液壓力FP1的作用下,電磁閥通電,球閥開啟。閥座在球閥沖擊產生的摩擦力ff0及穴蝕的影響下接觸面出現損壞[17],球閥與銜鐵升程一致,其受力及升程變化見圖2和圖3。 圖2 球閥上升、下降階段受力示意 圖3 球閥升程變化 球閥上升及下降階段受力方程如下: m0a01=FP1+FV-FS0, (3) (4) (5) (6) 式中:u為摩擦系數;FN0為正壓力;R為球閥半徑;a0i為球閥加速度(i=1,i=2分別指代上升、下降階段加速度);Δx0為彈簧預壓縮量;m0為球閥質量;β為球閥錐角(β0、β1為其前后磨損錐角);t0為球閥開啟、關閉時間;ΔH為球閥升程變化量;A0為電磁鐵工作氣隙對應面積;μ0為空氣磁導率;δ0為工作氣隙長度;N為線圈匝數;I為線圈電流;K0為儲備常數。 聯合式(3)至式(6)得,球閥開啟、關閉時間與其升程開方成正比,與所受合力開方成反比。噴油器響應時間由針閥開啟時間、針閥開啟延遲時間、針閥關閉時間、針閥關閉延遲時間組成[3]。球閥座磨損,球閥下沉,升程增加。球閥開啟時,電磁力及液壓力不變,閥芯彈簧預緊力減小,所受合力改變,響應時間改變。球閥關閉時,彈簧預緊力減小,其關閉及關閉延遲時間發生改變。球閥開啟、關閉時間影響控制腔泄壓時間,導致針閥開啟、關閉時間及開啟、關閉延遲時間發生改變,造成響應時間和噴油量發生變化。 出油節流孔為銳邊孔,球閥開啟,流出燃油Q2[18]: (7) 式中:μ2,A2分別為出油節流孔流量系數及面積;ΔP1為出油節流孔進出口壓差。 2.1.3柱塞偶件泄漏 柱塞頂部及針閥下端均加工有環槽,故不考慮針閥偏心的影響。偶件間因存在壓差和相對運動,縫隙泄漏同時存在壓差流和剪切流。泄漏量[19]為 (8) 式中:ΔP2為縫隙進出口壓差;d1為柱塞直徑;δ1、l1為柱塞與導向孔縫隙寬度和長度;VC1為縫隙內外表面相對運動速度;μ3為偶件間流量系數;“+”、“-”代表偶件上升、下降階段。 由式(8)可知,柱塞偶件泄漏將導致控制腔內油壓迅速下降,柱塞上端面受力改變,偶件運動時間發生變化。 由共軌管流入盛油槽的燃油Q11,一部分通過針閥偶件間隙和針閥錐面與閥座錐面間泄漏(Q12,Q13),另一部分經針閥座處流出(Q14)。流量方程[4]為 (9) 式中:Vn為盛油槽容積,dVn/dt為盛油槽容積變化率。 針閥偶件間隙和針閥錐面及其閥座錐面間泄漏形式為壓差流與剪切流的疊加,流量方程[19]為 (10) 式中:ΔPi+1為間隙進出口壓差;li+1為間隙長度;di+1為密封端直徑;δi+1為同心圓環間隙;VCi+1為間隙內外表面相對運動速度;μi+3為流量系數(i=1為針閥偶件,i=2為針閥錐面與針閥座錐面)。 由式(10)知,針閥與其導向孔間隙的變化將引起燃油泄漏量發生改變。 針閥打開,盛油槽內燃油通過針閥錐面與閥座間隙進入壓力室。流量方程[4]為 (11) 式中:VS為針閥座處容積;PS為針閥座處油壓;dVS/dt為針閥座處容積變化率。 由針閥座流入壓力室的燃油經噴孔進行噴射,流量方程[4]為 (12) 式中:Qy0為壓力室流入噴孔燃油;PP為壓力室油壓;VP為壓力室容積;dVP/dt為壓力室容積變化率。 聯合式(9)至式(12)得: (13) 由式(13)可知,流入盛油槽燃油量不變,針閥偶件間隙增加,燃油泄漏增多,進入壓力室燃油減少,則進入噴孔燃油減少,噴油量減少。 針閥及柱塞組件的運動規律影響著噴油器噴油規律[4]。噴油器運行時,在燃油中雜質粒子的刨削作用下,柱塞及針閥偶件軸向間隙接合面和針閥及其閥座接觸面出現犁溝[5]。針閥、柱塞組件主要受力為壓力室液壓力FP、針閥座處液壓力Fn、針閥承壓錐面液壓力Fm、閥座正壓力FN、柱塞及針閥偶件受刨削力F1和F2、回位彈簧力FS、針閥密封錐面與閥座間刨削力F3,其受力及升程變化見圖4和圖5。 圖4 針閥、柱塞組件上升、下降階段受力分析 圖5 針閥升程變化 針閥、柱塞組件上升階段運動方程為 (14) 針閥、柱塞組件下降階段運動方程為 (15) (16) (17) 式中:η為針閥錐角;Δx1為針閥彈簧預壓縮量;C為阻尼系數;m1為組件質量;dn為針閥錐面直徑;A3為針閥錐面承壓面積;dp為針閥密封帶投影面積對應直徑;K為針閥彈簧剛度;R1為針閥導向直徑;η0為針閥磨損前倒錐角;η1為針閥磨損后虛擬倒錐角;Δh為針閥升程;a1a為組件加速度(a10,a12為上升、下降階段加速度);t為針閥開啟、關閉時間;f0為針閥錐面初始接觸面長度;P2為盛油槽燃油壓力。 接觸面所受刨削力方程為[20] (18) 式中:αSPi為刨削深度(i=1為柱塞偶件,i=2為針閥偶件,i=3為針閥錐面);fi為接觸面長度;KFCi為修正系數;VCi為接觸面間相對速度;ε2i為階躍系數(ε2i=1,D1=δi;ε2i=0,D1≠δi,D1為雜質最小直徑);CFC、XFC、YFC、nFC為刨削經驗系數。 由式(14)至式(18)得,在刨削力的影響下,柱塞、針閥偶件接合處直徑減小,作用在柱塞上端面及針閥承壓錐面的液壓力降低。針閥及其閥座錐面磨損,密封錐面下沉,密封帶寬度增加,針閥升程增加,彈簧預緊力減小[5,21],組件在上升和下降階段受力均改變,針閥開啟及關閉延遲時間發生改變,噴油器響應時間和噴油持續時間均改變,噴油量改變。 綜上可知,噴油器由于磨損等因素的影響,易損結構主要包括針閥及柱塞偶件、球閥座、針閥錐面及其對應閥座。同時閥芯彈簧及針閥復位彈簧預緊力也會發生改變,且各參數間的變化存在相關性。 試驗基于博世CRIN系列噴油器工作原理及結構,利用AMESim軟件構建仿真模型。模型遵循以下假設:1)忽略高壓油管變截面和油溫變化對噴油過程的影響;2)各容積腔內的燃油在進行壓縮和膨脹時,狀態變化能夠瞬間實現平衡;3)將進入各節流孔的燃油流動狀態考慮成定常流動,各節流孔處的流量系數取經驗值[22];4)柱塞偶件、針閥偶件、球閥及其結合面等的磨損考慮成均勻磨損。構建的仿真模型見圖6[23]。 圖6 高壓共軌噴油系統仿真模型 試驗對象為博世CRIN系列電磁式噴油器。試驗利用sagon體式顯微鏡、數顯千分表等測量設備,利用X射線相襯成像技術[24]和硅膠鑄模法測量CRIN系列噴油器中某一款的結構參數(見表1)。在CRS-708高壓共軌試驗臺上搭建試驗平臺(見圖7)[23]。 表1 噴油器相關結構參數 1—控制面板;2—控制系統;3—變頻器;4—電動機;5—油泵試驗臺;6—油泵聯軸器;7—供油調節閥;8—高壓油泵;9—量油單元;10—出油量傳感器;11—油箱;12—消霧器;13—噴油器;14—回油量傳感器;15—傳感器放大器;116—油壓限制閥;17—壓力傳感器;18—共軌管;19—數據采集系統;20—傳感器放大器2;21—監控計算機。圖7 電控燃油噴射系統試驗臺 3.3.1試驗因素的選擇 通過上述液力過程及機械運動過程分析發現:噴油器針閥及柱塞偶件磨損,偶件間隙增加。針閥錐面及閥座錐面磨損,其升程和密封帶寬度增大、彈簧預緊力減小,各結構參數具有一定相關性。球閥及閥座磨損,閥座錐角減小,銜鐵升程增大,彈簧預緊力減小,各結構參數變化值仍具相關性。基于上述結構參數間的相關性,將柱塞偶件間隙、針閥偶件間隙、銜鐵升程、針閥升程作為試驗因子。CRIN系列噴油器各結構參數間存在一定差異,現測得某一類型噴油器柱塞及針閥偶件間隙分別為4.32 μm,2.68 μm,銜鐵升程為0.048 mm,針閥升程為0.35 mm。由相關資料可知,該系列噴油器柱塞偶件間隙為3.00~6.00 μm,針閥偶件間隙約為2.50 μm。針閥升程公差為±0.01 mm,銜鐵升程公差為±0.005 mm[12]。結合該系列噴油器尺寸公差及其他類型噴油器相應結構參數大小,將試驗因素優化水平范圍設置為柱塞偶件間隙3.00~6.00 μm,針閥偶件間隙1.50~4.00 μm,銜鐵升程0.045~0.055 mm,針閥升程0.32~0.38 mm。 3.3.2試驗指標的選擇 基于國標GB/T 5772—2010,將噴油量變化率、噴油器響應時間變化率作為影響噴油一致性試驗研究的指標。計算方程如下: (19) (20) 式中:Qr為標定工況測定噴油量;Qm為柴油機標定工況及中心點試驗條件對應平均循環噴油量;ti1,ti2為測定針閥開啟、關閉時刻;ti01,ti02為標定工況及中心點試驗條件所對應的針閥平均開啟、關閉時刻。 為驗證所構建數值模型的合理性,試驗臺控制參數設置如下:噴油脈寬1.5 ms、電機轉速650 r/min、油溫28.5 ℃、噴油次數100次、噴油頻率10 Hz,軌壓為90 MPa和100 MPa。以上試驗只考慮主噴,試驗測量對應的噴油速率[13]。在同樣控制參數下運行AMESim仿真模型,軌壓為90 MPa和100 MPa對應的噴油速率仿真值與試驗值對比見圖8。通過試驗數據與仿真數據的對比可知,二者具有較高的一致性,證明構建的高壓共軌噴油系統數值仿真模型能準確預測系統的噴油特性。 圖8 噴油速率仿真值與測量值對比 利用Box-Behnken設計方法探究噴油器易損結構參數的變化對噴油一致性指標的影響。在軌壓90 MPa、噴油脈寬2.0 ms、噴油次數100次、噴油頻率10 Hz條件下,進行仿真試驗。將柱塞偶件間隙、針閥偶件間隙、銜鐵升程、針閥升程分別以X1,X2,X3,X4記作編碼值,每個因素以-1,0,1表示其低、中、高水平進行編碼。試驗因素及水平見表2,仿真試驗方案及結果見表3。 表2 試驗因素及水平 表3 仿真試驗方案及結果 在運行仿真模型時,將與易損結構同時變化的相關結構參數進行賦值,各組仿真試驗對應的單次噴油量與噴油起始時間見圖9和圖10,序號為0的試驗代表試驗因素在中間水平組合下,模型運行測得的仿真數據。 圖9 各試驗對應單次噴油量 圖10 各試驗對應噴油起始時間 利用Design-Expert 8.0.6對仿真結果數據進行二次回歸分析,并進行回歸擬合,得到試驗因子與試驗指標間的二次多項式回歸模型。回歸方程如下: δQ=2.11+0.13X1+0.055X2+0.087X3+ (21) δt=2.25+0.35X1+0.31X2+0.35X3+ (22) 對仿真結果進行方差分析,結果見表4。通過分析可知,噴油量變化率與響應時間變化率的回歸模型均為P<0.000 1,表明回歸模型極其顯著(P<0.001)。對噴油量變化率回歸方程而言,其回歸項X1X2,X1X3,X1X4,X2X3,X2X4,X3X4的P值均大于0.05,影響均不顯著,其他各項的影響均顯著或極顯著。對其進行失擬性檢驗,失擬項P=0.092 1,表明不存在其他影響該指標的主要因素。對響應時間變化率回歸方程而言,回歸項X1X2,X1X3,X1X4,X2X3,X2X4,X3X4的P值均大于0.05,影響均不顯著,其他各項的影響均顯著或極顯著。對其進行失擬性檢驗,失擬項P=0.058 8,表明不存在其他影響該指標的主要因素。剔除不顯著回歸項,保留顯著回歸項,在保證擬合方程的回歸擬合度及失擬情況較為合適的情況下重新擬合方程: 表4 仿真結果及回歸方程方差分析 注:P<0.01(極顯著),P<0.05(顯著)。 δQ=2.11+0.13X1+0.055X2+0.087X3+ (23) δt=2.25+0.35X1+0.31X2+0.35X3+ (24) 經過對上述各式回歸項系數的檢驗可知,對噴油量變化率影響顯著的主、次因素依次為針閥升程、柱塞偶件間隙、銜鐵升程、針閥偶件間隙。對響應時間變化率影響顯著的主、次因素依次為針閥升程、銜鐵升程、柱塞偶件間隙、針閥偶件間隙。 利用軟件Design-Expert 8.0.6對數據進行處理,結合試驗因素對試驗指標的回歸模型,繪出試驗因子對指標的響應曲面及等高線圖(見圖11和圖12)。 圖11 各因素對噴油量變化率的影響 圖12 各因素對噴油器響應時間變化率的影響 由圖11a和圖12a可知,當銜鐵升程和針閥升程分別處于中間水平0.05 mm和0.35 mm時,隨著柱塞偶件間隙及針閥偶件間隙的增加,噴油量變化率及響應時間變化率先減小后增大。柱塞偶件間隙增大,柱塞直徑減小,作用在柱塞上端面的液壓力減小,組件向下作用力減小,針閥開啟時間及開啟延遲時間減小,關閉時間和關閉延遲時間增加,噴油持續時間增加,噴油量增多,噴油量變化率增加。針閥偶件間隙增大,針閥直徑減小,盛油槽處承壓錐面減小,組件向上作用力減小,針閥開啟時間及開啟延遲時間增加,針閥關閉時間及關閉延遲時間減小,噴油持續時間減小,噴油量減小。當偶件間隙變化較小時,由于燃油的極化效應而產生堵塞現象,偶件結構參數變化對燃油泄漏及組件受力的影響較小,噴油量減少量較少,相對中心試驗條件,噴油量變化率較大。而噴油器響應時間在這兩個因素的共同作用下,先減小后增大。 由圖11b和圖12b可知,當針閥偶件間隙和針閥升程分別處于中間水平2.75 μm和0.35 mm時,隨著柱塞偶件間隙及銜鐵升程的增加,噴油量變化率逐漸增大,響應時間變化率先減小后增大。銜鐵升程變化引起控制腔內燃油泄壓時間發生改變,導致針閥開啟、關閉響應時間發生變化。球閥下沉,銜鐵升程增加,彈簧預緊力下降。由球閥受力可知,球閥上升時,球閥開啟延遲時間減小,則針閥開啟延遲時間減小,開啟時間增加;球閥下降時,球閥關閉延遲時間增加,針閥關閉延遲時間增加,關閉時間增加。整體噴油時間增多,噴油量增多,相對中心試驗條件,變化率增大。因柱塞偶件間隙和銜鐵升程對噴油器響應時間的影響不同,在兩者的共同影響下,響應時間變化率先減小后增大。 由圖11c和圖12c可知,當針閥偶件間隙和銜鐵升程分別處于中間水平2.75 μm,0.05 mm時,隨著柱塞偶件間隙和針閥升程的增加,噴油量變化率逐漸增加并趨于平穩,響應時間變化率先減小后增加。針閥錐面磨損,針閥下沉,針閥升程增加,影響組件受力變化的因素主要為針閥復位彈簧力。復位彈簧力下降,組件向下受力減小,針閥開啟延遲時間減小,關閉延遲時間增加,噴油時間延長,噴油量增加,其變化率增加。針閥升程過大時,受控制信號的影響,噴油持續時間基本不變,噴油量變化率趨于穩定。因柱塞偶件間隙、針閥升程對針閥開啟及關閉延遲時間的影響不同,在兩者的共同影響下,響應時間變化率先減小后增加。 由圖11d和圖12d可知,當柱塞偶件間隙和針閥升程分別處于中間水平4.50 μm,0.35 mm時,隨著針閥偶件間隙和銜鐵升程的增加,噴油量變化率及響應時間變化率均先減小后增大。針閥偶件間隙增加,燃油泄漏量增加,進入壓力室燃油減少,噴油量減少,噴油量變化率增大。偶件間隙較小時,由于燃油的極化效應,泄漏不明顯,噴油量變化較小。針閥偶件間隙增加,其偶件結合處直徑減小,承壓錐面減小,組件向上受力減小,針閥開啟時間、開啟延遲時間增加,針閥關閉時間、關閉延遲時間減小。因銜鐵升程與針閥偶件間隙對針閥開啟延遲時間、關閉延遲時間及噴油量的影響不同,在兩者共同的影響下,噴油一致性指標均先減小后增大。 由圖11e和圖12e可知,當柱塞偶件間隙和銜鐵升程分別處于中間水平4.50 μm,0.05 mm時,隨著針閥偶件間隙及針閥升程的增加,噴油量變化率及響應時間變化率先減小后增大,且噴油量變化率油趨于平穩。針閥偶件間隙增加,燃油泄漏量增加,噴油量減小,噴油量變化率增加。偶件間隙較小時,受燃油極化效應和針閥錐面受力的影響,燃油不泄漏,噴油量較多,變化率較大。隨著燃油泄漏增多,噴油開始減小,噴油量變化率下降。針閥升程增加,噴油量增多,因升程增加有限,其變化率趨于穩定。其響應時間變化率則在兩因素的共同作用下先減小后增大。 由圖11f和圖12f可知,當柱塞偶件及針閥偶件間隙分別處于中間水平4.50 μm,2.75 μm時,隨著銜鐵升程和針閥升程的增加,噴油量變化率逐漸增大,且趨于平穩,響應時間變化率先減小后增加。 當柱塞偶件間隙為3.00~6.00 μm,針閥偶件間隙為1.50~4.00 μm,銜鐵升程為0.045~0.055 mm,針閥升程為0.32~0.38 mm時,采用多目標優化方法尋求滿足使用條件的參數范圍。目標函數和約束條件為 (25) 運用數據處理軟件Design-Expert 8.0.6對仿真數據進行優化求解,得出柱塞偶件間隙為4.38 μm、針閥偶件間隙為2.66 μm、銜鐵升程為0.05 mm、針閥升程為0.34 mm時,噴油量變化率、響應時間變化率分別為1.70%和2.27%,噴油一致性達到最佳水平。當柱塞偶件間隙為3.05~5.93 μm、針閥偶件間隙為1.50~3.95 μm、銜鐵升程為0.045~0.053 mm、針閥升程為0.33~0.38 mm時該系列噴油器的噴油量變化率、響應時間變化率分別能夠達到7%和5%的國家標準及工程要求。同時,結合易損結構相關性的受力計算可得:對應柱塞偶件、針閥偶件最大磨損量分別為2.88 μm,2.45 μm,球閥座允許磨損角為4.3°。 a) 基于噴油器液力及機械運動過程理論分析得出,噴油器在運行過程中易損結構主要包括柱塞偶件、針閥偶件、球閥、控制閥座、針閥錐面及其閥座;基于易損結構參數變化的相關性得出,引起噴油一致性發生改變的代表性因素為柱塞偶件間隙、針閥偶件間隙、銜鐵升程、針閥升程; b) 采用Box-Behnken響應曲面設計法,建立噴油一致性指標與因素間的回歸模型,得出響應因素對響應指標的影響規律;經參數優化得出當柱塞偶件間隙為4.38 μm、針閥偶件間隙為2.66 μm、銜鐵升程為0.05 mm、針閥升程為0.34 mm時,噴油量變化率、響應時間變化率分別為1.70%和2.27%,噴油一致性達到最佳; c) 當柱塞偶件間隙為3.05~5.93 μm、針閥偶件間隙為1.50~3.95 μm、銜鐵升程為0.045~0.053 mm、針閥升程為0.33~0.38 mm時,即柱塞偶件、針閥偶件最大磨損量不超過2.88 μm,2.45 μm,球閥座磨損角應小于4.3°,該參數優化范圍內任意參數組合都能使CRIN系列所有類型噴油器滿足噴油一致性的使用要求。

2.2 盛油槽流量連續方程

2.3 針閥座至壓力室的流量連續性方程

2.4 壓力室燃油連續性方程

2.5 針閥及柱塞組件運動方程

3 模型建立與試驗驗證

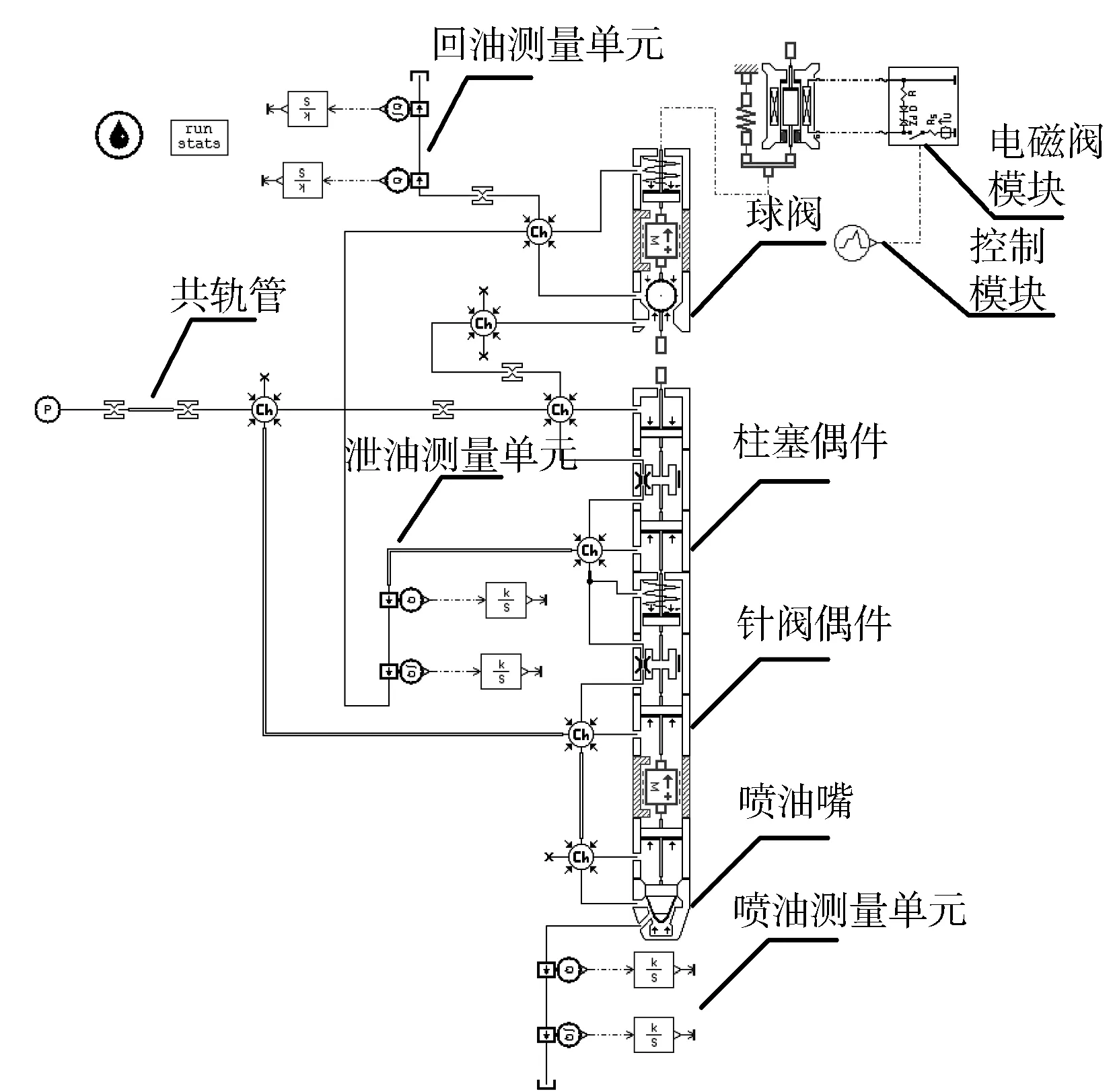

3.1 仿真模型的建立

3.2 試驗準備

3.3 試驗方法

3.4 模型試驗驗證

4 仿真研究

4.1 仿真試驗

4.2 仿真結果及分析

1.31X4+0.043X1X2-0.005 325X1X3+

0.011X1X4-0.03X2X3+0.04X2X4-

0.003 9X3X4+0.14X12+0.14X22+

0.16X32-0.77X42,

0.39X4+0.14X1X2-0.083X1X3-

0.041X1X4-0.16X2X3-0.055X2X4+

0.051X3X4+2.58X12+2.30X22+

2.32X32+2.49X42。

1.31X4+0.14X12+0.14X22+

0.16X32-0.77X42,

0.39X4+2.58X12+2.30X22+

2.32X32+2.49X42。4.3 試驗因素影響效應分析

4.4 仿真試驗參數優化

5 結論