西銘礦48705工作面瓦斯抽采技術(shù)研究

王麗君

(西山煤電西銘礦通風(fēng)科 ,山西 太原 030052)

0 引 言

隨著煤炭資源的開采,一些井下安全事故頻頻發(fā)生,尤其是高瓦斯礦井,瓦斯危險嚴(yán)重影響了煤炭的安全高效開采[1-3]。尤其是隨著工作面的開采,頂板變形斷裂形成許多裂隙,導(dǎo)致采空區(qū)瓦斯涌出含量急劇增加,嚴(yán)重影響了安全開采。因此,需要針對工作面進(jìn)行瓦斯抽采技術(shù)進(jìn)行研究。

目前許多研究學(xué)者針對礦井工作面瓦斯抽采技術(shù)進(jìn)行了研究。雷照源[4]分析了深部高瓦斯礦井的具體涌入路徑,并針對性的采取了綜合立體抽采技術(shù),實(shí)現(xiàn)了空間全方位抽采,降低了瓦斯?jié)舛龋划吇劢躘5]采用理論分析和數(shù)值模擬分析了工作面采動裂隙演化規(guī)律,采用定向鉆孔技術(shù)使工作面瓦斯?jié)舛冉档桨踩珮?biāo)準(zhǔn)。現(xiàn)針對西銘礦48705工作面瓦斯含量較高的局面,制定出合理的瓦斯抽采措施。。

1 工程概況

西銘礦8號煤層48705工作面井下位于北七采區(qū)左翼,東為48703掘進(jìn)工作面,南為北七左翼回風(fēng)巷,西為48707工作面采空區(qū),北為隨老母斷層。該面上覆2#煤已回采,切眼附近2#煤為小窯所采,3#煤不可采,工作面中南部3#煤層內(nèi)有廢棄巷道。2#煤與8#煤層間距87m左右,3#煤與8#煤層間距70m左右。工作面布置如圖1所示。

圖1 工作面布置圖

該面所采8#煤層節(jié)理發(fā)育,結(jié)構(gòu)復(fù)雜。煤層上部夾石為0.80~3.50m,平均2.42m的泥巖或砂質(zhì)泥巖。8號煤上分層厚度0.50~0.70m,平均0.63m;下分層厚度2.65~3.40m,平均2.95m,厚度變化不大,本次不考慮上分層開采,所采的下分層屬穩(wěn)定的中厚煤層。

2 瓦斯涌出量分析

根據(jù)掘進(jìn)期間瓦斯涌出量預(yù)測48705工作面回采期間瓦斯絕對涌出量為20m3/min,相對涌出量為5.5m3/t,自燃傾向性為Ⅱ級,屬自燃煤層,爆炸指數(shù)為17.88%。

3 上隅角埋管抽采瓦斯技術(shù)

根據(jù)西銘礦48705工作面具體條件,選用上隅角埋管抽采瓦斯法,此方法是最有效和最經(jīng)濟(jì)的治理上隅角瓦斯方法之一。該方法就是通過向上隅角內(nèi)部埋(插)入二(一)根抽采管,進(jìn)行瓦斯抽采,進(jìn)而降低瓦斯?jié)舛取?/p>

3.1 上隅角埋管抽采采空區(qū)瓦斯流場的數(shù)值模型

為了提出切實(shí)可行的上隅角埋管方案,現(xiàn)采用FLUENT針對采空區(qū)瓦斯采用上隅角埋管抽采時的瓦斯分布規(guī)律進(jìn)行研究,有關(guān)參數(shù)取值如下[6]:

1)采空區(qū)長度(沿傾向方向),取180m;

2)采空區(qū)寬度(沿走向方向),取180m;

3)裂隙帶高度取54m,冒落帶高度約為裂隙帶高度的三分之一,取18m;

4)進(jìn)、回風(fēng)巷、切眼的寬度、高度均取4m;

5)抽放口直徑取0.325m;

6)工作面推進(jìn)速度取5m/d;

7)煤層厚度取3.0m;

8)遺煤厚度取0.1m;

9)煤的堆積密度取500kg/m3;

10)冒落帶、裂隙帶孔隙率分別取0.25和0.125,滲透率分別取 1.525×10-6m2、0.763×10-6m2;

11)煤的耗氧速度常數(shù) U,m3/(kg·s)。

式中:U0為實(shí)驗(yàn)室測得的煤粒的吸氧速度常數(shù),m3/(kg·s);z為指向采空區(qū)內(nèi)部的坐標(biāo),為簡單計(jì),這里取平均值z=L/2=90m;v∏為工作面推進(jìn)速度,m/s;α為經(jīng)驗(yàn)常數(shù),0.35;h∏為遺煤厚度,m;hB為煤厚,m。

12)遺煤放出瓦斯的速度常數(shù)f,m3/(kg·s)

式中:ψ 為經(jīng)驗(yàn)常數(shù),1.5×10-6m2/kg;g0為初始瓦斯釋放速度,前蘇聯(lián)根據(jù)統(tǒng)計(jì)資料給出的計(jì)算式為:

式中:X為噸煤瓦斯含量,m3/t;Vdaf為揮發(fā)分,%;n為經(jīng)驗(yàn)常數(shù),2.8×10-7s-1;z為指向采空區(qū)內(nèi)部的坐標(biāo),為簡單計(jì),這里取平均值z=L/s=90m;

13)工作面下、上隅角壓差取100Pa;

14)抽采口負(fù)壓取10kPa;

15)邊界條件取為固壁。

模擬結(jié)果見圖1、圖2。

由圖2(a)可見,抽采管出口附近壓力最低,采空區(qū)內(nèi)壓力分布明顯不對稱(不抽采時上下反對稱);由圖2(b)可見,最大流速出現(xiàn)在抽采口附近,為12m/s左右(需單獨(dú)顯示采空區(qū)內(nèi)部部分);由圖2(c)可見,上隅角附近瓦斯?jié)舛仍?%以下,說明采取上隅角埋管抽采措施的確可以有效防治上隅角瓦斯?jié)舛瘸蕖?/p>

圖2 采空區(qū)瓦斯三場二維模擬結(jié)果

3.2 上隅角埋管抽采采空區(qū)瓦斯技術(shù)方案

根據(jù)《GB50471-2008煤礦瓦斯抽采工程設(shè)計(jì)規(guī)范》,抽采設(shè)計(jì)的步驟一般包括涌出量預(yù)測、抽采方法選擇、設(shè)備選型計(jì)算、安全監(jiān)測監(jiān)控措施等。這里主要是針對回采工作面條件進(jìn)行上隅角埋管抽采的設(shè)計(jì),因此本處只涉及上隅角埋管抽采管管徑計(jì)算和抽采孔布置等內(nèi)容,其余部分嚴(yán)格執(zhí)行《GB50471-2008煤礦瓦斯抽采工程設(shè)計(jì)規(guī)范》即可。

3.2.1 抽采管設(shè)計(jì)

1)抽采管合理管徑計(jì)算。抽采管徑選型計(jì)算需要的主要參數(shù)主要包括最大設(shè)計(jì)瓦斯抽采量(純量,標(biāo)態(tài)),m3/min;瓦斯?jié)舛龋?;泵站海拔,m;進(jìn)氣段、出氣段長度,m等。

根據(jù)數(shù)值模擬結(jié)果,抽放瓦斯?jié)舛热?0%,參照類似礦井上隅角埋管抽采采空區(qū)瓦斯的實(shí)踐經(jīng)驗(yàn),預(yù)計(jì)抽放泵流量取60m3/min可滿足要求;管徑按下式計(jì)算,

式中:d為管徑,m;Q為混合流量,m3/min;V為經(jīng)濟(jì)流速,可取 5m/s~125m/s。

當(dāng)取 Q=60m3/min,V=12m/s,代入上式,得 d=0.325m,因此管徑應(yīng)大于或等于0.325mm。

2)抽采管選擇。

埋管或插管段宜采用鋼管,管徑0.4m,為方便運(yùn)輸施工,單段長度取6m;鋼管前面3m上均勻打孔,孔距0.1m左右,孔徑0.01m左右,前端開口;為防止冒落的巖屑堵塞小孔,可用鐵紗網(wǎng)包袱。

埋管或插管段外的匯流管可采用鋼管或?qū)iT的高密度聚乙烯抽放管,每段長度也取6m,以便于拆裝。埋管或插管的高度與上隅角甲烷傳感器相同或更高,距煤壁的距離可取為管子半徑,即貼煤壁敷設(shè)安裝。

3.2.2 抽采管布設(shè)方案

1)埋管方案。可采用圖3所示的技術(shù)方案,即2趟管上、下交錯布置,孔管后接1段6m的無孔管,2段12m為一組,其后用硬質(zhì)膠管與主管前端的法蘭相聯(lián)。第二組孔管與第一組尾管相錯2m,抽放口在采空區(qū)內(nèi)的深度范圍是2.5m~8.5m。

圖3 交替埋管實(shí)施方案

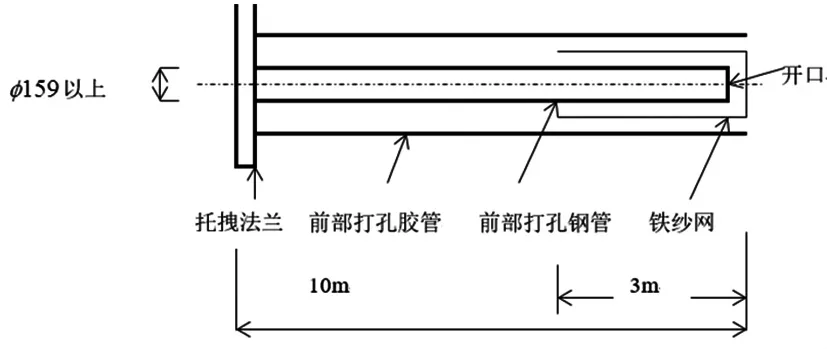

2)插管方案。參見圖4,采用插管方案時,只需一段長10m的管子,前面3m均勻打上孔,前端開口,為防堵塞,用鐵紗網(wǎng)包覆;外用膠管包住(防止產(chǎn)生碰撞火花等);管子外端焊接一法蘭(用以向外托拽),然后用硬質(zhì)膠管與主管法蘭相聯(lián)。隨工作面的移動及時將插管外移,但應(yīng)保證進(jìn)氣段在采空區(qū)內(nèi)部的深度在9m左右,效果較好。

圖4 插管實(shí)施方案

插管方案可以保證進(jìn)氣口距上隅角的距離始終保持在9m左右,效果較好;省材料、省人力、省時間,采用包覆技術(shù)后安全有保證,因此,建議優(yōu)先選用插管法。

(收稿日期:2019-8-13)

4 現(xiàn)場應(yīng)用

以上瓦斯抽采方案在西銘礦48705工作面得以應(yīng)用后,在現(xiàn)場布置測點(diǎn)統(tǒng)計(jì)回風(fēng)隅角瓦斯?jié)舛龋玫浇Y(jié)果如圖5所示。

圖5 瓦斯?jié)舛群凸ぷ髅嫱七M(jìn)度變化曲線圖

通過圖5可知,工作面每天推進(jìn)6m的情況下,通過采用上隅角瓦斯抽采措施,可以有效控制工作面上隅角瓦斯,現(xiàn)場實(shí)測瓦斯?jié)舛茸畲蠹s為0.54%。

5 結(jié)束語

針對西銘礦8號煤層48705工作面存在瓦斯涌出量較高等問題,理論分析得到了48705工作面工作面相對涌出量為5.5m3/t;根據(jù)工作面具體條件,選用了上隅角埋管抽采瓦斯法,并采用FLUENT軟件對上隅角埋管抽采瓦斯?jié)舛葓鲞M(jìn)行了數(shù)值模擬,得到采取上隅角埋管抽采措施的確可以有效防治上隅角瓦斯?jié)舛瘸蓿捎霉軓綖?.4m的鋼管,間隔0.1m均勻打孔,確定了相應(yīng)的埋管方案和插管方案。