基于Flotherm的密閉機箱散熱分析

曹耀輝 陳遠益

摘? 要:根據機箱熱載荷等邊界條件,對密閉機箱中功能模塊的熱功耗熱流密度進行分析和計算。根據理論計算機箱與空氣自然對流的熱流密度值來評估散熱性能,并將計算結果與空氣自然對流散熱的熱流密度閾值進行比較:在此基礎上使用建模軟件Creo 4.0完成機箱的CAD數字樣機建模,使用Flotherm有限元仿真軟件進行熱仿真分析,完成機箱參數設定、網格劃分,對機箱進行精確的熱仿真計算,驗證機箱熱設計的可靠性,為其他同類電子產品設計提供參考。

關鍵詞:熱功耗;熱流密度;機箱;熱仿真;Flotherm軟件

中圖分類號:TN02? ? ? ?文獻標識碼:A 文章編號:2096-4706(2020)22-0041-04

Heat Dissipation Analysis of Closed Chassis Based on Flotherm

CAO Yaohui,CHEN Yuanyi

(Changsha Chaochuang Electronic Co.,Ltd.,Changsha? 410221,China)

Abstract:According to the thermal load and other boundary conditions of the chassis,the thermal power consumption and heat flux of the functional modules in the closed chassis are analyzed and calculated. According to the theory to calculate heat flux value between the chassis and natural convection of air to evaluate thermal performance,and the calculated results are compared with the heat flux threshold value of natural convection heat dissipation of air:on this basis,the modeling software Creo 4.0 is used to complete the CAD digital prototype modeling of the chassis,use Flotherm finite element simulation software for thermal simulation analysis,complete the chassis parameter setting,grid division,carry out accurate thermal simulation calculation of the chassis,verify the reliability of the chassis thermal design,and provide reference for the design of other similar electronic products.

Keywords:thermal power consumption;heat flux;chassis;thermal simulation;Flotherm software

0? 引? 言

隨著現代電子技術的迅速發展,電子設備已經廣泛應用于人類生活各個領域,其中圖像信息處理技術已成為目前研究的熱點之一,各種以機箱為載體的圖像處理模塊也因此層出不窮。在各種惡劣環境下,熱設計與仿真成為保證機箱可靠性的前提,熱設計的好壞直接影響電子產品的工作性能、可靠性以及壽命。解決電子產品過熱問題已成為目前國內外電子設備熱設計技術領域的研究熱點。

本項目為長沙超創電子與某研究院合作研制的圖像控制處理機箱,難點在于如何實現“盡量減少熱阻,加快散熱速度,降低內部溫升,提高設備可靠性”;作者通過對機箱熱量傳播路徑的分析和溫度分布云圖計算,研究加強機箱散熱的有效措施并指導相應結構設計。前期已生產出樣機,目前已完成小批量生產,并進行過多輪相關驗證性的高溫試驗,試驗的結果與仿真分析結果吻合度較高。

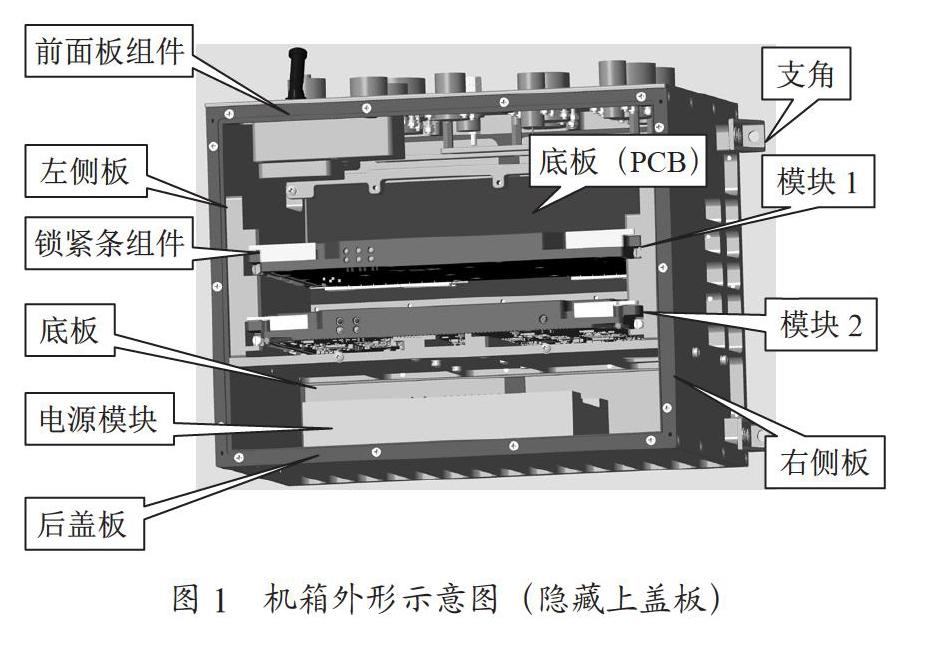

1? 機箱結構組成

用Creo 4.0三維軟件進行機箱CAD數字樣機建模,機箱的組成如圖1所示,主要由機箱、模塊1(6U板)、模塊2(6U板)、電源模塊組成;機箱由左/右側板、底板(PCB)、前面板組件、后蓋板及上蓋板組成(搭接處設有密封槽和EMC,文中不再贅述),根據環境適應性要求的“高溫濕熱”環境條件,機箱采用密閉結構形式,模塊1、模塊2及電源模塊為高熱耗模塊,其中模塊1熱耗30.0 W,模塊2熱耗35.0 W,電源模塊熱耗30.5 W,主要散熱芯片如表1所示,剩余熱耗均勻加載至PCB板和鄰近的結構件上。機箱外形尺寸為272.00 mm×210.00 mm×196.00 mm;模塊1外形尺寸233.35 mm×145.00 mm×16.00 mm;模塊2外形尺寸233.35 mm×146.00 mm×16.50 mm;電源模塊外形尺寸159.00 mm×98.00 mm×27.00 mm。

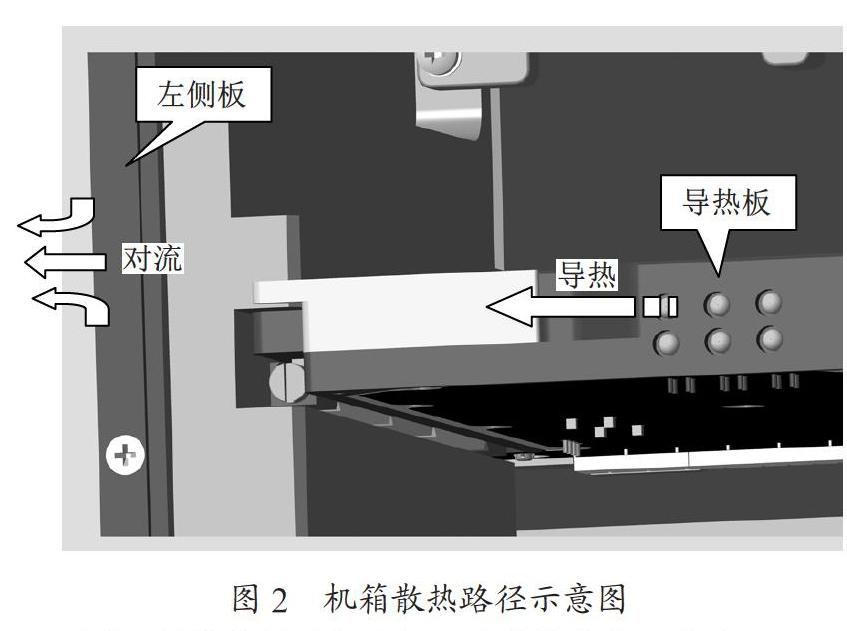

通過對機箱內部模塊散熱狀況進行分析,可以看出影響散熱性能的因素主要有以下兩個:即模塊導熱板和導熱結構的導熱性能,以及機箱左、右側板與空氣自然對流散熱(含表面輻射散熱)。模塊導熱板的導熱性能滿足熱設計要求,可以保證內部模塊(散熱芯片)產生的熱量通過芯片的Rth(J-C)(結-殼熱阻)傳導至導熱墊(本文選的型號為GR-HM,熱導率為6 W/(m·K))、導熱板(材料選用6061-T6,熱導率為180 W/(m·K),表面處理方式為黑色硬質陽極氧化),熱量盡快從導熱板表面傳遞至兩側邊緣,再通過鎖緊條組件傳導到機箱左、右側板,最終通過機箱左、右側板外壁與外部進行自然對流換熱,從而保證傳導至左、右側壁的熱量能夠通過自然對流全部散出到外部空氣中;散熱途徑為:散熱芯片通過導熱墊傳到導熱板,導熱板傳導至兩側板(機箱),機箱對外輻射散熱,如圖2所示。

通過計算箱體外壁與空氣對流散熱的熱流密度可以研究密閉機箱的整體散熱情況。

2? 熱設計理論分析計算

根據協議,“環境適應性”機箱的使用環境溫度范圍為-41 ℃~50 ℃;散熱方式:自然對流散熱+輻射散熱。主要高熱耗散熱模塊參數如表1所示。3個模塊的總熱耗為:

其中,Q1為模塊1的熱耗35.0 W;Q2為模塊2的熱耗30.0 W;Q3為模塊3的熱耗30.5 W。

機箱熱穩態下散熱表面的熱流密度的計算為:

其中,A為散熱總面積(外表面),A=4 848 cm2。機箱達到穩定狀態下的熱流密度計算為:

機箱最高環境溫度為50 ℃,根據設備的內部模塊結構及主要高熱耗元器件的耐高溫性能(不超過95 ℃~125 ℃),粗略估計元器件內部溫升應控制在35 ℃~45 ℃(預留10 ℃的安全裕量),密閉機箱自然對流散熱達到熱穩態后,內部溫升不超過35 ℃~45 ℃時,根據對流換熱理論:自然對流散熱的熱流密度閾值一般為4.2×10-2 W/cm2~5.1×10-2 W/cm2。根據設備允許溫升和熱流密度選擇冷卻方法,如圖3所示,由計算結果得出,機箱熱穩態下的熱流密度Φ小于自然對流散熱的閾值,機箱內部溫升小于35 ℃,模塊、器件的工作溫度小于95 ℃,機箱自然散熱可以滿足要求。選擇“自然對流散熱+輻射散熱”的方式。

3? 機箱散熱的仿真分析計算

3.1? 建立熱模型

根據Creo 4.0軟件建立的機箱三維模型,對機箱進行仿真計算分析,首先簡化機箱3D模型,去除標準件(如螺釘、螺母、平墊、彈墊)、圓角、安裝孔等不影響散熱仿真的零部件及相關細節。

具體步驟為:

(1)使用Creo 4.0將機箱模型進行簡化;

(2)刪除標準件(如安裝螺釘)等不影響散熱的細節;

(3)通過FloMCAD Bridge將簡化處理后的模型導入Flotherm 軟件;

(4)按正確的傳熱路徑,建立機箱系統的熱仿真模型;

(5)在導軌與機箱插槽、鎖緊條與機箱插槽等處設置相應接觸熱阻;

(6)環境溫度設置為50 ℃(默認環境溫度、輻射溫度、系統環境溫度均設置為該值);

(7)散熱方式為“空氣自然對流散熱+輻射散熱”(設置重力方向,各結構件的輻射設為08mm subdivided);

(8)密閉機箱自然對流,流態設置為湍流;

(9)設置實際情況下外部空氣流速為2 m/s的自然風。

機箱參數:總熱耗為95.5 W,導軌與機箱插槽、鎖緊條與機箱插槽等處接觸熱阻設置為0.003 km2/W。在Flotherm軟件中建立熱分析模型,如圖4所示。

3.2? 熱仿真計算結果

根據客戶協議“環境適應性”要求的最高環境溫度設置為50 ℃,模擬溫箱的實際情況(設置風速為2 m/s),機箱達到穩定狀態的溫度分布云圖如圖5所示,整個設備的最高溫度123 ℃,為清晰顯示仿真結果,如圖6所示去除上蓋板部分的溫度分布云圖。

熱量主要集中在機箱的后半區域,在進行機箱整體的結構熱設計時,應在該區域加強散熱,如增加機箱左、右側板后半區域的散熱筋片數量,盡量實現機箱前面板、后蓋板組件與左、右側板之間的熱交換,將熱量均勻化,提高機箱與外部空氣的對流換熱效率。

內部模塊主要芯片最高溫度如表2所示,模塊1最高溫度122.6 ℃;模塊2最高溫度105 ℃;模塊3殼溫為80.7 ℃;模塊1和模塊2的TPS53355芯片最高允許結溫為125 ℃;模塊3最高允許殼溫為85 ℃;因此滿足高溫環境要求,機箱內部發熱模塊集中區域出現熱量聚集,最高工作環境溫度接近79 ℃,應在模塊與機箱壁之間采取冷板結構等加強散熱措施。另外:模塊1和模塊2最高溫度均在芯片TPS53355處,模塊1的TPS53355結溫為122.6 ℃,模塊2的TPS53355結溫為105 ℃,兩者相差17.6 ℃,這是由于模塊1中TPS53355距離鎖緊條裝置較遠,模塊2中TPS53355距離鎖緊條裝置較近;仿真結果表明芯片在PCB板上的布板位置以及芯片散熱的導熱路徑優劣直接影響系統的散熱性能。

一般的芯片,熱設計時僅把Rth(J-C)通過導熱墊導出至導熱板即可滿足散熱要求,但是本論文的主電源芯片TPS53355,根據芯片手冊可以查出相應熱參數:芯片TPS53355的Rth(J-C)=17.1 ℃/W(結-殼熱阻),Rth(J-B)=5.9 ℃/W(結-板熱阻),由于Rth(J-B)比Rth(J-C)小,僅通過Rth(J-C)經導熱墊導出至導熱板,是不能滿足散熱要求的(該工況的仿真結果表明:僅通過Rth(J-C)導出,TPS53355的結溫會超出芯片允許結溫,具體細節在此不再贅述)。在此給出該芯片的最佳散熱路徑:把Rth(J-C)和Rth(J-B)都導出至導熱板,即在PCB板TPS53355芯片周圍區域設置鍍銅區域,熱量除了傳統的Rth(J-C)通過導熱墊導出至導熱板外,還經Rth(J-B)傳導至鍍銅區域,再經導熱墊傳導至導熱板,從而提高TPS53355的散熱效率,控制實際結溫低于允許最高結溫,使各模塊滿足散熱要求。

4? 結? 論

通過分析機箱內部發熱模塊的散熱路徑,計算工況為“自然對流散熱+輻射散熱”的熱流密度,使用Flotherm軟件對機箱進行散熱仿真計算,得到熱穩定狀態下的溫度分布云圖,各模塊表面的最高溫度(殼溫)及主要芯片的結溫,根據理論分析計算及Flotherm仿真計算結果,結論如下:

(1)在自然冷卻條件下,環境溫度為50 ℃,一個大氣壓的條件下,密閉機箱達到熱穩態的熱流密度小于自然對流散熱的閾值;

(2)仿真計算結果清晰表明,通過機箱自然對流及輻射散熱滿足各芯片結溫要求,即各主要高熱耗芯片仿真計算結溫低于芯片允許最高工作結溫,設備能正常工作;

(3)芯片在PCB板上的布板位置以及芯片散熱的導熱路徑優劣直接影響系統散熱性能;

(4)TPS53355的最佳散熱路徑把Rth(J-C)和Rth(J-B)都導出至導熱板,才能滿足允許結溫要求;

(5)高溫試驗結果與仿真結果接近,為其他電子設備熱仿真分析提供參考依據。

參考文獻:

[1] 黃建峰.中文版Creo 4.0從入門到精通 [M].北京:機械工業出版社,2017.

[2] 李波.FloTHERM軟件基礎與應用實例:第2版 [M].北京:中國水利水電出版社,2016.

[3] 薛晨輝.大功率密封機箱的熱設計 [J].電子機械工程,2005(6):4-7+24.

[4] 李玲娜,藺佳.基于ANSYS Icepak的密閉機箱散熱仿真分析 [J].光電技術應用,2012,27(6):75-79.

作者簡介:曹耀輝(1982—),男,漢族,湖南湘潭人,中級工程師,碩士,研究方向:電子設備結構設計及熱管理。