基于PLC的選煤廠監控系統研究與設計

閆 杰

(山西西山煤電股份有限公司 西曲礦 選煤廠, 山西 古交 030200)

0 引言

在選煤廠的生產過程中,利用煤炭與煤炭中雜質的不同,將原煤篩選成不同質量的煤炭產品,供給其他用戶使用。重介選煤是煤炭洗選工藝中較常見的一種選煤方法,原煤首先通過原煤分級篩和破碎機進行篩分得到小塊原煤,放在緩沖倉轉存,然后控制系統根據需求,不斷將緩沖倉內的原煤輸送到三產品重介旋流器,經過旋流器后,生產出精、中、矸三種產品,再由離心機脫水后存放在不同的倉內[1]。重介選煤過程中使用的設備包括原煤分級篩、重介旋流器、帶式輸送機、浮選機、卸料器和給煤機等。在上述設備非正常工作情況下,容易出現振動幅度增加、位移加大等現象,特別是當轉子不對中、轉子不平衡或者轉子彎曲故障時會產生較大的振動,此時,如果能對振動信號及時進行采集與分析,將信號傳輸到遠程監控平臺,提示工作人員故障的發生,將會避免故障的進一步擴大,減輕設備損傷。本文結合選煤廠常見故障和安全隱患,設計了一套選煤廠監控系統,對設備狀態特征進行提取,實現設備運行狀態的實時監控和緩沖倉瓦斯濃度的在線監測。

1 系統整體設計

選煤廠監控系統由現場采集層、數據傳輸層、監控管理層三個部分組成。現場采集層采集的信號包括選煤廠設備的加速度信號、位移信號和緩沖倉內瓦斯濃度;數據傳輸層包括RS485總線模塊和以太網模塊,可以完成現場數據的實時傳輸;監控管理層基于LabVIEW開發設計,嵌入模糊控制算法,對現場采集的信號進行分析,并在可視化界面中顯示故障位置,直觀地對選煤廠相關設備的運行狀態和緩沖倉瓦斯濃度進行監控。

2 狀態監測硬件系統

2.1 主控器選型

S7-300 PLC是由西門子公司生產的一款可編程邏輯控制器,具有性價比高、抗電磁干擾性強、抗振動沖擊性能好等特點,被廣泛應用于煤礦生產控制領域,可擴展模塊上限為32個,網絡連接方式包括MPI、PROFIBUS、工業以太網[2]。利用STEP軟件進行程序的啟動與測試,常用的編程語言包括順序功能圖、梯形圖等。

2.2 傳感器選型

傳感器選取主要考慮的因素有現場環境、測量準確度、供電電壓等。在選煤廠的使用中,應選擇本質安全型傳感器。

2.2.1 加速度傳感器

由于本系統中所測的旋流器、浮選機等設備的振動頻率快、振動幅度大且現場使用環境惡劣,因此本文選用型號為608A11的加速度傳感器。該傳感器通常應用于設備振動和沖擊的測量,其量程為±50g,測量分辨率為350×10-6g,可以在-55 ℃~+120 ℃的溫度范圍內正常工作,保證檢測靈敏度在110 mV/g以下。該傳感器是平面剪切結構的無源、正壓電效應的傳感器,具有高精度、耐沖擊等特性,因其穩定的工作性能被廣泛應用于煤礦設備監測中。

2.2.2 位移傳感器

位移傳感器選用MIRAN(米朗)ML33電渦流位移傳感器,主要由探頭、前置器、附件三部分組成。該傳感器可測量金屬導體距探頭表面距離,并將距離信號處理成相應的電信號輸出,具有較穩定的輸出特性,在復雜的工業環境下也能穩定工作。

2.2.3 瓦斯濃度檢測傳感器

目前,常用的瓦斯濃度檢測傳感器主要有催化傳感器、光纖傳感器和紅外檢測傳感器。其中,催化傳感器同時采用催化原件和熱導元件,可以對4%~100%的瓦斯濃度進行檢測,被廣泛應用于礦井安全生產中[3-4]。

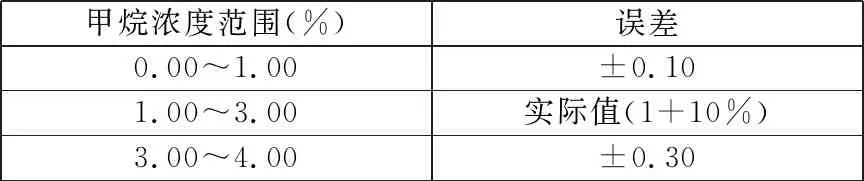

在本系統中瓦斯檢測傳感器選型為GJC4甲烷傳感器,相比于傳統甲烷檢測傳感器,該傳感器具有恒溫檢測敏感元件,可以保證在高濃度瓦斯的環境中檢測元件不被損壞,本身具有顯示功能和報警/斷電功能,方便現場工作人員查看。其輸出信號頻率與甲烷濃度具有線性關系,在不同瓦斯濃度下,傳感器的測量范圍與誤差如表1所示。

表1 GJC4甲烷傳感器測量范圍與誤差

2.3 跑偏開關配置

為了防止原煤運輸過程中發生物料溢出、傾灑等情況,需要在帶式輸送機的兩側安裝跑偏開關。本系統中,選擇跑偏開關型號為KTP1-12-30,該傳感器動作角度為12°,極限角度為30°,安裝于立輥下方1/3處。當立輥傾斜大于12°時,立即發出一組開關信號;若立輥繼續傾斜大于30°,則輸出另一組開關信號,兩組開關信號可分別用于告警和停機。傳感器外殼采用鋁合金精密壓鑄,具有較高強度,滿足現場安裝需求。

3 系統軟件設計

3.1 程序設計

PLC程序通過STEP軟件進行編程,采用結構化的程序語言,主要實現各種傳感器數據的采集存儲、I/O控制、遠程數據傳輸[5]。程序的主要功能是完成傳感器的數據采集和數據發送:數據采集對象包括加速度傳感器、位移傳感器、瓦斯濃度檢測傳感器;在瓦斯檢測傳感器采集到現場數據后,需要通過模糊控制算法對煤倉瓦斯濃度進行分析,確定是否需要發出預警信號。數據發送功能主要通過RS485模塊和以太網通訊模塊來實現。

3.2 模糊控制算法

選煤廠原煤入倉過程中,煤層高度不斷增加,阻擋空氣流通,加上頂層空氣空間變小,使得倉內瓦斯濃度不斷上漲,容易引發安全事故,因此,需要不斷啟停風機來控制倉內瓦斯濃度。在本系統中,為了能根據緩沖倉內瓦斯濃度準確控制煤倉風機的啟停,引入模糊控制算法,以增加控制的準確度。

相比PID控制器,模糊控制將語句作為控制變量,方便現場操作人員的調試,工作人員根據現場工作經驗,定義系統控制的規則,具有操作靈活方便、簡單易學的特點,適用于選煤廠的風機控制。

在選煤廠瓦斯濃度模糊控制過程中,煤倉瓦斯濃度記為C,C0為設置的安全濃度初值,通過對兩者進行比較,得到誤差差值e和誤差變化率ec,將這兩個數值輸入到模糊控制器中得到模糊控制變量ux,通過疊加、數模轉換得到實際控制量k,PLC控制器最終通過調節電機電流達到控制風機轉速的目的。

3.3 監控軟件設計

設備狀態監測系統的主要軟件平臺在LabVIEW的基礎上進行開發,LabVIEW是NI公司研發的核心軟件開發平臺,它為用戶提供了大量的用于信號采集、處理、顯示和存儲的函數和工具,極大地簡化了工業軟件系統的開發周期和難度,從而使得LabVIEW在交通、過程控制和醫學等很多領域得到了比較廣泛的應用[6]。本系統中的上位機LabVIEW軟件的主要功能包括在線監測、故障診斷,使選煤廠設備故障可視化。

4 總結

本文在介紹選煤廠生產設備的基礎上,對選煤廠監控系統進行研究與設計。選擇S7-300 PLC作為主控制器,對加速度傳感器、位移傳感器、瓦斯濃度檢測傳感器進行選型,實現了選煤廠關鍵設備和緩沖倉環境的遠程監測。通過模糊控制算法,對原煤存放緩沖倉的風機進行控制,保證瓦斯濃度在安全范圍內。利用LabVIEW軟件設計上位機顯示程序,搭建了選煤廠設備故障在線監測平臺,實現了選煤廠設備運行狀態的實時監控。