基于經濟控制器模式的耙吸挖泥船疏浚性能分析

周丙浩,焦 鵬,朱時茂,鄭金龍

(中港疏浚有限公司,上海 200136)

21世紀初以來,市場需求快速變化,隨著疏浚工程規模與疏浚船舶的大型化發展,對施工質量的要求越來越高[1],人員配置大幅增加,隨之產生的成本也逐漸增加[2]。為在減少人工成本和提高疏浚效率的同時降低能耗,高度智能的自動疏浚船舶是目前發展的趨勢。根據IHC的 INSIGHT報告(2018),2006年,比利時德米集團于“MARIEKE”耙吸挖泥船開始基于ECO(經濟控制器)模式的實船試驗;2014年,印度疏浚公司在3艘中型姊妹船上進行了全面測試[3-4]。

國內方面,中港疏浚有限公司于2019年首次建造兩艘具有“一人疏浚”模式的智能船舶——“航浚6008”輪和“航浚6009”輪(圖1)。針對“一人疏浚”模式下的疏浚效果,2019年6月,在“航浚6008”輪進行了MANUAL模式(手動)與ECO模式(自動)下的性能對比試驗。

本文通過海上試驗,對ECO模式下耙吸挖泥船的疏浚性能進行分析。基于裝艙時間、產量、能耗、真空、流速和密度等試驗數據,分析TSC(航速控制)、EPC(泥泵控制)、AVC(耙頭活動罩自動控制)等ECO模式作用下的挖泥船疏浚性能,并與MANUAL模式下的性能進行對比分析,以達到提高疏浚效率和產量、節本、降耗的目的。

圖1 “航浚6009”輪

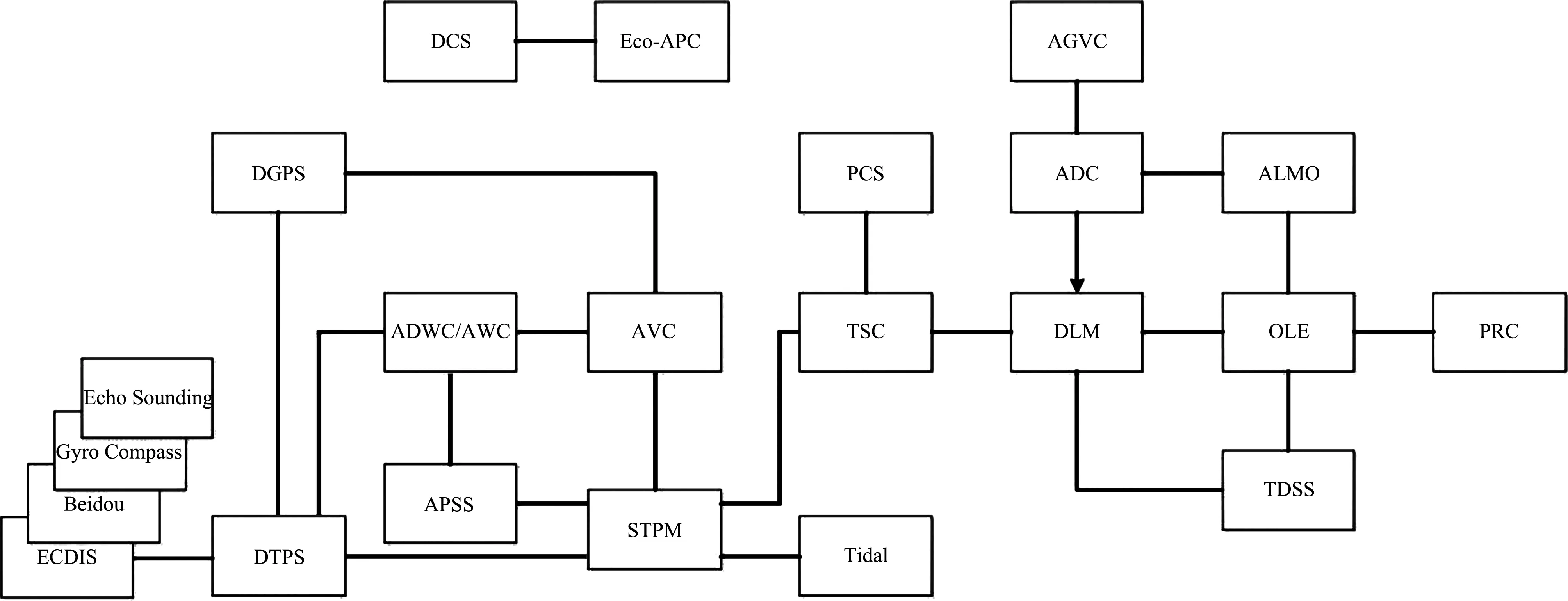

1 ECO工作原理

高自動化的耙吸挖泥船疏浚控制系統主要由12個支系統組成,分別為:EPC、AGVC(環保溢流閥自動控制)、PCS(推進控制系統)、ADC(吃水自動控制系統)、ALMO(低濃度自動旁通系統)、OLE(溢流損失評估)、DLM(吃水和裝載測量系統)、TSC、AVC、ADWC/AWC(絞車自動控制系統)、APSS(耙臂順序自動控制)、DTPS(疏浚軌跡顯示系統),如圖2所示(其中DCS為疏浚控制系統,Eco-APC即EPC,DGPS為差分全球定位系統,PRC為產量計算,TDSS為干土質量,STPM為耙臂位置測量系統,Echo Sounding為測深儀,Gyro Compass為電羅經,Beidou為北斗衛星導航系統,ECDIS為電子海圖顯示與信息系統,Tidal為潮汐數據系統)。ECO主要包括3個控制器:TSC、EPC和AVC。隨著疏浚過程中土壤性質、挖掘深度、船舶吃水等條件的變化,人工智能系統通過調整TSC、EPC和AVC的設定優化疏浚作業,以保持整個疏浚周期的最大生產效率。

圖2 疏浚控制系統

船舶對地速度是疏浚作業的一個重要參數。疏浚過程中,在航行速度受到耙頭阻力等各種因素影響時,TSC通過向推進系統發出模擬信號,不斷調整推進器槳角,自動補償耙頭拖曳力,以保持疏浚作業期間航速的穩定。

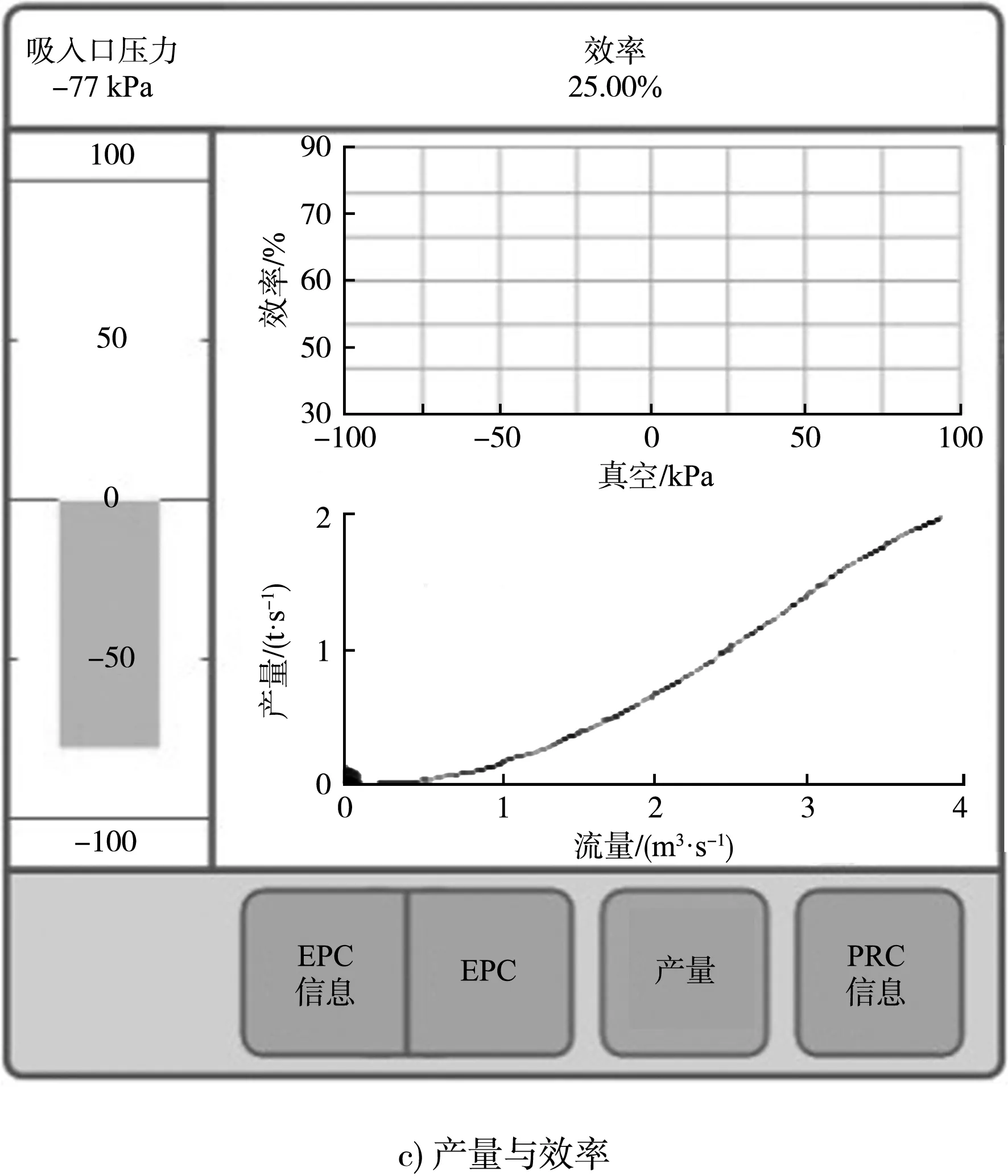

ECO根據泥泵特性、測量值和水力計算模型,估算理論揚程和效率,并與實際測量揚程和效率進行比較。在小流速范圍內,揚程和效率測量值急劇下降,即汽蝕開始時,ECO向泥泵驅動裝置發送所計算出的減速信號。控制算法動態地在降低流量和提高密度間尋找最佳平衡,以保持最高產量。

AVC根據船舶施工中的不同疏浚工況(如土壤、挖掘深度和船舶吃水)的變化及泥泵特性計算出最佳流速,通過調節活動罩位置將流速穩定在最佳流速附近,以穩定最大產量,且最大限度地減少了外部干擾(如河床底部不規則)的影響,使疏浚過程更穩定。

AVC與EPC相互配合,當實際泥漿流速高于(最佳)設定值時,AVC將活動罩下壓,使耙頭產量與泥泵真空極限相匹配;達到極限時,EPC通過降低泥泵轉速來降低泥漿流速,以達到最佳混合物流速。通過這種機制,AVC和EPC配合尋找最佳產量點。TSC、EPC和AVC顯示界面如圖3所示。

圖3 顯示界面

2 試驗工況

2.1 試驗地點

本試驗在濱州港區3萬噸級航道工程進行,航道總長17.5 km,有效寬度130 m,通航底高程-9.8 m,乘潮水位2.78 m,航道設計邊坡1:7。測試區段K5~K9,長4 km,平均水深9.45 m。

2.2 氣象、水文等環境條件

該海區屬不正規半日潮海區,以風浪為主,涌浪為輔。測試當天天氣情況:白天晴,東南風2~3級,陣風5級,浪高0~0.5 m;夜間陰,西南風4~5級,浪高1.0~1.5 m,平均流速0.15 m/s,槽中流壓角約10°。

2.3 土質

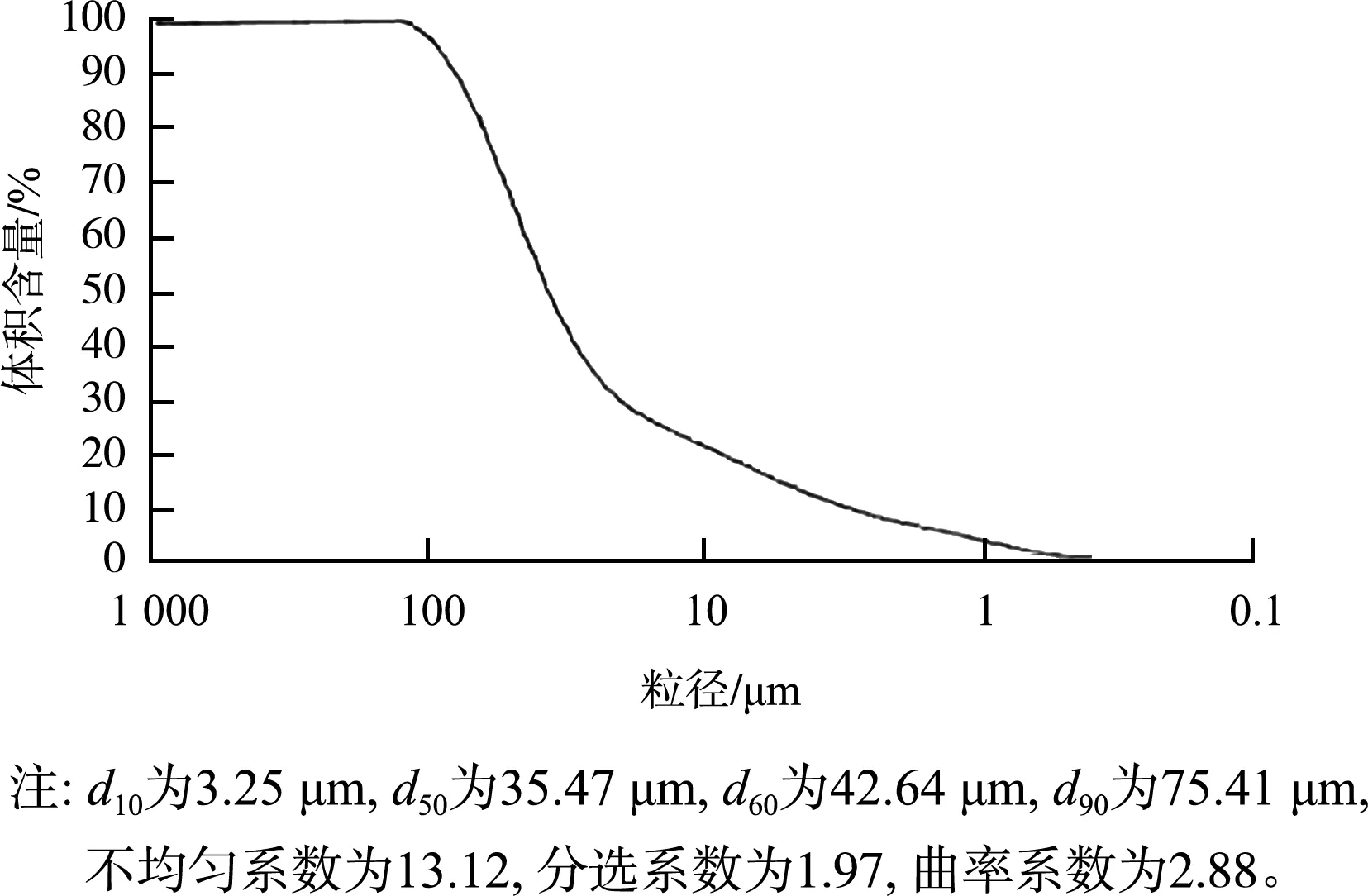

施工底質為密實粉土,d50體積含量47.95%、粒徑35.47 μm,顆粒分析曲線見圖4。

圖4 顆粒分析曲線

2.4 工藝參數

航速3 kn,波浪補償器壓力2.4 MPa,高壓沖水壓力0.9 MPa,除TSC、AVC、EPC外,開啟ADWC(耙頭絞車自動控制器)、ADC(自動吃水控制器)等自動功能。

3 結果與分析

3.1 數據來源

本次數據為2019-06-01—2019-07-03“航浚6008”輪的施工數據,根據工況的相同性、近似性及代表性原則,取2019-07-02的第3、6船次數據進行對比分析。

3.2 數據分析

3.2.1性能

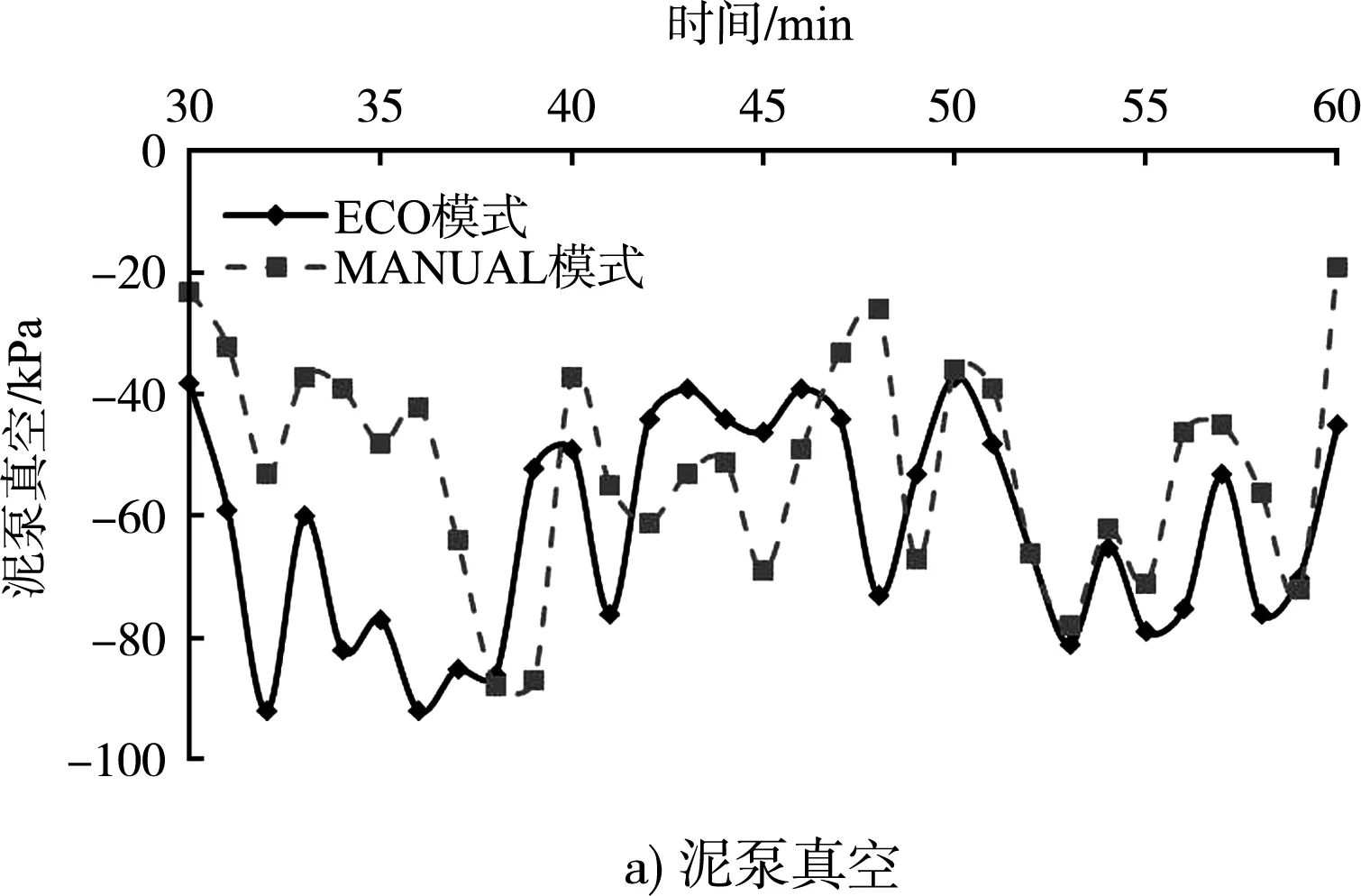

本文通過海上試驗,在同種工況下,對比分析ECO和MANUAL控制時的吸入真空、流速和挖掘密度隨時間的趨勢。同種工況下,ECO和MANUAL控制模式的吸入真空、流速、挖泥密度時程曲線見圖5。

圖5 ECO和MANUAL控制模式的時程曲線

由圖5a)可知,ECO模式下的吸入真空整體大于MANUAL控制模式下的吸入真空。相對于人工操作的不穩定性和偶然性,ECO模式下,無人工干涉,控制波動小,穩定時吸入真空最大可達81 kPa,體現了ECO模式在穩定性方向的優勢。

由圖5b)可知,ECO模式下的流速整體稍大于MANUAL控制模式下的流速,穩定后兩者波動相似,但ECO模式下流速穩定更快,且波動范圍更小,體現了ECO模式在流速控制方面的優勢。

由圖5c)可知,ECO模式下的挖泥密度整體高于MANUAL控制模式下的挖泥密度;ECO模式下挖泥密度在1.065~1.214 t/m3之間,MANUAL模式下挖泥密度在1.055~1.201 t/m3。由此可知,通過與泥泵、航速等因素的尋優匹配,ECO模式下挖泥密度提升,裝艙效率提高。

3.2.2產量

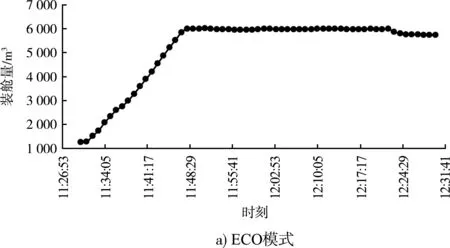

由于受波浪干擾、土壤條件和河床變化,產量很不穩定。本文通過兩種模式下的產量時程曲線,直觀顯示出產量的波動幅度,如圖6所示。

圖6 ECO和MANUAL控制模式的裝艙量

由圖6可知,與MANUAL控制模式相比,ECO模式下的產量穩定性得到很大提升,且產量均值更大,裝艙量和裝艙效率得到顯著提高。

3.2.3經濟性

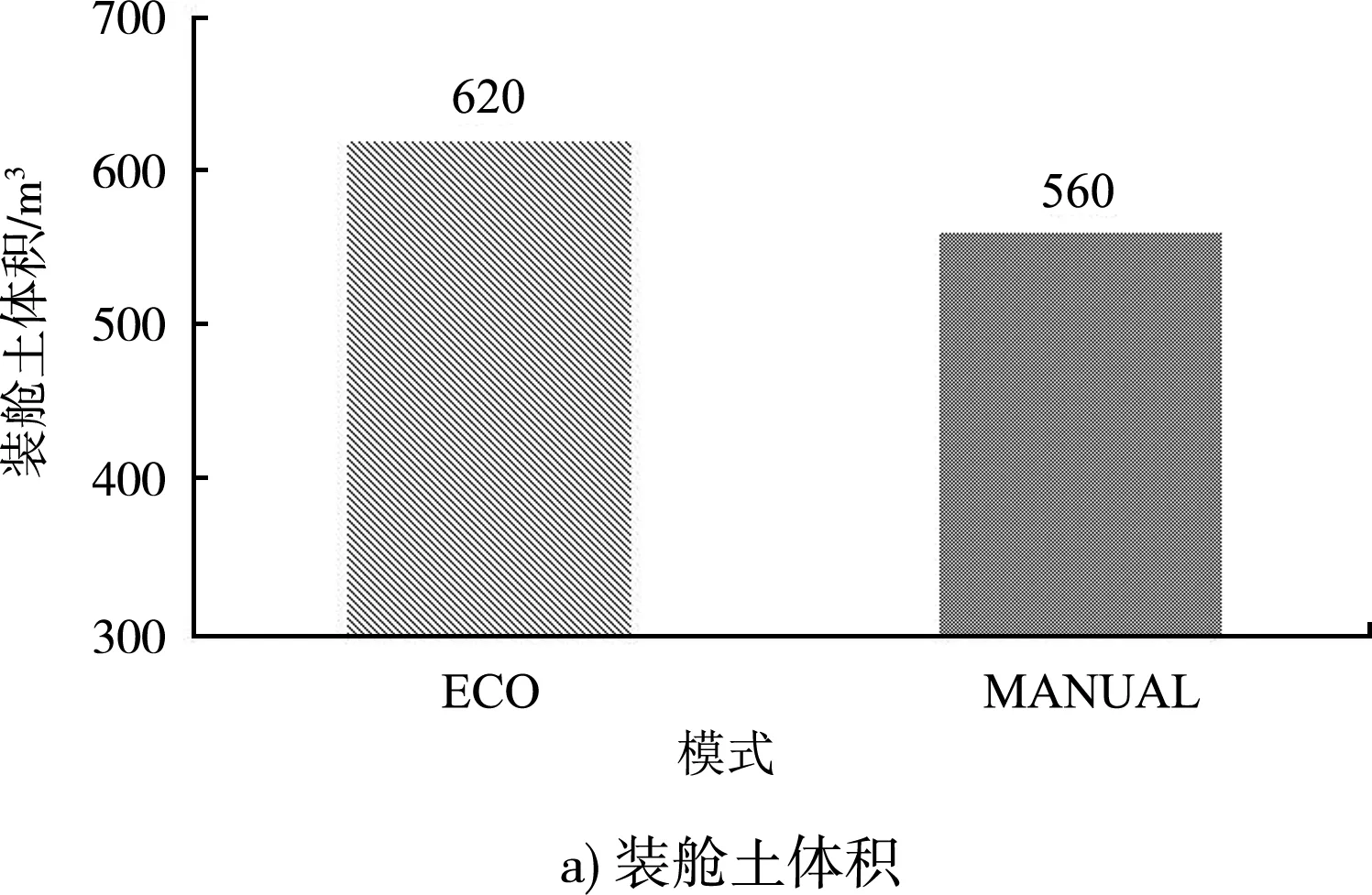

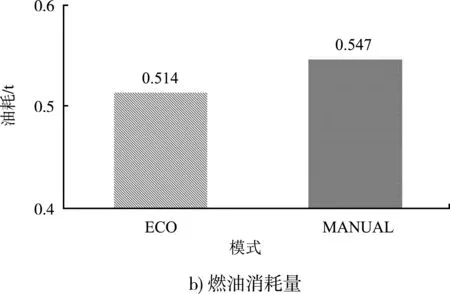

裝艙時間和燃油消耗量是衡量疏浚效率及經濟性的直觀、重要的指標。在海上試驗期間,在同樣裝艙時間下,MANUAL和ECO模式的裝艙土體積和燃料消耗量對比見圖7。

由圖7及海上試驗結果可知,同樣的裝艙時間下,ECO模式的裝艙土體積為620 m3,油耗量為0.514 t;MANUAL模式的裝艙土體積為560 m3,油耗量為0.547 t;與MANUAL模式相比,ECO模式下,通過穩定裝艙過程,同樣的裝艙時間內疏浚土體積提升了10%,燃油消耗量降低了6%。

圖7 MANUAL和ECO模式的裝艙土體積和燃料消耗量對比

綜上,ECO模式下,操作人員的工作量大幅降低,耙吸挖泥船的疏浚性能得到了顯著提高。本次試驗工程為平均水深9.45 m、土質d50為35.47 μm的3萬噸級航道工程。由于本次試驗僅針對一個工程,缺乏不同土質、不同水深的相關數據,后續將通過其他工程,繼續分析驗證該船舶的疏浚性能。

4 結語

1)ECO模式減輕了操作人員的工作量,減少了人員干涉及偶然性誤差,降低了人工成本。

2)AVC、EPC、TSC的匹配控制顯著提高了耙吸挖泥船的裝載效率,真空、流速和密度控制在ECO模式下更穩定,在產量穩定性提高的同時,減少裝艙時間、提高裝艙量。

3)與MANUAL模式相比,ECO模式下,通過穩定裝艙過程,同樣的裝艙時間,疏浚土方量提升10%,燃油消耗量降低6%。通過后期的運用與調試,有望將裝艙時間與燃油消耗降低(縮短)15%,達到國際最先進水平。

4)此外,通過感知系統、虛擬現實與增強現實技術、岸基通信技術的應用,國內疏浚業未來實現疏浚船舶全智能化,達到無人疏浚,值得期待。