熱處理對網狀結構TiBw/TA15(Mo,Si)復合材料組織與性能的影響

鄭俊超, 黃陸軍, 馬 瑞, 白 潔, 張 芮, 姜 山, 耿 林

(1.北京動力機械研究所,北京 100074;2.哈爾濱工業大學 材料科學與工程學院,哈爾濱 150001)

航空航天在進入21世紀后發展前景更為廣闊,世界范圍內的航空航天活動也愈加頻繁,同時迎來超音速飛行時代。隨著以噴氣式發動機為代表的航空航天發動機和飛行器對材料性能的要求提高,航空航天大推重比和高超音速的發動機對減重提出更高的要求[1]。結構減重一方面可以減少燃油消耗,另一方面可以大幅增加有效載荷,隨之而來的“二次減重”促進了航空航天的長遠發展[2]。保證發動機的性能同時減輕質量,除了依賴優化機體結構設計以外,還需要材料本身具有優異的特性[3]。鈦合金因具有較高的比強度、較好的耐腐蝕和優異的綜合性能,完美契合航空航天產業和噴氣式發動機發展的需求[4]。研究發現,目前商用高溫鈦合金服役溫度上限為600 ℃,超過600 ℃后鈦合金的抗氧化性能和蠕變抗力急劇下降,不能夠滿足航空航天領域高溫、強腐蝕等惡劣條件使用要求[5],研究熱點逐漸聚焦在通過結構設計和成分優化制備高性能鈦基復合材料[6]。

鈦基復合材料(titanium matrix composites,TMCs)按照增強相的分布類型可以分為連續增強鈦基復合材料(continuously reinforced titanium matrix composites,CRTMCs)和非連續增強鈦基復合材料(discontinuously reinforced titanium matrix composites,DCRTMCs)[6-8]。連續增強鈦基復合材料常采用碳纖維等長纖維作為增強體,增強體在基體中同向分布,沿纖維分布方向性能優異,表現出較強的各向異性,另外,制備工藝復雜且成本較高,導致應用范圍受限。近年來非連續鈦基復合材料得到快速發展,一系列增強體顆粒被應用到復合材料中,例如 SiC、B4C、TiB2、ZrC和 TiC等,其中TiC和TiB應用最為廣泛[6-7]。非連續增強鈦基復合材料擁有制備成本低,易于加工,性能較好且各向同性的優點,但許多理論研究還有待拓展[9]。

鈦基復合材料增強相分布方面,黃陸軍等[6,10]根據Hashin-Shtrikman(H-S)理論、增強相與基體變形協調機理和晶界強化理論設計制備出TiB晶須(TiBw)呈網狀分布的鈦基復合材料,解決了粉末冶金制備鈦基復合材料的室溫脆性問題,同時提高了復合材料的綜合力學性能,在航空航天領域有廣泛的應用前景。粉末冶金法制備鈦基復合材料的特點是可設計性強,依據網狀結構鈦基復合材料的設計理念,可以實現鈦基復合材料中基體材料種類、增強體種類及其形貌、尺寸和分布等的精確調控,進一步改善復合材料的高溫性能,拓寬材料的高溫應用領域[11-13]。

非連續增強鈦基復合材料增強體選擇方面,利用原位自生反應向材料內引入增強相,生成的TiB、TiC增強相與基體之間密度和熱膨脹系數等性能均相似,熱力學穩定性好,TiB2作為B源向材料中引入TiB增強相,由于TiB相沿[010]方向鍵能高于其他兩個方向,所以沿[010]方向生長最快,易生成短桿狀和晶須狀的增強體對材料強化效果較好[14]。多項研究[15-17]表明在鈦合金中引入Si元素,通過與鈦合金中的Zr共同作用能很好提高材料的高溫強化效果,Zr元素能夠降低Si元素在Ti中溶解度,促進硅化物在時效過程中析出,析出的硅化物阻礙位錯運動能顯著提高材料硬度和室溫強度。而添加同晶型β穩定元素Mo能顯著改善材料的高溫強度,Mo元素在β相中無限固溶,它的加入可實現提高強度的同時不顯著降低塑性[18-19]。

非連續增強鈦基復合材料熱處理改性方面,呂維杰等[20]對TiB和La2O3增強的鈦基復合材料進行熱處理研究,研究發現熱處理對材料基體和增強相的影響效果不同,熱處理能夠提高復合材料的性能。研究表明[21]鈦合金的力學性能對相組成、相的形貌和分布以及晶粒尺寸等微觀組織特征非常敏感,通過調控固溶處理溫度和時間、冷卻速率、時效溫度和時間等參數[22-24],可以得到不同的α相含量和形貌,同時調控材料中增強相尺寸、形貌、分布和數量,通過顯微組織的改變可獲得優良的室溫和高溫綜合性能。

本工作采用TA15鈦合金作為基體材料,利用原位自生反應技術和粉末冶金技術,將TA15粉末、TiB2粉末和MoSi2粉末,通過低能球磨、反應熱壓燒結的方法制備 TiBw/TA15(Mo,Si)復合材料,進行 1200 ℃/45 min固溶和 550~700 ℃/90 min時效處理后,對復合材料的顯微組織、室溫壓縮性能及高溫拉伸性能進行分析。

1 實驗及方法

將2%TiB2、1.6%MoSi2和TA15粉末混合(質量分數/%,下同),TiB2、MoSi2粉末粒徑約為 3~5 μm,TA15原材料粉末行星粉少而且沒有雜質粉末。混合好的原料粉末在氬氣保護氣氛中進行200 r/min低能球磨混粉5 h,混合粉末在 ≤10-2Pa真空條件下熱壓燒結制備鈦基復合材料,燒結工藝參數為1300 ℃/20 MPa保溫保壓1.5 h,采用相同工藝制備TA15合金作為對比組。

3.4 %TiBw/TA15(Mo,Si)熱壓棒材切取試樣塊在β單相區1200 ℃進行固溶處理,保溫45 min,蒸餾水淬火。550 ℃、600 ℃、650 ℃、700 ℃ 進行時效處理,保溫90 min后空冷。利用Zesis Merlin Compact型掃描電子顯微鏡進行顯微組織分析和拉伸斷口觀察,顯微組織試樣經過拋光,Kroll試劑腐蝕;使用PanalyticalX’pert型X射線衍射儀進行物相分析,采用Talos F200X型透射電子顯微鏡進行分析。在Instron-5569型電子萬能試驗機進行室溫壓縮和高溫拉伸測試。

2 結果與討論

2.1 燒結態 TiBw/TA15(Mo,Si)鈦基復合材料組織分析

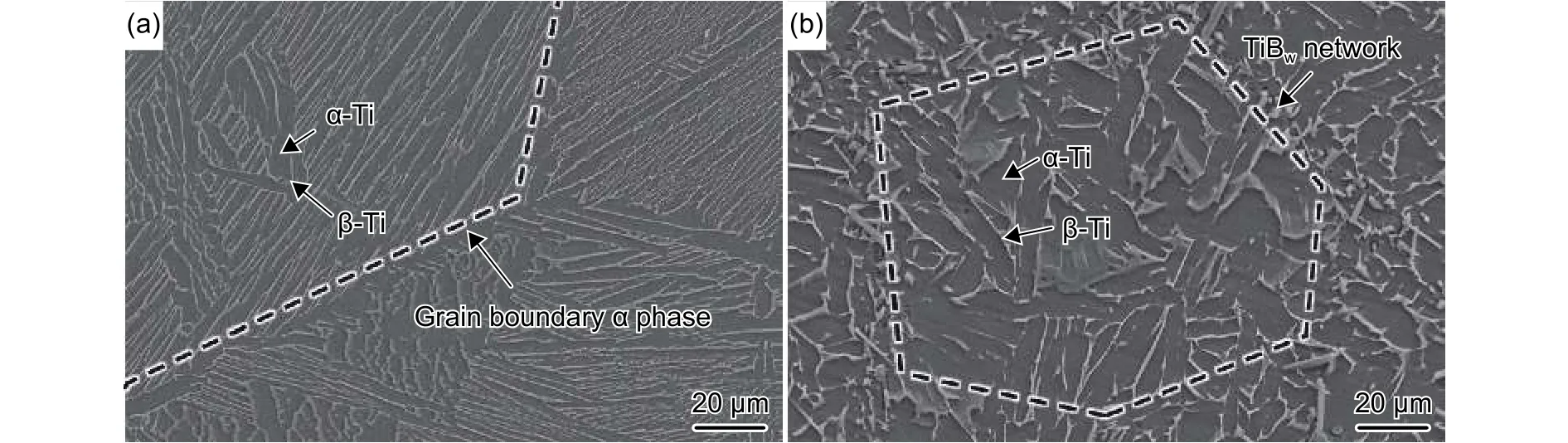

圖1(a)可以看出TA15合金燒結態組織為典型的魏氏體組織,包括晶界α相、內部片層狀α相和片間β相,α片層構成規則的束集,束集內部取向一致,晶粒尺寸在 500~800 μm范圍,遠大于TA15粉末 80~150 μm的粒徑尺寸,說明 TA15鈦合金粉末在熱壓燒結過程中發生融合。燒結態TiBw/TA15(Mo,Si)網狀結構復合材料組織特征如圖1(b)所示,燒結過程中TiB2和Ti在界面處發生原位自生反應,生成的TiBw構成一級網狀結構,添加的TiB2粉末較為細小使得TiBw尺寸較小,生成的TiBw增強相未完全隔離網狀結構內部的基體區域,形成準連續網狀結構[10,25],單個網狀結構單元尺寸被限制在一個TA15粉末顆粒大小,在網狀界面處未觀察到MoSi2增強體,說明其完全固溶。比較圖(a)和(b)可以看出,原位自生反應生成的TiBw有效地細化復合材料組織,燒結過程保留下來的β相體積分數更高,且基體組織中看不到明顯的束集特征,結合盧金文等[26]研究可知:首先活性元素Mo能夠降低形核功以提高形核率,從而使α相形核率提高;其次Mo元素在β相內無限固溶,固溶的Mo元素對α/β界面推移有阻礙作用從而阻礙α相的長大,因此形成片層數量更多、更細小且更無序的組織。

圖1 燒結態鈦合金與鈦基復合材料SEM組織照片 (a)TA15合金;(b)TiBw/TA15(Mo,Si)復合材料Fig. 1 SEM micrographs of titanium alloy and titanium matrix composites (a)TA15 alloy;(b)TiBw / TA15(Mo,Si)composites

圖2 為 TiBw/TA15(Mo,Si)復合材料網狀結構基體區域SEM組織照片和面掃描圖譜,分析可知,Al元素富集在α-Ti中,β穩定元素Mo全部固溶于β-Ti中,且分布均勻。通過面掃描結果顯示α/β相界附近硅化物呈顆粒狀形貌,文獻認為是以(Ti,Zr)xSiy形式存在[27]。1300 ℃ 燒結 Si元素在高溫狀態能夠在β相中完全固溶,在α相中溶解度較低,爐冷至相變點后,將發生Si元素在β/α相界處富集,并以硅化物的形式形核并沿相界長大,最終在β/α相界附近形成細小的硅化物[28]。

圖2 TiBw/TA15(Mo,Si)復合材料組織面掃描分析照片 (a)基體SEM組織照片;(b)Al元素分布;(c)Mo元素分布;(d)Si元素分布;(e)Zr元素分布Fig. 2 Surface scanning EDS analysis of TiBw / TA15(Mo,Si)composites (a)SEM micrograph of matrix microstructure;(b)Al element distribution;(c)Mo element distribution;(d)Si element distribution;(e)Zr element distribution

2.2 熱處理后 TiBw/TA15(Mo,Si)鈦基復合材料物相分析

圖3 為不同熱處理態的X射線衍射圖譜,可以看出,1200 ℃固溶處理復合材料組織完全馬氏體化,硅化物完全固溶,TiBw沒有變化。550 ℃和600 ℃時效后馬氏體沒有明顯分解,時效溫度升至650 ℃,馬氏體明顯分解,馬氏體的分解對改善鈦基復合材料塑韌性具有重要作用。650 ℃時效硅化物峰相對強度提高,β-Ti特征峰明顯向左偏移,說明硅化物析出數量增加,這會起到明顯的強化效果。

2.3 淬火態顯微組織分析

圖4 所示為 3.4%TiBw/TA15(Si,Mo)復合材料1200 ℃固溶處理后SEM顯微組織形貌,從圖4中明顯看出,1200 ℃固溶處理后TiBw的分布、尺寸、形態都沒有發生變化,仍呈晶須狀且網狀分布特征,這充分說明TiBw增強相高溫穩定性好,在高溫時可充分發揮其增強效果。網狀結構內部的基體為均勻馬氏體α'-Ti相(圖4(b)),這是由于水淬快速冷卻抑制元素擴散與相變,發生馬氏體轉變,轉變為α'相,α'晶粒分布成尺寸較大的“束集”,且在同一個束集內的 α'相平行,取向相同[27]。網狀界面處與網狀結構內部β/α相界處未觀察到硅化物。

圖3 TiBw/TA15(Mo,Si)復合材料不同熱處理后 X 射線衍射圖譜 (a)30°~90°;(b)38°~42°Fig. 3 X-ray diffraction patterns of composites after different heat treatments (a)30°-90°;(b)38°-42°

圖4 TiBw/TA15(Mo,Si)復合材料淬火態SEM組織照片 (a)低倍;(b)高倍基體組織照片Fig. 4 Microstructure morphologies of the composites after water quenching(WQ) (a)low magnification;(b)high magnification photo of matrix microstructure

2.4 時效溫度對基體組織的影響

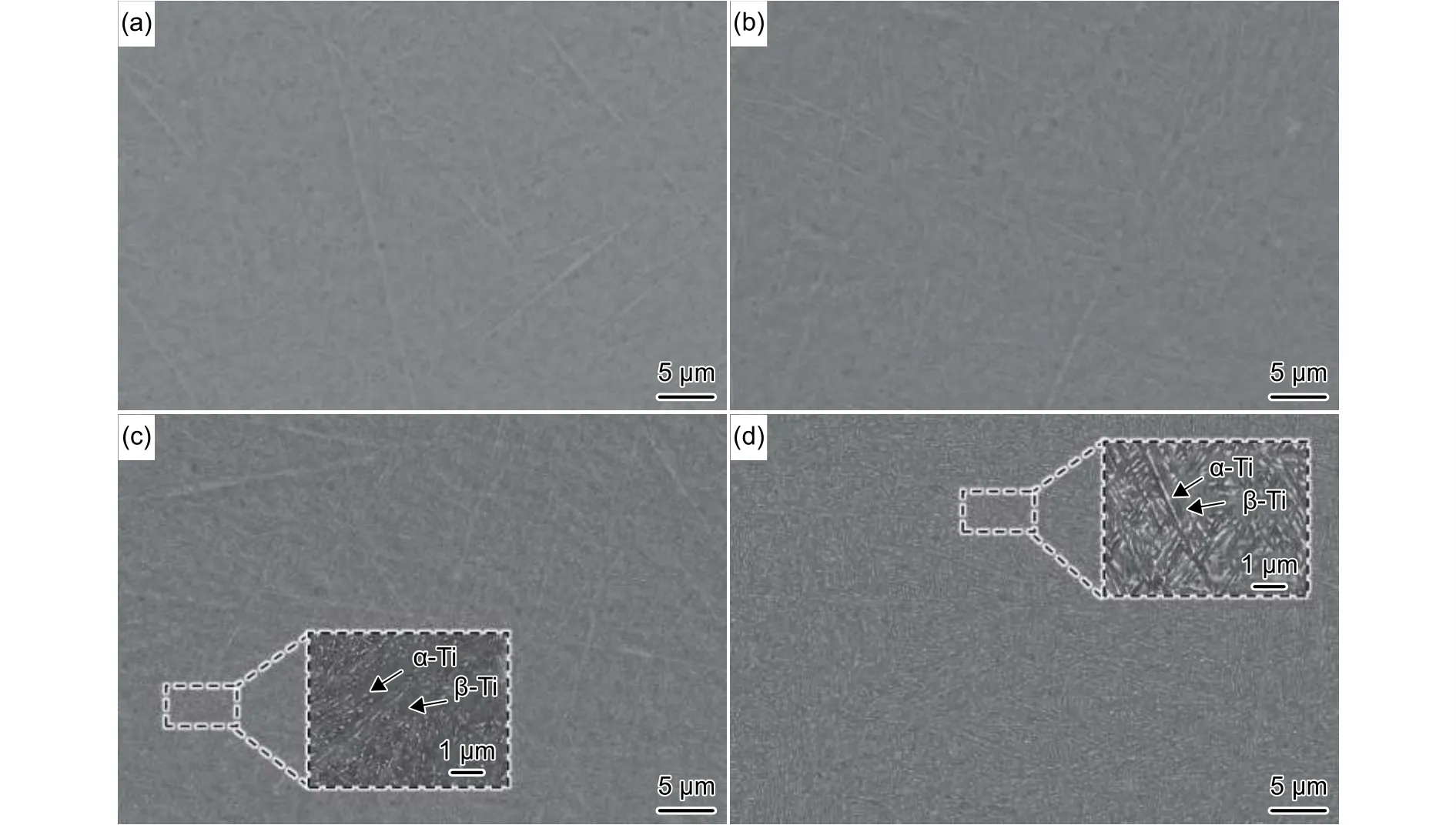

時效處理對TiBw及其網狀結構分布特征不會造成影響,這里主要觀察基體組織,見圖5。與淬火態組織相比550 ℃和600 ℃時效后基體組織,沒有明顯變化,如圖 5(a)、(b)所示,仍保持細針狀α'-Ti組織形貌,馬氏體形成方向不同且相互交錯的束集,束集內片層取向一致,但600 ℃時效馬氏體片層尺寸減小。從圖5(c)可以看出,650 ℃時效后馬氏體發生明顯分解,存在尺寸較小針狀馬氏體,原馬氏體α'片層周圍分布著較為均勻的細小片層狀(α + β)組織,這是由 α'片層分解形成,組織轉變為針狀α + 片層狀(α + β)。當時效溫度提高至700 ℃,馬氏體完全分解,未發現針狀組織形貌,基體組織轉變為片層狀(α + β)組織,(α + β)片層相比 650 ℃ 時效尺寸增加(圖 5(d))。

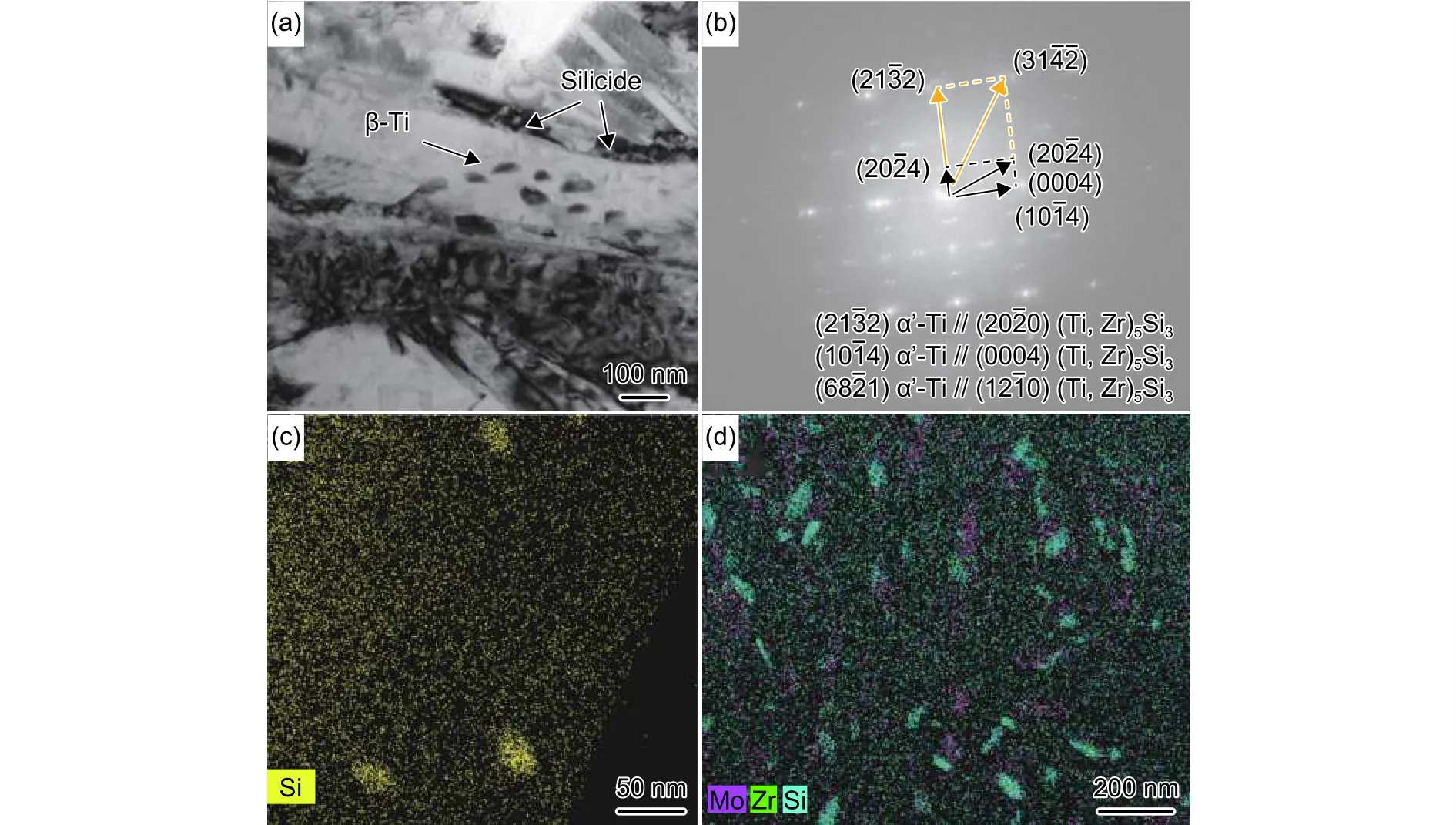

圖6為 550 ℃和 650 ℃時效處理后的TEM組織。550 ℃馬氏體分解速率較慢,β相數量較少,β相周圍存在細小硅化物,似紡錐狀,尺寸在20~30 nm。高分辨圖像經傅里葉變換后的衍射斑點進行標定,α/β 相界處硅化物為(Ti,Zr)5Si3,硅化物與馬氏體α'相有較好的位向關系,說明550 ℃時效過程中,部分馬氏體 α'逐漸分解為(α + β),Si元素溶解度降低從過飽和固溶體中析出,與馬氏體α'相保持良好的位相關系,并繼續形核長大形成細小的(Ti,Zr)5Si3納米增強相。時效溫度提高,硅化物數量明顯增加,形狀從紡錐狀變成顆粒狀,硅化物尺寸增加,寬度方向長大至 50~80 nm(圖 6(c))。時效析出的硅化物均存在于新生成的α/β相界處,時效溫度提高,馬氏體分解加快,(α +β)數量增加,在α/β界面處出現更多形核質點,且隨溫度升高Si元素擴散系數提高,因此硅化物的形核率和長大速率都提高,所以硅化物析出數量更多、更加均勻、尺寸更大。

2.5 熱處理對 TiBw/TA15(Si,Mo)復合材料力學性能影響

2.5.1 室溫壓縮性能分析

圖5 不同溫度時效處理后TiBw/TA15(Mo,Si)復合材料基體顯微組織形貌 (a)550 ℃;(b)600 ℃;(c)650 ℃;(d)700 ℃Fig. 5 Microstructure of composite matrix aged at different temperatures (a)550 ℃;(b)600 ℃;(c)650 ℃;(d)700 ℃

圖6 550 ℃和650 ℃時效處理后TiBw/TA15(Mo,Si)復合材料TEM照片 (a)550 ℃時效處理組織形貌;(b)硅化物衍射斑點;(c)550 ℃時效處理后面掃照片;(d)650 ℃時效處理后面掃照片Fig. 6 TEM micrographs of composites aged at 550 ℃ and 650 ℃ (a) microstructure of composites aged at 550 ℃ ;(b)silicide diffraction spots;(c)surface scanned photo of composites aged at 550 ℃;(d)surface scanned photo of composites aged at 650 ℃

通過前期實驗結果可知燒結態TiBw/TA15(Si,Mo)室溫壓縮屈服強度為 1063 MPa,抗壓強度為1604 MPa。圖7為不同熱處理狀態復合材料的室溫壓縮性能,1200 ℃/45 min/WQ淬火處理后室溫壓縮屈服強度為1511 MPa,抗壓強度達到1751 MPa,550 ℃時效處理后抗壓強度較固溶態有所升高;提高時效溫度至600 ℃后屈服強度(1693 MPa)和抗壓強度(1900 MPa)達到峰值,較固溶態分別提高了5.3%和8.5%,復合材料塑性下降明顯,斷裂應變(3.6%)比550 ℃時效處理后(5.3%)下降32.06%;時效溫度繼續升高至650 ℃,抗壓強度降低,而斷裂應變升高,700 ℃時效斷裂應變最高,達9.7%,較固溶處理的6.7%提升了44.8%。

圖7 不同熱處理狀態TiBw/TA15(Mo,Si)復合材料室溫壓縮性能Fig. 7 Compressive properties of composites with different heat treatment at room temperature

固溶態復合材料較高的強度水平有賴于固溶態基體均勻的針狀馬氏體組織產生的強化效果,550 ℃時效處理馬氏體未明顯分解,少量細小硅化物彌散析出起到強化作用(圖 6(a),6(c));600 ℃時效時馬氏體少量分解,但更多小尺寸硅化物析出強化彌補馬氏體分解造成的強度下降,強度提高主要依靠細晶強化、固溶強化、彌散析出強化和載荷傳遞強化共同作用,而斷裂應變降低主要是網狀界面處細小彌散析出的硅化物數量增加,網狀單元之間基體連通度降低,另一方面壓縮過程中位錯在網狀界面細小硅化物處塞積,裂紋易在此區域萌生并沿網狀界面迅速擴展;時效溫度高于650 ℃,馬氏體基本完全分解,基體組織轉變為片層狀(α + β),且硅化物尺寸增加強化效果減弱,彌散強化和固溶強化效果減弱均導致復合材料的抗壓強度降低、斷裂應變提高。

2.5.2 高溫拉伸性能分析

圖8為 500 ℃、600 ℃、700 ℃時效處理后的高溫拉伸性能。由圖8可知,隨著測試溫度從500 ℃升高至700 ℃,復合材料屈服強度逐漸降低,主要是由于溫度升高基體材料軟化,同時溫度升高提高復合材料內部能量,加快原子擴散,使位錯滑移和位錯攀移更容易進行,增強相附近的位錯塞積得到緩解使得材料強化效果減弱[26,29]。500 ℃與600 ℃拉伸測試復合材料性能變化趨勢與室溫壓縮性能變化相同,隨時效溫度提高復合材料的強度先上升后降低,600 ℃時效處理時強度最高。600 ℃ 時效處理后的 TiBw/TA15(Si,Mo)復合材料在500 ℃、600 ℃均有較好的性能表現,500 ℃屈服強度達到1100 MPa,600 ℃屈服強度為879 MPa,仍保持較好的強度水平。結合理論分析,TiBw網狀結構使復合材料整體高溫性能穩定在較高的水平;固溶在材料中的Si元素,與其他合金元素如Zr元素等易在位錯附近偏聚形成溶質原子氣團,對位錯遷移的阻礙作用明顯,析出的硅化物顆粒能夠阻礙材料內位錯運動提高材料強度,但析出硅化物尺寸增加對復合材料強度有不利影響[27-29],馬氏體分解程度與硅化物析出強化效果共同影響復合材料高溫拉伸性能;當測試溫度升高到700 ℃時,由于鈦合金基體固有的原子間作用力減弱、β相體積分數升高以及細小硅化物回溶等原因導致700 ℃鈦基復合材料強度明顯降低。

圖8 不同溫度時效處理后TiBw/TA15(Mo,Si)復合材料在不同溫度下的高溫拉伸性能Fig. 8 High temperature tensile properties of composites aged at different temperatures

2.6 拉伸斷口分析

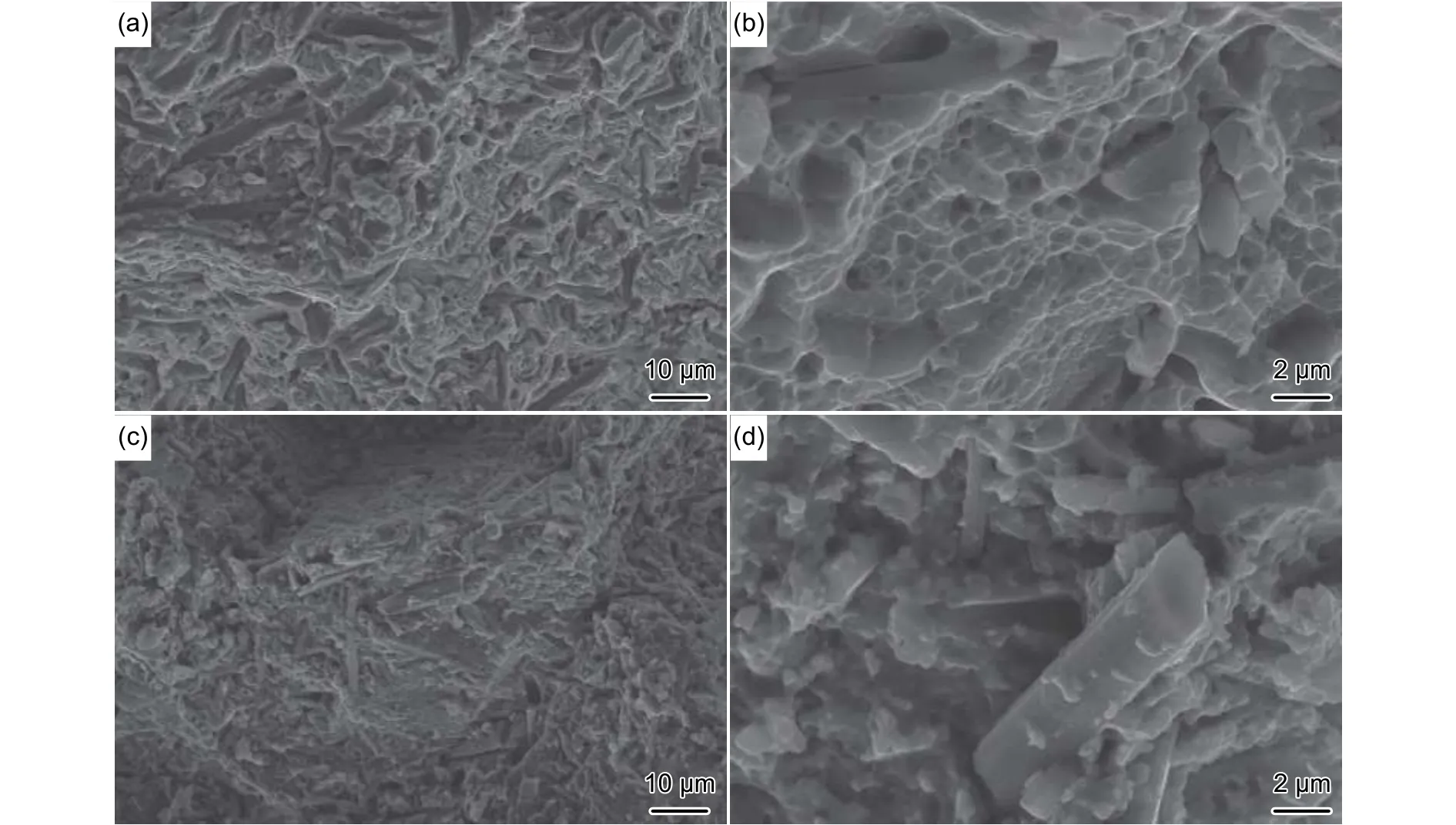

600 ℃時效處理的樣品在500 ℃和700 ℃高溫拉伸的斷口如圖9所示。圖9(a)所示斷口整體較粗糙,表面為起伏的顆粒狀形貌,裂紋沿著TiBw增強相分布的網狀界面擴展,以每個網狀結構為單元進行拉拔,拉伸過程中裂紋擴展路徑曲折,能夠明顯提高復合材料的力學性能[10,25]。從高倍放大圖像可以看到斷裂面上TiB晶須斷裂和拔出的痕跡,拉伸過程中晶須承受載荷發生斷裂或超過增強相與基體的結合強度從基體中被拔出,對復合材料起到了強化作用。圖9(b)可以看出斷口韌窩尺寸細小,這與時效析出細小(α + β)組織相對應,也與時效生成的細小彌散硅化物有關,TiB晶須附近基體通過載荷傳遞和變形傳遞起到提高材料變形協調性和鈍化裂紋的作用,在斷口能看到較為明顯的撕裂棱。拉伸溫度升高至700 ℃,斷口形貌如圖9(c)、(d)所示,溫度升高材料斷裂機制變為偏離網狀界面的穿晶斷裂,復合材料強度下降晶須承受應力未達到斷裂極限,且TiBw增強相與基體結合力下降,因此TiBw增強體發生脫粘和拔出現象更加明顯,如圖9(c)在斷口中能觀察到更多完整的六棱柱狀TiB晶須暴露出來。

圖9 不同溫度高溫拉伸斷口顯微形貌 (a)500 ℃低倍;(b)500 ℃高倍;(c)700 ℃低倍;(d)700 ℃高倍Fig. 9 Tensile fracture surfaces of the composites tested at different temperatures (a)500 ℃ ,low magnification;(b)500℃, high magnification;(c)700 ℃ ,low magnification;(d)700 ℃, high magnification

3 結論

(1)以TA15鈦合金粉末、細小TiB2粉和MoSi2粉為原料,通過低能球磨結合熱壓燒結技術,制備出網狀結構 TiBw/TA15(Si,Mo)復合材料,原位反應自生形成的TiBw增強相分布在TA15鈦合金顆粒周圍形成網狀結構,MoSi2以固溶析出形式形成(Ti,Zr)5Si3細小增強相和Mo固溶原子分布在網狀結構內部。

(2)熱處理沒有改變 TiBw/TA15(Si,Mo)復合材料內部TiBw的形貌與分布,鈦基復合材料整體依然保持網狀結構特征;淬火處理后基體為均勻針狀馬氏體,較低溫度時效處理基體仍保留大部分馬氏體組織,隨著時效溫度提高,基體組織發生針狀α'向片層狀(α + β)的轉變以及細小硅化物逐漸析出。

(3)隨時效溫度提高,復合材料強度先升高后降低,塑性變化趨勢與之相反;1200 ℃/45 min固溶處理后復合材料抗壓強度為1751 MPa,斷裂應變為6.7%,隨后經過600 ℃/90 min時效處理復合材料抗壓強度最高達到1900 MPa,斷裂應變下降至3.6%,700 ℃/90 min時效處理復合材料強度降低,斷裂應變升高至9.7%;高溫拉伸性能變化趨勢與室溫壓縮性能變化一致。

(4)熱處理沒有改變復合材料斷裂方式,斷口特征為顆粒狀斷口,裂紋沿復合材料網狀界面萌生和擴展,最終為典型的微孔聚集型斷裂形式。