自動化泡沫鋁生產設備的研制

張慶福 李昊 周云鵬 李帥

【摘? 要】論文以熔體發泡法制備泡沫鋁的生產工藝為研制基礎,借鑒了傳統設備的特點,對加熱爐、攪拌設備、發泡模具以及推送裝置等關鍵部位進行了重點設計,設計開發出自動化泡沫鋁生產線。目前,設備具備1800t/a的泡沫鋁生產能力。

【Abstract】Based on the production process of aluminum foam prepared by melt foaming process, the paper draws on the characteristics of traditional equipment and focuses on the design of heating furnaces, stirring equipment, foaming mould, pushing devices and other key parts, and designs and develops automatic production line for aluminum foam. At present, the equipment has an annual production capacity of 1800 tons of aluminum foam.

【關鍵詞】泡沫鋁;熔體發泡;自動化;研制

【Keywords】aluminum foam; melt foaming; automation; development

【中圖分類號】TF125? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?【文獻標志碼】A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?【文章編號】1673-1069(2020)03-0170-02

1 引言

泡沫鋁是以孔隙為特征的超輕型金屬結構材料,實現了結構材料的輕質多功能化,比重小,具有吸聲降噪、阻尼減震、能量吸收、電磁屏蔽及多功能兼容等性能,在軍用和民用領域均有著廣闊的應用前景。

熔體發泡發工藝是由純度為99.8%的鋁錠經高溫熔解后,加入適量的增粘劑攪拌增粘,再加入發泡劑分解產生氣體,由于氣體膨脹形成氣泡,經冷卻后得泡沫金屬[1]。但由于其工藝控制難度大,很難實現連續性生產,國內多數企業采用間歇式的生產方式且自動化程度較低,造成生產成本高、產品質量差,嚴重制約了對泡沫鋁材料的使用。

本文設計開發出一種集預熱、攪拌、發泡、冷卻過程于一體的泡沫鋁生產設備,在吸收借鑒傳統井式爐的基礎上,增加了提升、推送等結構,優化生產節拍,在保證產品質量的前提下,提高了生產速度,大大降低了泡沫鋁的生產成本。

2 基本工藝參數

在自動化泡沫鋁生產線研制過程中,首先進行充分的市場調研,結合建筑材料的技術要求,將泡沫鋁板材尺寸定型為1200mm×600mm,并以此作為技術基礎,將設備基本參數設計如下:

產能:1800t/a;

生產節拍:25min/爐;

攪拌工位:1個;

預熱工位:2個;

冷卻工位:1個;

爐內控溫精度:±5℃;

鋁液控溫精度:±5℃;

發泡槽尺寸:1560mm×6500mm×800mm;

攪拌桶尺寸:?500mm×300mm×1000mm;

爐體外形尺寸:4880mm×2610mm×3600mm。

3 主要結構特點

自動化泡沫鋁生產線主要由加熱爐、攪拌桶、攪拌器、發泡模具及提升裝置、推板式步進輸送機、爐外輥道式輸送機以及溫度控制柜組成。

3.1 加熱爐

加熱爐體主要由Q345及310S型鋼制造。爐殼經防銹處理后,噴涂W61系列有機硅耐溫漆,爐體底部預留爐內輥道機架及發泡模具提升裝置的接口[2]。加熱爐設發泡槽預熱區域、發泡加熱區域,兩區域分別控制溫度,設有爐內循環風機使得加熱單元充分受熱,爐襯采用陶瓷纖維模塊,錨固在爐壁上及底部,加熱元件為0Cr25Al5電阻合金帶,電阻帶繞成波紋形,波峰及波谷分別采用陶瓷丁錨固在爐墻上。為了避免隔熱絮狀材料及雜物進入發泡鋁模具內,設計過程中在爐膛頂部采用316材質制作的防護套進行有效隔絕。

3.2 攪拌裝置

發泡攪拌器安裝在爐頂部位,攪拌器采用310S空心軸,發泡攪拌器采用三角皮帶傳動、三片式攪棍棒連續旋轉攪拌,以保證受熱不引起變形。攪拌器采用變頻器無極調速(100~3000rmp),通過力矩傳感器精準控制攪拌力矩。按工藝要求,在攪拌過程中的降溫階段,采用風冷裝置進行強制降溫,攪拌過程中能夠控制鋁液溫度下降速率為10~20℃/min[3]。

攪拌桶采用厚壁無縫鋼管制成,以確保在高溫狀態下不變形。采用快速卡套固定在爐體位,方便快速檢修、更換密封件。攪拌桶底部設置機械加工成型的密封槽,攪拌桶頂部設有吊環方便更換石墨密封件。攪拌桶連續使用8爐次無須吊出更換密封,攪拌桶更換密封件時能夠達到20min/次。

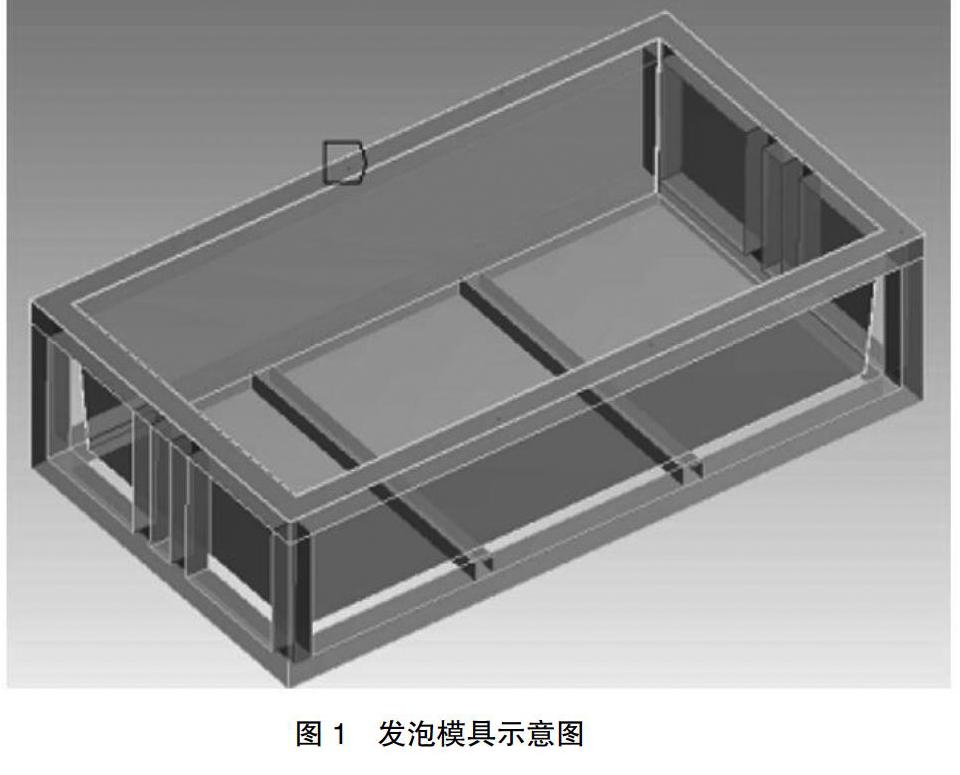

3.3 發泡模具及提升裝置

發泡凹槽和支架全部為殼模型,如圖1所示,凹槽和支架之間的連接采用bonded的方式,凹槽厚2mm,支架厚3mm,材料為Q345碳鋼,凹槽四邊通過螺栓固定在支架上。凹槽、支架、輪滑裝配成小車,其中倒入90kg的800℃高溫鋁液。經過5min的保溫過程,在凹槽兩側噴灑冷水對凹槽進行冷卻,過程約10min。

模具提升采用兩臺電液拉桿機將發泡模具提升到需要的工位。調整油缸的壓力及調整導柱位的彈簧,已達到攪拌桶與發泡模具密封的松緊度。調整油缸的流量,以同步提升發泡模具及平穩提升速度,故障率低于1/5000。電液拉桿機設置在加熱爐的側墻位,方便檢修及調整。

3.4 推送裝置

爐內輥道式輸送機采用推板步進式輸送,保證精確定位。兩側加被動輪輸送定位,防止發泡槽跑偏。爐外入口輥道式輸送機無動力,出口輥道輸送機采用電機、減速機驅動輥軸,出口輥軸采用310S材質的構件,確保不發生變形和故障,避免發泡模具在運行過程中出現卡澀現象[4]。

3.5 溫度控制

溫度控制的精準與否是決定泡沫鋁產品質量好壞至關重要的條件,該設備溫控系統技術要求如下:

①電控柜由電壓表、電流表、指示燈、溫度控制儀表、溫度記錄儀、功率輸出模塊、空氣開關、交流接觸器等組合而成。

②溫控系統采用智能控溫儀表,PID自整定,自動升溫、保溫,調節輸出功率,并可實現超溫報警。

③溫度記錄儀配三通道無紙記錄儀一套,最長儲存時間可達3年。

④全套設備的機電動作由電控柜設置的電器元件控制。

4 運行情況

該設備已投入運行生產,目前具備日產1.5t泡沫鋁的能力,達到35min出一個成品,攪拌桶底部的石墨密封材料更換方便,PLC控制器自動控制,溫度控制滿足工藝要求,產品重復性好。整套系統滿負荷運行時,故障率小于2次/月。

5 結語

長期以來,在泡沫鋁材料的生產上,國內生產商基本采用粗放的、人工間歇式的生產模式,產品差異性大、能耗高,而自動化連續生產技術一直被發達國家占有。

隨著自動化泡沫鋁設備的研制并成功投入使用,使得我國泡沫鋁生產技術邁上新臺階,打破了該項技術的壁壘,填補國內空白,這些問題的解決必將推動國內泡沫鋁材料的應用范圍進一步擴大。

【參考文獻】

【1】宋振綸,馬立群.鋁熔體泡沫化過程中孔結構的控制[J].鑄造,1997(4):9-11.

【2】儲少軍,吳鏗,牛強,等.鋁合金熔體發泡過程的工藝參數控制[J].過程工程學報,1998(3):260-265.

【3】方正春,馬章林.泡沫金屬的制造方法[J].材料開發與應用,1998(02):35-39.

【4】朱震剛.金屬泡沫材料研究[J].物理,1999(02):24-28.