基于GSK928TEa數控車床系統編程加工軸類零件

羅威

摘? 要:文章介紹了數控車床加工的原理,以某典型軸類零件加工任務為例,介紹了該典型軸類零件的結構特點,對其加工工藝進行分析,解決了刀具的裝夾定位問題。基于GSK928TEa數控車床系統對其進行數控程序的編寫以及加工工藝的模擬加工,在GSK928TEa數控車床完成軸類零件的加工。

關鍵詞:GSK928TEa數控車床;軸類零件;加工工藝分析;程序編寫

中圖分類號:TG659? ? ? ? ?文獻標志碼:A? ? ? ? ?文章編號:2095-2945(2020)18-0106-03

Abstract: The principle of CNC lathe machining is introduced. Taking the machining task of a typical shaft part as an example, the structure characteristics of the typical shaft part are introduced, its machining technology is analyzed, and the problem of tool clamping and positioning is solved. Based on the GSK928TEa CNC lathe system, the CNC program is compiled and the machining process is simulated, and the shaft parts are machined on the GSK928TEa CNC lathe.

Keywords: GSK928TEa CNC lathe; shaft parts; machining process analysis; programming

前言

GSK928TEa數控車床由車床主體、伺服系統、數控系統組成,是在對刀確定工件坐標系原點后,執行根據加工零件圖和工藝要求編寫好的加工程序,控制X、Z坐標軸運動和各部件協調動作,實現自動運行加工零件。數控車床編程加工是機械制造的主要加工方式之一,需要根據工藝分析、編寫程序、模擬檢查、數控車床操作等實現[1-2]。利用數控車床進行零件加工,能夠大大提高生產效率與產品質量[3]。在機械制造中,軸類零件的加工非常普遍[4],下面以典型軸類零件加工任務為例,進行工藝分析,介紹數控車床加工零件的具體操作方法,并在GSK928TEa數控車床系統進行編寫加工程序和模擬加工,完成軸類零件的加工。

1 典型軸類零件的分析

圖1所示是典型軸類零件的零件圖,毛坯尺寸?35mm×100mm,材料為塑料。根據零件圖可知,零件屬于軸類零件,零件的尺寸單位為mm,不做尺寸精度要求。要求在GSK928TEa數控車床上對圖1所示的典型軸類零件進行程序的編寫,并在系統的操作面板進行模擬加工以及完成軸類零件的加工。從圖紙可知,其結構包括直線、倒角、退刀槽、臺階、凸圓弧、錐面和螺紋等。

1.1 刀具的選擇

通過分析此軸類零件的結構,可知該軸類零件上面有直線、倒角、退刀槽、臺階、凸圓弧、錐面和螺紋等結構,因此選擇外圓車刀、螺紋車刀、切槽刀3把車刀可以滿足加工要求。

1.2 加工工藝的制定

通過上述結構分析及選擇的刀具型號,擬定零件加工工藝如下:(1)選擇工件右端面圓心為坐標原點建立工件坐標系,裝夾工件;(2)加工右端面及外圓,進行外圓車刀、螺紋車刀、切槽刀的對刀,確定工件坐標系;(3)粗車工件外輪廓(除螺紋、槽外);(4)加工M12×1.75的螺紋;(5)切3mm×1mm的槽;(6)切斷。

1.3 加工步驟

數控車床是根據編寫的加工程序進行車削加工的。為防止刀具與工件發生碰撞,需要在加工前裝夾工件、合理布置刀具的安裝位置和設定工件坐標系的原點。

1.3.1 工件和刀具裝夾

工件裝夾時,工件伸出長度取決于加工零件總長,但工件伸出長度不能小于零件總長,加工該軸類零件時取伸出長度比零件總長多出30mm。

每把刀具加工結束后,都需要根據工件在數控車床的裝夾位置合理設置換刀點位置,以防刀具與工件發生碰撞,保證換刀過程的安全[4]。由于軸類零件上面的直線、倒角、臺階、凸圓弧、錐面等結構可以先用外圓車刀加工外輪廓,接著轉換到螺紋車刀加工M12螺紋,最后轉換到切槽刀加工退刀槽和切斷工件。因此把外圓車刀、螺紋車刀、切槽刀分別裝在并排的三個刀架上,考慮到刀具的安裝實際長度,根據工件的位置和刀具的安裝實際長度合理設置刀架間的位置。

1.3.2 設置工件坐標系的原點

對數控機床而言,在加工零件前最關鍵的一個操作就是對刀,即保證刀具與工件加工位置的準確性[5-7]。用試切對刀法進行工件坐標系原點設置,數控車床工作零件的工作坐標系原點通常都設置在主軸的中心線上,且靠近工件右端面[8],需要在X方向和Z方向進行對刀。

(1)X方向的對刀

在機床上裝夾好軸類工件,選擇合適的主軸轉速,啟動主軸。在手動的方式下移動外圓車刀在工件上沿表面切出一個小臺階,在X軸不移動的情況下,沿Z方向將外圓車刀移動到安全位置,停止主軸旋轉。用游標卡尺測量所切出的臺階的直徑。按系統操作面板的I鍵,屏幕顯示對刀X:輸入游標卡尺測量出的直徑值,然后按回車鍵,輸入刀偏號01,然后按回車鍵,系統自動計算出X軸方向的刀偏值,并存入指定的偏置號中。

(2)Z方向的對刀

再次啟動主軸,移動外圓車刀在工件上沿表面切出一個端面,在Z軸不移動的情況下,沿X方向將外圓車刀移動到安全位置,停止主軸轉動。按系統操作面板的K鍵,屏幕顯示對刀Z:輸入0值,然后按回車鍵,輸入刀偏號01,然后按回車鍵,系統自動計算出Z方向的刀偏值,并存入指定的偏置號中。要注意正確輸入刀具參數所對應的刀具,以免發生刀具與工件相碰撞。

這樣工件坐標系原點就設置在工件的右端面中心處。螺紋車刀、切槽刀的對刀設置同理。需要注意的是在螺紋車刀對刀時不用再進行切削對刀,只需使刀尖輕觸工件端面和外圓面,在切槽刀的Z方向對刀時不用再切端面,只需使刀尖輕觸工件端面。

2 加工程序的編寫

數控加工的自動加工過程,就是按照編寫好的零件程序自動運行的過程。數控程序是根據加工零件的圖樣和工藝要求,用數控編程語言將其描述出來,編制成零件的加工程序。根據軸類零件上面有直線、倒角、退刀槽、臺階、凸圓弧、錐面和螺紋結構,加工程序需要用到的G代碼指令有:快速定位指令G00、直線插補指令G01、順時針圓弧插補指令G03、軸面粗車循環指令G71、螺紋切削循環指令G92等。

程序的輸入有兩種方式,一種是在系統的操作面板直接輸入,編程者需要將每一個指令利用面板輸入,能體驗數控機床編程的實際操作。另一種可在電腦中新建記事本的方式進行程序的輸入,然后將編程文件拷貝到數控車床系統中,輸入速度較快。加工的程序采用在系統的操作面板直接輸入,加工程序的具體編寫流程為:編輯→輸入程序名→ENTER →編輯程序→文件保存。

參考程序如下所示:

N0000? M10? 使卡盤夾緊

N0001? M3? S800 開主軸主軸轉速800

N0002? T0101? G99? F0.1每轉進給 F單位:mm/r

N0003? G00? X37? Z2

N0004? G71? X0? I1? K0.5? P0006? Q0019? ?外圓復合循環

N0005? G00? X37? Z1.5

N0006? G01? Z0? X8? F0.1? ? 車端面到倒角處

N0007? X10? W-1? ? ?倒角1×45°

N0008? Z-10? ? ?車?10mm外圓

N0009X11.8

N0010X12? W-0.1? 倒角0.1×45°

N0011 Z-30? ? ? ? ? 車?12mm外圓

N0012? X17? ? ? ? ? ?車端面到倒角處

N0013? X18? W-0.5? ? 倒角0.5×45°

N0014? Z-35? ? ? ? ? 車?18mm外圓

N0015? X20

N0016? G03? X26? W-3? R3? ? ?車凸圓弧

N0017? G01? Z-45? ? ?車?26mm外圓

N0018? G01? X30? W-5? ? 車錐度

N0019? G01? U2

N0020? G00? Z30

N0021? T0202

N0022? G00? X14

N0023? Z-8

N0024? G92? X11.5? Z-28? P1.75? ? ?加工螺紋

N0025? X11.2? ? ? 切第二刀螺紋

N0026? X10.9? ? ? 切第三刀螺紋

N0027? X10.6? ? ? 切第四刀螺紋

N0028? X10.4? ? ? 切第五刀螺紋

N0029? X10.3? ? ? 切第六刀螺紋

N0030? G00? X14

N0031? Z30? ? 退刀到安全距離

N0032? T0303

N0033? G00? X12

N0034? Z-10? ? ?快速定位

N0035? G01? X8? F0.1切?8mm槽

N0036? G00? X37

N0037? Z-53

N0038? G01? X0

N0039? G00? X37

N0040? Z30

N0041? M05

N0042? M30

3 數控車床模擬加工及產品

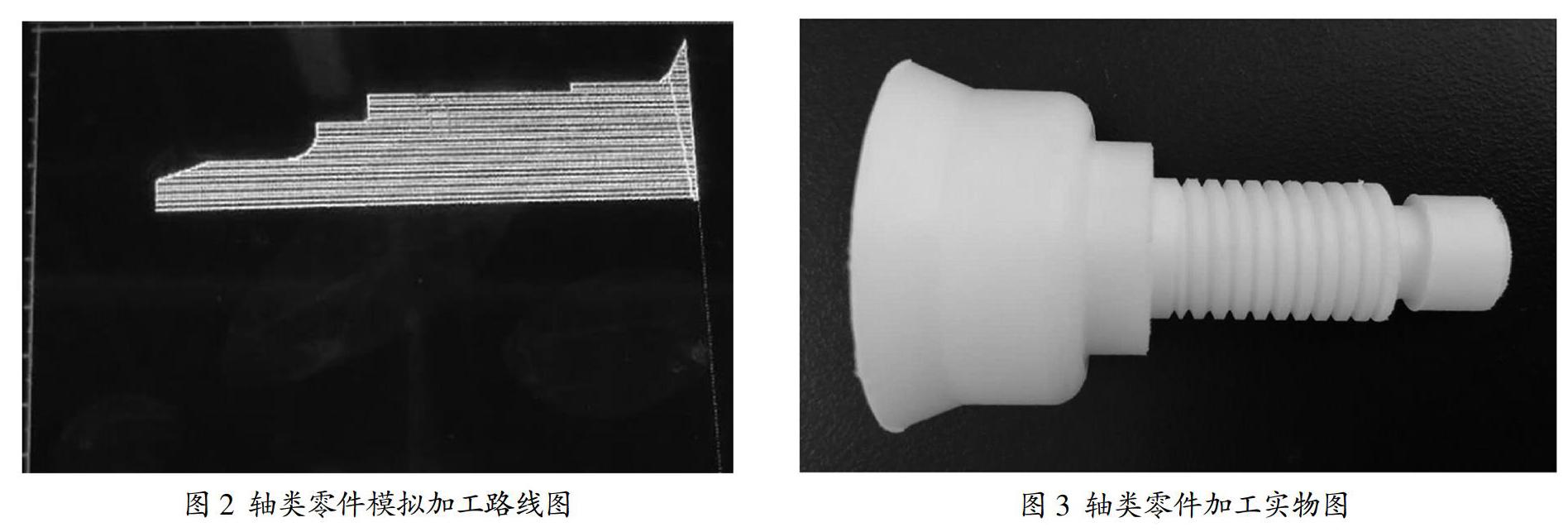

將編寫的程序輸入到系統的操作面板后,可以將編寫的程序在系統中進行加工的模擬操作,檢驗的刀具加工軌跡,找出程序的缺陷并進行改進,然后保存程序。如果程序沒有問題,則關閉模擬功能,通過加工程序中的快速定位指令G00、直線插補指令G01、順時針圓弧插補指令G03、軸面粗車循環指令G71、螺紋切削循環指令G92等實現軸類零件的外輪廓、螺紋、退刀槽等結構的自動加工操作。經過加工工藝路線的模擬和實際加工操作,模擬和實際的軸類零件加工路線和結果分別如圖2、圖3所示。

4 結束語

零件加工是一項綜合性實踐工程,需要不斷積累基本操作技能、掌握加工編程方法,才能在數控加工中按要求完成加工工藝的操作。本文通過GSK928TEa數控車床系統,以典型軸類零件為加工任務,對機械加工中的典型軸類零件的加工工藝和加工編程進行了分析,編寫了合理的加工程序,解決了外圓車刀、螺紋車刀、切槽刀的裝夾定位問題,通過在系統操作面板對典型軸類零件的加工工藝路線進行了模擬加工操作,最終加工出了合格的產品,對從事相關工作人員提供了借鑒。

參考文獻:

[1]張君.數控機床編程與操作[M].北京:高等教育出版社,2009.

[2]曲海霞,董玉杰.數控車床Fanuc系統編程加工軸類零件[J].河南科技,2016(23):76-77.

[3]祁明海.用CJK6032型數控車床編程車削圓柱面、階梯軸[J].現代制造技術與裝備,2019(1):143-144.

[4]劉云俠.SIEMENS系統數控車床編程技巧研究[J].科技風,2019(26):1.

[5]楊剛.常見數控機床對刀問題的處理[J].河北農機,2017(5):31.

[6]劉小清.在SK50數控車床上加工蝸桿的編程及對刀方法[J].鄂州大學學報,2011,18(5):28-30.

[7]孟生才,方革新,王華.數控機床編程和操作中的撞刀分析[J].機床與液壓,2010(16):113-114.

[8]李國平.數控車床的編程與加工技巧探析[J].南方農機,2018,49(8):61.