滾筒采煤機牽引部銷軌輪強度的分析與優化

常晨雨

(山西西山煤電集團 屯蘭礦,山西 太原 030206)

0 引言

隨著我國煤礦綜采設備設計和制造能力的快速發展,綜采核心設備雙滾筒采煤機已廣泛應用于各大煤礦,其采高調整范圍大、截割效率高,可適應各種復雜地質條件下的高效煤炭開采。除負責煤巖切割的截割部外,牽引部是采煤機的另一核心功能單元。

牽引部位于采煤機采空區一側,在采煤機長度方向分為前后兩部分。在牽引部作用下,采煤機在縱向截割煤巖的同時產生橫向切割運動。目前常見的牽引形式包括銷軌式、鏈軌式等,其中,采用銷軌式牽引的牽引力大、運動平穩、制造難度低,因此被廣泛采用。但井下作業條件惡劣,尤其是綜采工作面,一方面,截割過程對機械設備的沖擊、振動比較明顯,另一方面,機械接觸位置容易出現粉塵、矸石等異物,且金屬零部件承受著高濕度、腐蝕性介質的破壞作用,因此牽引部的零部件易發生損壞,造成設備停機,嚴重影響煤礦的安全高效生產。

銷軌輪是牽引部的重要組成零件,其齒面所受載荷大、嚙合環境差,為提高銷軌輪的強度和使用壽命,保障采煤機的穩定運行,本文利用ABAQUS有限元分析軟件對銷軌輪的強度進行分析和優化[1-3]。

1 銷軌輪裝配與工作特點

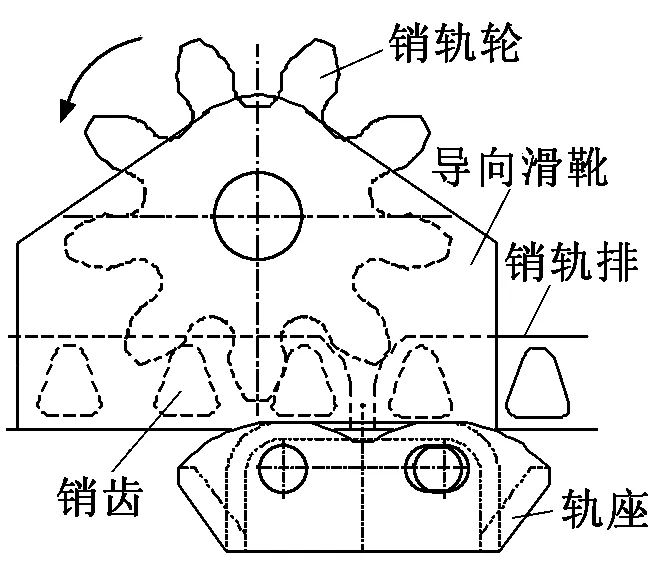

圖1為銷軌輪的安裝示意圖。軌座等間隔焊接在中部槽的擋板槽幫上,兩軌座之間安裝一根銷軌排,從而在刮板輸送機采空區側形成銷軌軌道;銷軌輪安裝于導向滑靴內,在電機和齒輪驅動下發生轉動,并與銷軌排上的銷齒嚙合,驅動采煤機沿刮板輸送機的鋪設方向不斷移動。

采煤機自重主要由導向滑靴和支撐滑靴進行支撐,銷軌輪主要克服滾筒上的截割阻力和機身滑動部分的摩擦阻力。由于受煤巖軟硬和矸石分布影響,截割阻力波動性較大,因此銷軌輪輪齒與銷齒的嚙合過程并不穩定,齒面磨損嚴重,且易發生銷軌輪齒根折斷等故障。

圖1 銷軌輪的安裝示意圖

2 銷軌輪常見失效形式

采煤過程中,銷軌輪始終旋轉并與銷齒嚙合,其負載力矩大、使用環境差,因此實際使用中銷軌輪的主要失效形式有以下幾種:

(1) 銷軌輪輪齒折斷。一方面,截割過程遭遇矸石、金屬等硬物時,截割阻力發生較大跳躍,銷軌輪輪齒在沖擊載荷作用下易折斷;另一方面,銷軌軌道在刮板輸送機S彎處也呈現彎曲狀態,采煤機行經此處時機身強迫扭轉,銷軌輪由此發生受力偏載,可能引發銷軌輪輪齒折斷。

(2) 銷軌輪齒面塑性變形或剝落。由于采煤機截割阻力較大,因此銷軌輪與銷齒的嚙合屬于重載接觸,當接觸應力大于表層材料的屈服極限時,銷軌輪齒面將發生塑性變形破壞;另外,當銷軌輪齒面有明顯應力集中時,在循環載荷作用下,載荷較大位置易發生局部剝落。

(3) 銷軌輪齒面過度磨損。由于嚙合位置處于開放狀態,因此受多種腐蝕性液體侵蝕,另外,粉塵等異物易粘結在接觸表面,導致接觸條件變差,磨損加劇。

3 銷軌輪與銷齒接觸模型的建立

為進一步研究銷軌輪不同失效形式的發生機理,利用ABAQUS有限元軟件對其接觸位置的受力特性進行研究,從而為延長銷軌輪使用壽命、預防提前失效提供理論基礎。

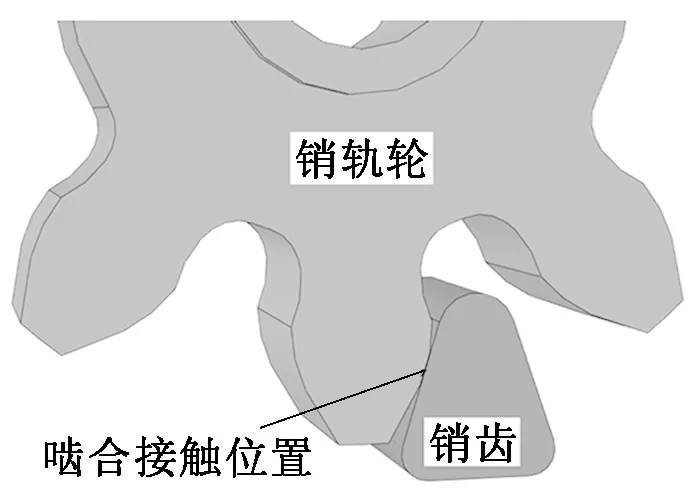

由于銷軌輪與銷齒實際上僅有1個~2個齒發生嚙合,因此為節省計算資源,應對銷軌輪模型進行簡化。首先在UG中分別建立銷軌輪和銷齒的三維模型,銷軌輪模數為40 mm,齒數為9,齒寬為70 mm,壓力角為20°;銷齒為C型結構,斜面傾角為18°。然后將兩模型分別保存為IGS文件格式,再導入有限元分析軟件ABAQUS中,最后在該軟件中進行裝配和參數設置。得到的銷軌輪與銷齒嚙合三維模型如圖2所示。

圖2 銷軌輪與銷齒嚙合三維模型

在ABAQUS中分別設置銷軌輪和銷齒的材料參數。銷軌輪材質為20CrMnMo,其彈性模量E=205 GPa,泊松比μ=0.3,由于僅研究彈性變形即可,因此無需設置屈服極限等參數。為給銷軌輪施加驅動扭矩,需在其中心線上添加一處控制點,并與內孔表面進行耦合。根據實際生產經驗,在該點上施加6×107Nm的扭矩。將銷軌輪與銷齒按接觸位置關系進行裝配,保證表面發生接觸,然后設置接觸條件為“零摩擦,硬接觸”。最后,分別對兩零件進行網格劃分,可能的接觸位置應對其網格進行局部加密。

4 有限元分析結果

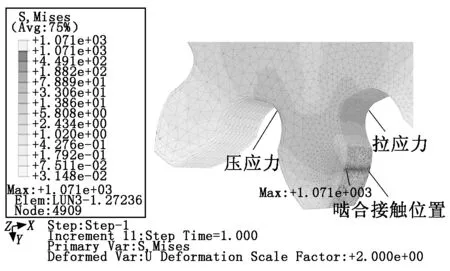

4.1 齒根彎曲應力分析

圖3為銷軌輪的Mises等效應力云圖。最大應力為1 071 MPa,位于與銷齒的嚙合接觸位置。使用ABAQUS中的QUERY工具,對齒根兩側的Mises等效應力進行查看,單個齒的受力類似于懸臂梁,嚙合作用力越大,齒根位置應力越大,在接觸區一側齒根應力為522 MPa,主要為拉伸應力;另一側為453 MPa,主要為壓縮應力。齒根兩側的應力均小于銷軌輪材質20CrMnMo的屈服應力885 MPa,因此銷軌輪在正常工況下不會發生折斷。

但是,當銷軌輪齒根部存在裂紋或者偏載明顯時,在齒根部將會出現應力集中現象,進而引發裂紋擴展,最終導致銷軌輪輪齒折斷。

圖3 銷軌輪Mises等效應力云圖

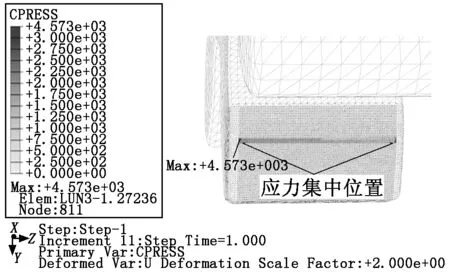

4.2 齒面接觸應力分析

圖4為銷軌輪齒面接觸區域的接觸應力分布云圖。接觸區域寬度約為4 mm,最大接觸應力為4 573 MPa,位于接觸區長度兩端,這主要由有限長圓柱體接觸區兩端的“邊緣效應”引起,最大接觸應力區域長度僅為5 mm左右;中部接觸區域的平均接觸應力為1 541 MPa。銷軌輪齒面經過淬火處理后,淬火硬度為HRC55~HRC58,對應的強度極限為2 100 MPa~2 300 MPa,深度為1.5 mm,中部接觸區域的平均接觸應力小于硬化層強度極限,滿足使用要求;邊緣處最大接觸應力明顯大于硬化層的強度極限,容易發生局部塑性變形和表層剝落,應對齒面進行修形,弱化或消除“邊緣效應”。

圖4 銷軌輪齒面接觸區域的接觸應力分布云圖

5 齒面形狀優化

為解決接觸區的“邊緣效應”問題,參考文獻[4-6]將齒寬截面形狀由直線形改為鼓形。通過分析計算,最佳鼓形量為0.05 mm。將原銷軌輪模型在UG中進行修改,通過掃掠切除方式對齒面進行修形,獲得鼓形量為0.05 mm的銷軌輪,然后導入ABAQUS中重新計算。

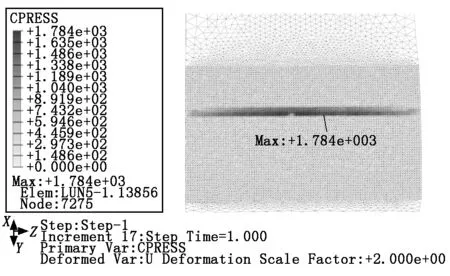

鼓形量為0.05 mm齒形的銷軌輪接觸應力云圖如圖5所示。由圖5可見,接觸區兩端的應力集中現象消失,在載荷力矩相同的情況下,接觸區的最大接觸應力降低至1 784 MPa,位于接觸區中部,無應力集中現象,接觸應力的數值變化較為緩和。此時的最大接觸應力小于銷軌輪齒面硬化層的強度極限,因此滿足使用要求,不會發生塑性變形和剝落。由此可知,鼓形齒齒面可顯著改善銷軌輪的接觸應力狀態,消除端部應力集中,提高銷軌輪使用壽命。

圖5 鼓形量為0.05 mm齒形的銷軌輪接觸應力云圖

6 結語

為提高采煤機牽引部中關鍵零件銷軌輪的強度和使用壽命,本文首先分析了銷軌輪的裝配和工作特點,然后對其常見失效形式進行分析,在此基礎上,利用UG和ABAQUS軟件建立了銷軌輪和銷齒的有限元分析模型,通過對銷軌輪根部Mises平均應力、嚙合區域接觸應力等的分析,發現銷軌輪齒根強度滿足要求,但嚙合接觸區兩端存在應力集中,需進行齒面修形改善。通過鼓形齒修形,可基本消除齒面接觸區的應力集中,降低最大接觸應力,從而提高銷軌輪的使用壽命。