某型大功率斷路器液壓操動機構分閘性能仿真研究

葛憲順,蘇東海,李順新,王志博,賈永帥

(沈陽工業大學 機械工程學院,遼寧 沈陽 110870)

0 引言

大功率斷路器液壓操動機構是關乎電路安全的重要機構,對其分閘性能的研究是大功率斷路器液壓操動機構設計與制造的重點。

本文中的某型大功率斷路器液壓操動機構主要由碟簧、儲能缸、工作缸、閥芯、活塞桿等部件組成。該型操動機構液壓缸行程為200 mm,技術要求該型斷路器需在15 ms~25 ms內完成分閘操作。本文在考慮液壓和機械特性的基礎上建立數學模型,利用仿真軟件Simulink得出分閘過程曲線,以驗證該型大功率斷路器液壓操動機構的分閘性能。

1 液壓操動機構系統原理

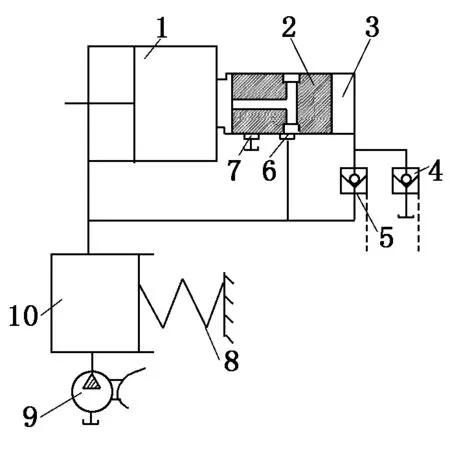

大功率斷路器液壓操動機構系統原理簡圖如圖1所示。由圖1可知,工作缸有桿腔與儲能缸相連通,工作缸無桿腔的連通情況受閥芯控制。系統接收合閘信號后,單向閥5打開,單向閥4關閉,閥芯左移,節流口7關閉,節流口6打開,工作缸無桿腔與碟簧儲能缸相連通,活塞桿向左運動帶動閘刀合閘。系統接收分閘信號后,單向閥4打開,單向閥5關閉,閥芯右移,節流口7打開,節流口6關閉,工作缸無桿腔與回油路相連通,活塞桿快速向右運動帶動閘刀分閘。由于單向閥反應時間和閥芯運動時間較短且固定,因此本文重點研究節流口打開后,該型大功率斷路器液壓操動機構的分閘過程。

2 液壓操動機構傳遞函數模型

2.1 閥的流量方程

閥芯右移,節流口7打開,節流口6關閉,所以壓力-流量方程為:

(1)

其中:q1為工作缸無桿腔流量,m3/s;Cd為流量系數;D為閥芯位移,m;XV為閥芯臺肩直徑,m;ρ為液壓油密度,kg/m3;p1為工作缸無桿腔壓力,Pa;p0為回油壓力,取值為0 Pa。

1-工作缸;2-閥芯;3-閥體;4,5-電磁單向閥;6,7-節流口;8-碟簧;9-液壓泵;10-儲能缸

2.2 工作缸無桿腔流量連續性方程

工作缸無桿腔流量連續性方程為:

(2)

其中:A1為工作缸無桿腔面積,m2;y2為工作缸活塞桿位移,m。

2.3 工作缸力平衡方程

液壓缸輸出力與負載力的平衡方程為:

(3)

其中:m1為工作缸活塞質量,kg;Bc為黏性阻尼系數;p2為工作缸有桿腔壓力,Pa;A2為工作缸有桿腔面積,m2;F為工作缸活塞桿上外負載力,N。

2.4 碟簧儲能缸力平衡方程

碟簧儲能缸輸入力與輸出力的平衡方程為:

Kb(ΔX30-y3)=p3A3.

(4)

其中:Kb為碟簧彈性系數,N/m;ΔX30為儲能缸活塞桿總壓縮量,m;y3為碟簧儲能缸活塞位移量,m;p3為碟簧儲能缸壓力,Pa;A3為碟簧儲能缸有效面積,m2。

2.5 工作缸有桿腔和彈簧儲能缸壓力

碟簧儲能缸與工作缸有桿腔相連,故兩腔壓力相等:

p2=p3.

(5)

2.6 工作缸有桿腔和碟簧儲能缸容積方程

由該機構的工作原理可知,分閘過程中儲能缸輸出的油液全部進入工作缸有桿腔,故工作缸有桿腔輸入油液與碟簧儲能缸輸出油液體積相等,兩腔油液體積方程為:

y2A2=y3A3.

(6)

2.7 傳遞函數模型

將式(1)~式(6)進行拉普拉斯變換,可得:

(7)

Q1=A1sY2.

(8)

P2A2=P1A1+m1s2Y2+BcsY2+F.

(9)

Kb(ΔX30-Y3)=P3A3.

(10)

P2=P3.

(11)

Y2A2=Y3A3.

(12)

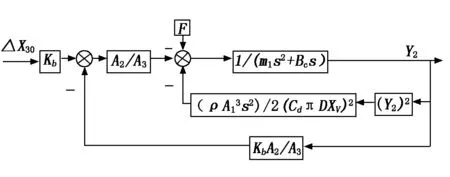

由式(7)~式(12)可得到液壓系統傳遞函數模型[1-3],如圖2所示。

圖2 斷路器操動機構系統傳遞函數模型

3 仿真分析及結果

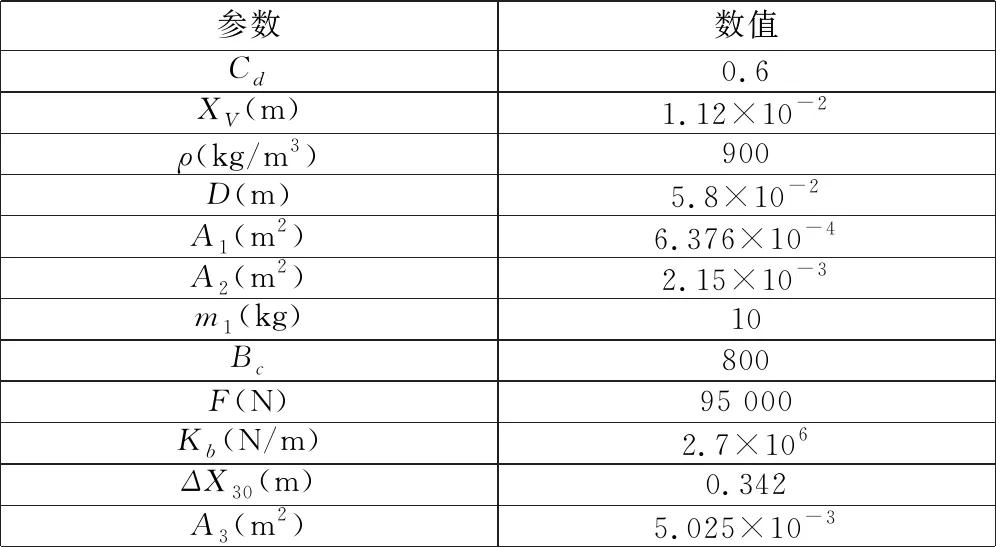

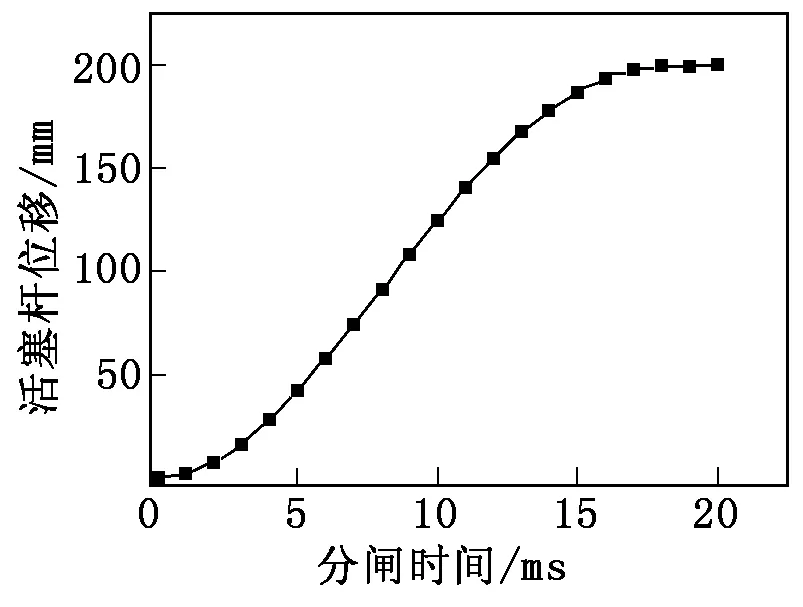

表1為液壓操動機構基本設計參數。通過將表1中參數代入圖2中,利用仿真軟件Simulink得到該型大功率斷路器液壓操動機構中活塞桿的位移-時間曲線[4-6],如圖3所示。

由圖3可知,該型大功率斷路器液壓操動機構在20 ms完成分閘操作,符合設計要求。

影響大功率斷路器液壓操動機構分閘性能的參數主要有系統壓力、工作缸兩腔有效面積、閥芯開口量。利用數學模型和系統傳遞函數模型,也可以探索各參數對分閘性能的影響,設計出分閘性能與經濟性最佳的產品。

表1 液壓操動機構基本設計參數

圖3 活塞桿位移-時間曲線

4 小結

(1) 本文針對該型大功率斷路器液壓操動機構建立起數學模型,并得到了系統傳遞函數模型,為該型大功率斷路器液壓操動機構的設計提供了理論基礎。

(2) 利用仿真軟件和設計參數得出操動機構活塞桿位移-時間曲線,驗證了該型大功率斷路器液壓操動機構的分閘性能,該型操動機構符合設計要求。