鉆機移運裝置輪軸轉向機構研制

劉超,黃許澎,張志偉,任艷柱,陳德剛,陳昊翔

(1.寶雞石油機械有限責任公司,陜西 寶雞721002;2.國家油氣鉆井裝備工程技術研究中心,陜西 寶雞721002)

0 引 言

中東地區如沙特阿拉伯、科威特等的大型油氣田多分布在沙漠區域,石油鉆機在這些區域搬遷經常采用輪式移運方式[1-2],將鉆機整體或井架、底座分別作為一個移運單元進行運輸,以達到加快搬遷速度、提高效率、節省成本的目的。

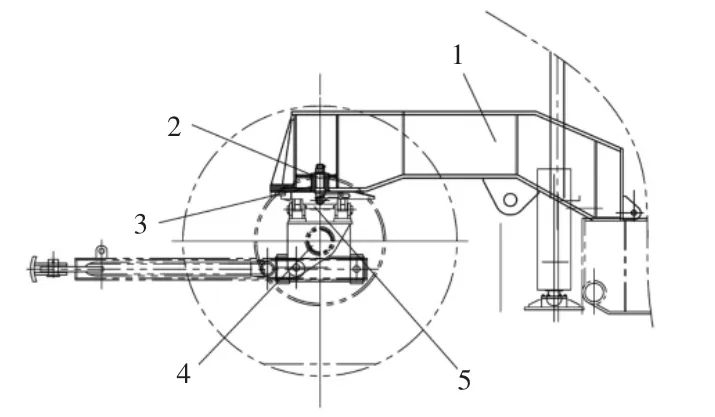

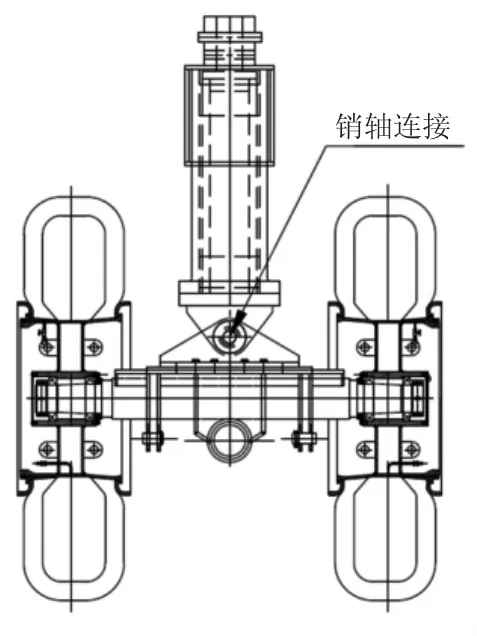

目前的輪式移運裝置結構中鵝頸通過牽引銷和牽引座與輪軸總成連接(如圖1),依靠牽引車牽引輪軸實現轉向,無法原地調整輪胎方向,在對正井口時只能通過牽引車多次往復牽引調整才能對正井口,費時費力。

為此,我們研制了鉆機移運裝置輪軸轉向機構[3],提高了輪式移運裝置的轉向能力,簡化了移運底座對正井口的操作過程,解決了輪軸無法原地轉向的問題。

1 技術分析

圖1 常規輪式移運鉆機鵝頸結構示意圖

圖2 轉向鵝頸結構示意圖

輪軸轉向機構主要由轉向耳板[4]、旋轉軸、液壓缸、液壓缸固定耳板等組成。轉向耳板設計有方孔結構,安裝在旋轉軸的方接頭上,旋轉軸通過耳座與輪軸固定連接,這樣轉向耳板與輪軸可以同步轉動。轉向液壓缸缸筒通過銷軸固定在套筒二上,活塞桿端頭與轉向耳板連接。

轉向時,液壓缸伸出推動轉向耳板轉動,通過方形接頭傳遞轉向轉矩到旋轉軸和輪軸連接耳座上,帶動輪軸總成完成原地轉向。在旋轉軸下端面設計有鎖定結構,在不需要轉向機構工作時,可以用螺栓鎖定,避免外力轉向造成油缸損壞。

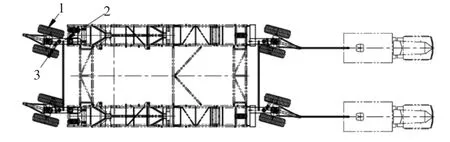

圖3 帶轉向機構輪式移運裝置轉向示意圖

2 結構設計

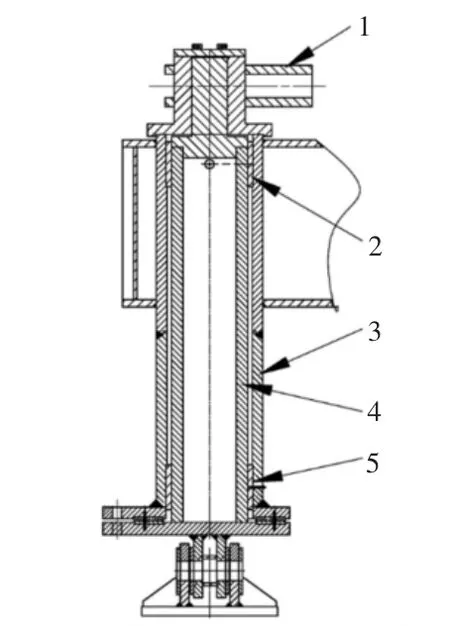

液壓缸缸筒與活塞桿端頭均設計為可自由轉動連接,活塞桿推動轉向耳板轉向時液壓缸可隨之自行調整方向,該設計結構不但可以避免應力集中,還可增大轉向角度。

旋轉軸是該轉向機構的核心部件,因結構限制,旋轉軸的主體長度近2 m,在保證使用強度的前提下,將旋轉軸設計成中空鋼套,以減輕質量。為了降低加工制造難度,提高產品綜合性能,將此鋼套設計成由上、中、下三部分圓筒組焊而成。

輪軸連接耳座用螺栓固定在輪軸總成上,旋轉軸與耳座間采用銷軸連接。在移運過程中,如路面不平導致同一輪軸的左、右側輪胎存在高差時,輪軸可以以銷軸為旋轉軸自由旋轉,保證輪軸上兩個輪胎都接觸地面,可以避免底座載荷分布不均造成輪軸爆胎或其他構件的變形,如圖5所示。

3 設計計算

3.1 轉向液壓缸選型

要使輪軸轉向液壓缸需要克服的力矩為

式中:Tqy為輪胎轉向引起的轉矩,kN·m;Tmt為輪軸與銅套摩擦產生的轉矩,kN·m;Tk2為套筒端面摩擦力產生的彎矩,kN·m。

輪胎轉向引起的轉矩為

圖4 轉向機構剖視圖

圖5 轉向機構與輪軸連接

式中:F1為單個輪軸上的移運載荷,kN;μ為輪胎與地面滾動摩擦因數;Slt為輪軸轉向力臂,mm。

輪軸與銅套摩擦產生的轉矩為

式中:k3為銅套與套筒間摩擦因數;Ltt為摩擦力工作力臂,mm。

套筒端面摩擦力產生的彎矩為

式中:Fk2為套筒端面摩擦力,N;Lk2為套筒端面摩擦力工作力臂,mm。

因此液壓缸推力為

式中,L為液壓缸工作力臂,mm。

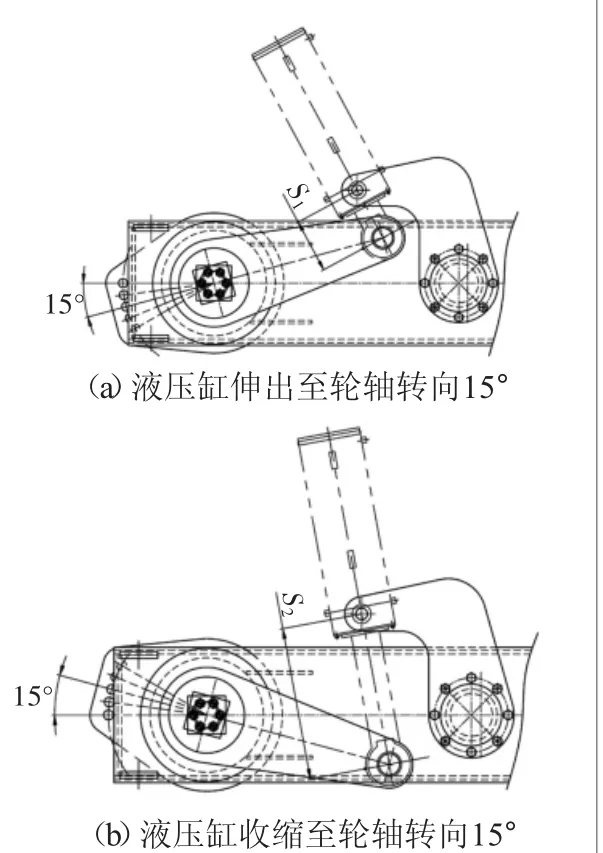

通過計算得出輪軸轉向需要的推力。根據現場實際需要,轉向機構最大設計轉向角度定為15°,通過放樣(如圖6)液壓缸的兩個極限位置,確定液壓缸的工作行程S≥S1-S2。

3.2 方形接頭規格確定

移運轉向時扭轉力矩通過焊接在旋轉軸上的方形接頭傳遞到旋轉軸上,方形接頭承受轉矩為Tz。

方接頭的最小邊長為

圖6 液壓缸的兩個極限位置

式中:a為扭轉系數;τ為材料抗剪強度,MPa。

3.3 旋轉軸規格確定

設計時初步確定旋轉軸的選型,輪軸轉向引起的剪應力為

式中,Wt2為鋼套抗扭截面系數,m3。

移運時牽引力引起的剪應力為

式中,A2為鋼套截面積,m2。

牽引力引起的彎曲應力(作用下銅套下段)為

式中:Mq2為牽引力引起的彎矩,J;W2為鋼套抗彎截面系數,m3。

等效應力大小為

計算出各應力均小于相應的許用應力,鋼套選定的設計尺寸滿足使用要求。

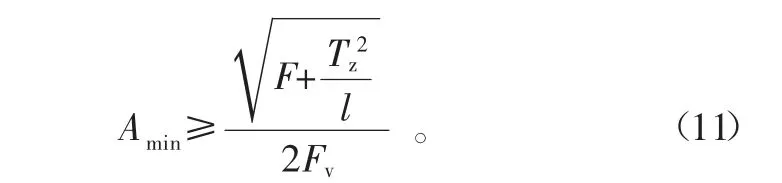

3.4 輪軸連接銷軸設計

旋轉軸與輪軸連接耳座間采用銷軸連接,該銷軸主要承受移運載荷F(根據輪胎額定承載能力計算)和輪胎轉向時的轉矩Tz。

銷軸的截面面積為式中:l為旋轉軸轉向時工作力臂,mm;Fv為容許剪切應力,MPa。

3.5 鵝頸有限元分析

鵝頸作為移運系統中關鍵的承載部件,鉆機底座移運時,鵝頸承受移運載荷和牽引車的牽引力,因此鵝頸必須要有足夠的強度[3]。鵝頸由材質為Q345的鋼板焊接而成,移運載荷和牽引力通過外套筒傳遞到鵝頸上。

采用ANSYS軟件對鵝頸進行有限元分析。鵝頸的有限元模型和加載情況如圖7所示,鵝頸的計算結果如圖8所示。

圖7 額頸受力及約束模型

圖8 鵝頸應力云圖

從鵝頸的應力云圖可以看出,最大等效應力為170.77 MPa。

支座材料為Q345,ReL=325 MPa,根據AISC (335-89),材料的許用應力為

鵝頸強度滿足使用要求。

4 試驗與應用情況

4.1 試驗情況

移運裝置制造完成與鉆機底座進行了配裝,并進行原地轉向試驗。操作轉向液壓缸(控制液壓缸同步,使各輪軸轉向角度偏差不超過1°),分3次(轉向5°、10°、15°)將輪軸轉到最大轉向角度,然后將輪軸分3次轉到直線行駛位置。轉向系統工作正常,達到預期設計目標,滿足使用要求。

4.2 應用情況

圖9 底座輪式移運井場實驗

我公司生產的ZJ70DBT鉆機配套了新設計的具有轉向機構的底座移運裝置,根據油田用戶反饋信息,我公司生產的帶轉向機構的底座輪式移運裝置使用情況良好。底座移運時輪軸可控角度轉向與常規輪式移運裝置相比操作簡單、實用性強,移運底座對正井口效率高,對正位置精確。

目前,該移運裝置輪軸轉向機構結構已廣泛應用在我公司輪式移運產品中,尤其在新疆、沙特、科威特等沙漠地區油田使用效果尤為突出,受到用戶的肯定和贊揚,為公司移運產品樹立了良好形象。

5 結 論

1)移運裝置輪軸轉向機構結構合理,轉向操作方便,極大地提高了鉆機搬遷效率;2)轉向機構可原地最大15°轉向,減小了鉆機移運時的轉彎半徑,降低了對路面的要求,提高了底座的移運通過性;3)在鉆機井口對中時,轉向機構提高了鉆機對正井口中心的準確性。