運輸機尾艙門收放液壓控制系統的改進設計

茍遼, 王力

(四川凌峰航空液壓機械有限公司,四川廣漢618300)

0 引 言

運輸機主要用于人員、武器裝備、救援裝備和其他物資的空運、空降和空投。因運輸機體積較大,一般通過尾艙門部位完成裝備、貨物或人員的裝卸,當其在地面停放時,需打開尾部艙門;在起飛后需將尾部艙門收起并保證其關閉和鎖定;當進行空投時,為保證精準投放,要根據空投需要,尾部艙門需打開至特定位置。

目前,國內外輸運機尾部艙門的收放操縱,無論是電動或手動、正常操縱還是應急操縱,都是通過液壓系統來實現的[1]。本文采用機、電、液一體化集成技術,通過對液壓系統中各個閥的開啟和關閉設置合理的邏輯關系,以控制相應的液壓執行元件,設計一種達到自動控制水平的尾艙門液壓收放系統。

1 尾艙門收放控制系統組成

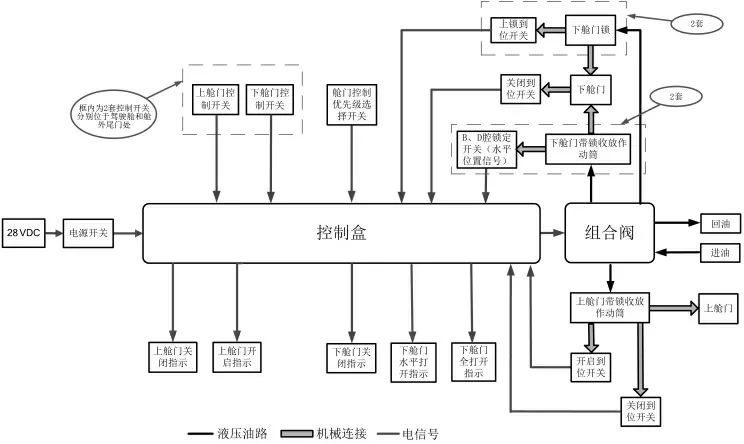

尾艙門收放控制系統一般由控制機構、反饋機構、執行機構、鎖定機構、應急源五部分組成,系統功能框圖如圖1所示。

控制機構由控制面板[2]、控制盒、組合閥等部件構成,當向系統輸入指令時,控制盒會根據接收到的指令控制組合閥油路通斷和切換。反饋機構由到位開關構成,其將尾艙門開關到位信號反饋給控制盒,由控制盒控制組合閥油路通斷和切換。執行機構由液壓直線作動筒組成,通過控制組合閥油液的切換,實現尾艙門的打開和關閉。鎖定機構由液壓驅動的機械式主動鉤環鎖和作動筒內自帶機械鎖組成,將尾艙門鎖定在關閉、打開或水平位置。應急源由應急閥和應急液壓源等組成,當系統斷電、斷壓或發生故障時,可由人工手動操縱,實現尾艙門的打開和關閉。

圖1 尾艙門收放功能框圖

本文設計的尾艙門收放控制系統由上艙門和下艙門兩部分構成,上艙門不承受載荷,其由單個內置機械鎖液壓作動筒驅動打開和關閉,在打開和關閉位置,由內部機械鎖鎖定;下艙門要承受載荷[3],故在下艙門兩邊對稱布置驅動液壓作動筒。下艙門在打開時有兩種工作狀態:其一為與機艙底面平行的水平位置打開,此時由作動筒內自帶機械鎖進行鎖定并承受載荷;其二為向下傾斜打開,此時由地面支撐艙門和承受載荷。為保證艙門在空中能夠可靠的鎖定和氣密性要求[4],當艙門處于關閉位置時,由機體上對稱布置的液壓驅動機械式主動鉤環鎖將下艙門鎖定在機體上。

2 尾艙門收放液壓控制原理

尾艙門收放液壓控制原理如圖2所示,上艙門的開、閉由電磁閥Ⅲ控制,下艙門的開閉由電磁閥Ⅱ、電磁閥Ⅳ、電磁閥Ⅴ控制。

圖2 尾艙門收放液壓控制原理圖

由電磁閥Ⅲ控制上艙門作動筒4的油路通斷和切換,執行上艙門打開和關閉的動作。下艙門由關閉到水平位置打開時,先使電磁閥Ⅱ處于左位,系統壓力油進入主動液壓鎖3作動筒的上腔,將主動液壓鎖3解鎖,再使電磁閥Ⅳ處于左位,系統壓力油進入下艙門作動筒5的C腔,推動下艙門右腔活塞桿伸出,下艙門由關閉位置向水平位置打開,直至下艙門作動筒5的D腔內機械鎖上鎖,下艙門處于水平位置;當電磁閥Ⅴ通電處于左位時,壓力油進入下艙門作動筒5的B腔,將下艙門作動筒5的B腔內機械鎖解鎖,并推動左腔活塞桿伸出,下艙門完全打開。若要控制下艙門直接由關閉到完全打開,只需在主動液壓鎖3解鎖后,同時控制電磁閥Ⅳ和電磁閥Ⅴ處于左位即可。下艙門由完全打開到水平位置、由水平位置到完全關閉和上鎖,以及直接由完全打開到關閉上鎖的工作過程與之相反。

當系統斷電斷壓時,尾艙門應急液壓控制工作過程為:首先將手動換向閥Ⅰ關閉,防止應急源的壓力油經電磁閥Ⅱ、Ⅲ、Ⅳ、Ⅴ的中位泄漏到系統回油。應急開門時,將手動換向閥6按順序切換到a、b、c、d位,此時主動液壓鎖3解鎖,上艙門打開,下艙門作動筒5右腔活塞桿伸出,下艙門打開至水平狀態并上鎖,下艙門作動筒5左腔活塞桿伸出,下艙門完全打開;應急關門時,將手動換向閥6按順序切換到d1、c1、b1、a1位,上、下艙門將按順序關閉。

3 尾艙門收放液壓控制存在問題

尾艙門收放液壓控制采用4個電磁閥分別控制各執行機構,既要順序實現從完全關閉到開鎖、開鎖到水平位置、水平位置到全開位置打開,又要組合實現從完全關閉到全開位置打開,電路控制邏輯復雜,相互之間容易干涉。特別是當前一個執行機構無法正常工作時,后一個執行機構繼續正常工作時,容易引起艙門的損壞,這就需要增加檢測元件和判斷邏輯;另外,由于下艙門的完全打開是依靠下艙門作動筒5左腔活塞桿伸出執行的,下艙門打開的角度無法隨地形改變而改變,也會造成下艙門損壞。

同時,尾艙門應急收放時,手動換向閥需要按順序切換,依次打開相應艙門,這就增加了應急收放的時間,無法真正做到應急。

4 尾艙門收放液壓控制系統改進設計

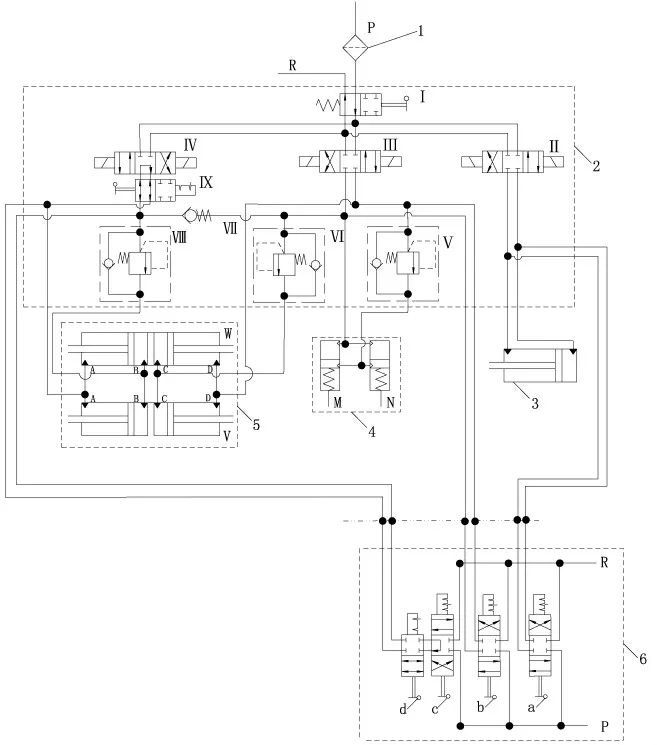

尾艙門收放液壓控制系統改進設計原理[5]如圖3所示,上艙門的開閉由電磁閥Ⅱ控制,下艙門的開閉由電磁閥Ⅲ、Ⅳ及單向順序閥Ⅴ、Ⅵ、Ⅷ和單向閥Ⅶ控制。

圖3 尾艙門收放液壓控制改進設計原理圖

單獨控制電磁閥Ⅱ控制上艙門作動筒3的活塞桿伸出和縮回,執行上艙門打開和關閉的動作。

單獨控制電磁閥Ⅲ控制機械式主動鉤環鎖4和下艙門作動筒5的油路通斷和切換,執行機械式主動鉤環鎖4的開鎖和上鎖、下艙門由水平位置到關閉位置、關閉位置到水平位置的動作。為保證下艙門按開鎖、打開、關閉、上鎖順序動作,設定了單向順序閥Ⅵ的調定壓力大于機械式主動鉤環鎖4的最大開鎖工作壓力,以及單向順序閥Ⅴ的調定壓力大于下艙門作動筒5的D腔的工作壓力。

單獨控制電磁閥Ⅳ,控制機械式主動鉤環鎖4和下艙門作動筒5的油路通斷和切換,執行下艙門由關閉位置和水平位置到全開位置的動作。同樣為保證下艙門開鎖、打開、關閉、上鎖順序動作,設定了單向順序閥Ⅷ的調定壓力大于單向閥Ⅶ的開啟壓力和單向順序閥Ⅵ的調定壓力。

為保證下艙門打開的角度隨地形改變而改變,將電磁閥Ⅳ中位機能設置為M形,下艙門在打開時,電磁閥Ⅳ切換為中位,下艙門作動筒5的A、B兩腔溝通,下艙門將在重力作用下自由向下翻轉,直至與地面接觸。

組合控制電磁閥Ⅲ、Ⅳ,控制下艙門作動筒5的油路通斷和切換,實現下艙門由全開位置到水平位置的動作。組合控制電磁閥Ⅲ、Ⅳ控制機械式主動鉤環鎖4和下艙門作動筒5的油路通斷和切換,執行下艙門由全開位置到關閉位置及下艙門上鎖的動作。

當系統斷電斷壓時,電磁閥Ⅱ、Ⅲ、Ⅳ分別處于中位,此時將應急源連接到多路閥6上以實現上、下艙門開鎖、打開、關閉、上鎖等動作,應急時首先應將手動換向閥d接通,手動換向閥Ⅸ斷開。

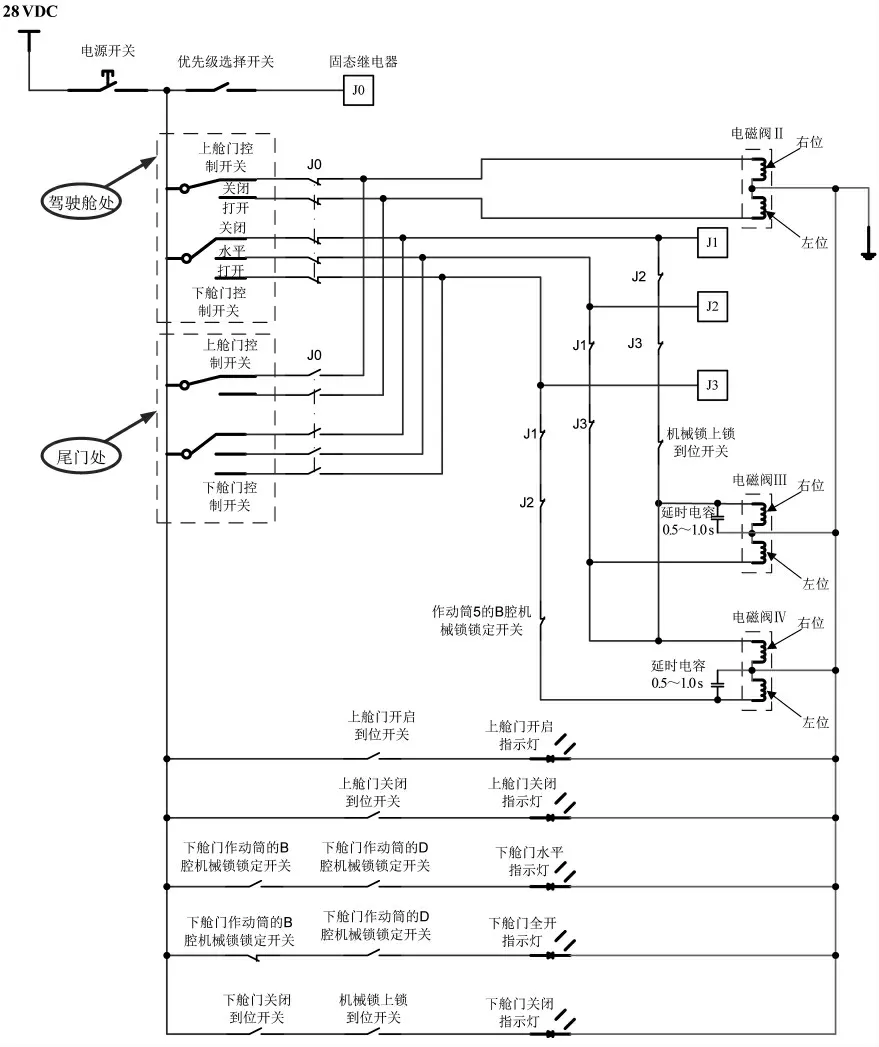

改進型尾艙門收放液壓控制系統電氣控制原理如圖4所示,其控制邏輯為:

1)電源開關接通,系統通電,優先級選擇開關默認為不接通,此時駕駛艙處艙門控制開關可以控制艙門的開閉。當優先級選擇開關接通時,固態繼電器J0動作,此時尾門處艙門控制開關可以控制艙門開閉,駕駛艙處開關無法控制艙門動作。

2)當上艙門控制開關處于關閉位置時,電磁閥Ⅱ處于右位,此時控制帶鎖上艙門收放作動筒活塞桿伸出,驅動上艙門關閉,當作動筒伸出到頭、作動筒內部機械鎖上鎖,此時上艙門關閉,作動筒上上艙門關閉到位,開關接通,上艙門關閉指示燈亮。

3)當上艙門控制開關處于打開位置,電磁閥Ⅱ處于左位,此時控制帶鎖上艙門收放作動筒活塞桿縮回,驅動上艙門打開,當作動筒縮回到底、作動筒內部機械鎖上鎖,此時上艙門全部開啟,作動筒上上艙門開啟到位開關接通,上艙門開啟指示燈亮。

4)當下艙門控制開關處于關閉位置,電磁閥Ⅲ、Ⅳ均處于右位,此時控制下艙門收放作動筒兩活塞桿縮回,驅動下艙門關閉,當下艙門關閉到位后,下艙門機械鎖上鎖,此時下艙門完全關閉。下艙門關閉到位開關和下艙門機械鎖上鎖到位開關接通,下艙門關閉指示燈亮。為防止下艙門關閉后,收放作動筒繼續驅動下艙門損壞鎖鉤,下艙門機械鎖上鎖到位開關接通后,延時0.5~1.0 s使電磁閥Ⅲ處于中位,防止下艙門損壞。

圖4 尾艙門控制電氣原理框圖

5)當下艙門控制開關處于水平位置,電磁閥Ⅲ均處于左位,電磁閥Ⅳ處于右位,此時控制下艙門機械鎖開鎖后,收放作動筒左腔活塞桿縮回,右腔活塞桿伸出,驅動下艙門向水平位置動作,當作動器左腔活塞桿縮回到底B腔內部機械鎖上鎖,右腔活塞桿伸出到底D腔內部機械鎖上鎖后,下艙門處于水平位置,此時下艙門收放作動筒上的B腔機械鎖鎖定開關和D腔機械鎖鎖定開關均接通,下艙門水平指示燈亮。

6)當下艙門控制開關處于打開位置,電磁閥Ⅲ斷電處于中位,電磁閥Ⅳ處于左位,此時控制下艙門機械鎖開鎖后,先控制下艙門收放作動筒右腔活塞桿伸出到底,D腔上鎖后,再驅動左腔活塞桿伸出,控制下艙門打開,當左腔活塞桿伸出,B腔機械鎖開鎖后,下艙門放下過水平位置后,延時0.5~1.0 s使電磁閥Ⅳ處于中位,收放作動筒不再驅動下艙門放下,防止下艙門打開放下到地面后繼續驅動損壞艙門,下艙門后續靠自重放下。下艙門收放作動筒上的B腔機械鎖鎖定開關斷開,D腔機械鎖鎖定開關均接通,下艙門全開指示燈亮。

5 改進效果

改進后的尾艙門收放液壓控制系統經地面系統聯試和裝機試飛驗證,結果表明,尾艙門收放控制簡單、工作穩定可靠,各項功能和性能均符合系統設計目標要求,特別是應急收放時間比改進前縮短了70%。

6 結 語

對運輸機尾艙門收放液壓控制系統改進設計后,通過在集成式液壓組合閥內設置單向順序閥實現系統壓力調節,實現自動控制上、下部艙門按邏輯順序打開和關閉功能,減少了檢測元件,優化了控制邏輯。此外,將按順序切換的應急手動換向閥改進設計成應急多路閥,實現了快速應急功能,達到了設計預期的水平。