鉆井泵缸套活塞偏磨的柔性解決方案

周小明,周遠宏,劉平,曾興昌,廖剛

(1.寶雞石油機械有限責任公司,陜西 寶雞721002;2.國家油氣鉆井裝備工程技術研究中心,陜西 寶雞721002;3.中國石油集團川慶鉆探工程有限公司新疆分公司,新疆 庫爾勒841000)

0 引 言

鉆井泵是石油鉆機的核心設備,通過高壓輸送鉆井泥漿而起到及時帶走巖屑清洗井底、防止卡鉆、平衡地層壓力、穩定井壁、破碎巖石、冷卻鉆頭鉆具等作用,被稱作鉆機的“心臟”。事實表明,鉆井泵的質量直接影響著鉆井工作的效率,而缸套和活塞是鉆井泵的關鍵部件和主要易損件,缸套活塞使用壽命影響鉆井泵連續作業的能力。目前,國內缸套活塞壽命普遍不高,尤其是活塞的壽命偏低[1]。據試驗統計,80%的活塞失效問題均來自于缸套活塞偏磨的影響,缸套活塞的偏磨問題是活塞壽命偏低的主要原因之一,直接影響著鉆井泵的產品質量和鉆井作業的工作效率。

1 鉆井泵缸套活塞失效形式分析

鉆井泥漿一般是高黏度、高含沙量的液體物質。鉆井泵通過曲軸連桿的旋轉運動帶動十字頭在導板上、活塞在缸套內作往復運動。缸套活塞在承受鉆井高壓力的同時,摩擦副還存在多種動摩擦惡劣工況的影響。據歷史資料統計[2],活塞的損壞量是缸套損壞量的2~4倍。為此,研究缸套活塞失效的主要形式和機理[2]對于提高鉆井泵使用壽命具有重要意義。

一般情況下,活塞的一般失效形式是膠皮磨損。在鉆井過程中,缸套活塞除了直接接觸含砂的泥漿外,還承受泥漿的排出高壓作用[2]。這不僅增加了活塞與缸套間的摩擦力,還增加了摩擦副的磨損。尤其由于安裝不正,缸套與活塞的同軸度超差,活塞唇部將出現嚴重的偏磨現象。由于缸套活塞的不同心度、泵安裝找正時的偏差等的影響,導致了缸套活塞間的間隙在沿圓周方向總是不均勻的。而這種不同心度,在工作過程中由于動態應力會變得更加嚴重,從而由于偏磨產生擠傷失效。

實踐表明,有大量的鉆井泵在使用中出現缸套活塞偏磨情況,即金屬活塞芯在運動過程中摩擦缸套內孔的現象。在缸套內表面拉出多條不規則的縱向溝槽[4]。在鉆井泵工作過程中,這些偏磨溝槽反過來會磨損并破壞活塞膠皮,從而導致活塞提前失效。因而,有效解決缸套活塞偏磨問題是提升缸套活塞壽命的根本方法。

2 鉆井泵缸套活塞偏磨的原因分析

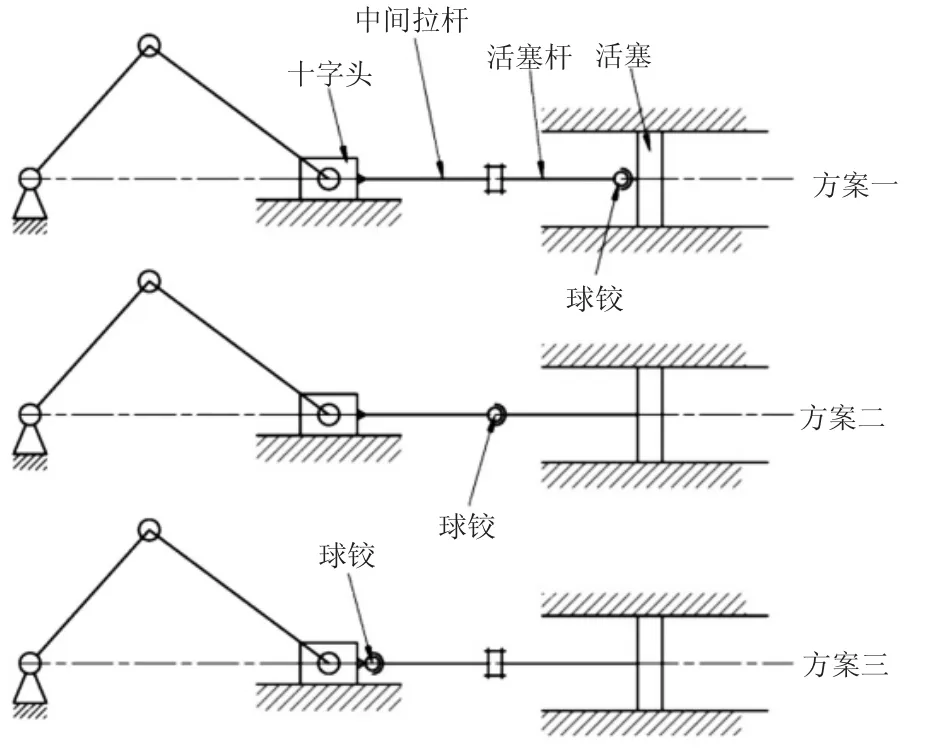

目前,油田現場使用的鉆井泵運動部分主要采用曲柄滑塊結構,它主要包括曲柄、連桿、十字頭、導板、中間拉桿、活塞桿、活塞及缸套。如圖1所示,曲柄連桿機構將旋轉運動轉換成十字頭、中間拉桿、活塞桿及活塞的往復運動。

圖1 鉆井泵曲柄滑塊結構

如圖2所示,鉆井泵十字頭與中間拉桿、中間拉桿與活塞桿、活塞桿與活塞3處連接均采用剛性固定連接結構。理論上十字頭、中間拉桿、活塞桿、活塞的剛性連接中心線應與缸套的中心線重合,但在實際中,十字頭與導板間是有間隙的[4],運轉時間越長,間隙隨磨損而增大。隨著間隙的加大,十字頭會逐漸下沉,最大下沉量可達5~10 mm,由于十字頭與活塞之間的剛性連接,必然將這種下沉偏差通過剛性連接直接傳遞到缸套活塞之間,導致活塞芯與缸套的間隙不均勻或直接接觸上,下部間隙明顯減小,從而可能導致活塞芯在缸套上磨出溝槽,發生缸套活塞偏磨現象。

圖2 剛性固定連接結構

客觀存在的十字頭導板間隙、制造安裝誤差及零件自重,均是產生缸套活塞偏磨的根本原因,這些原因卻是鉆井泵生產使用中所不可避免的,只能通過提高制造和裝配精度進行緩解。而十字頭、中間拉桿、活塞桿、活塞之間的剛性連接將十字頭等的不同心度傳遞到缸套活塞間,是缸套活塞偏磨的直接原因,可以通過改進措施進行解決。

3 解決方案探討

為了解決或改善缸套活塞偏磨,提高缸套活塞壽命,油田現場和設備制造商常常會在活塞結構、膠皮材質工藝等方面進行攻關和研究[3]。特制圓球型鋼活塞芯代替圓柱型鋼活塞芯的思路[3]、加大活塞芯與缸套間隙等都在一定程度上緩解了缸套活塞偏磨的現象。

針對缸套活塞偏磨的直接原因,研究出一種柔性連接結構方案。如圖3所示,將十字頭、中間拉桿、活塞桿、活塞間的3處剛性連接中的任意一處改為僅限制1個自由度的鉸接方式的柔性連接結構。該柔性連接結構有3種方案。

方案一:活塞和活塞桿間的連接放松2個自由度。活塞可以相對于活塞桿做任意方向的旋轉和偏轉,但軸向固定不能移動,當活塞裝配到缸套中后,受到缸套內孔的約束,活塞將相對于活塞桿自動偏轉,其中心線始終保持與缸套中心線同軸,同時隨著壓力的影響,活塞可能繞著缸套中心線自由旋轉,避免活塞與缸套中心線之間的不同軸,從而解決活塞偏磨問題。

方案二:活塞桿與中間拉桿間采用球鉸連接。方案三:中間拉桿與十字頭間采用球鉸連接。此兩種方案具有與方案一同樣的工作原理,均是在連接處釋放自由度,從而解決缸套與活塞之間的偏心問題。

圖3 柔性連接方案示意圖

當十字頭由于長時間工作或安裝誤差影響,使得十字頭中心線與缸套的中心線不同軸的時候,釋放自由度的柔性連接結構將原來的十字頭至活塞的剛性連接轉化為能自由旋轉、偏轉自適應偏差的柔性連接方式。該結構可以在一定的范圍內旋轉、傾斜,適應偏心,同時活塞的橡膠唇口允許一定的變形量,使得缸套與活塞盡可能地處于同一軸線上,從根本上解決活塞芯偏磨缸套內孔的問題,可大幅提高缸套活塞的使用壽命。

4 柔性改進方案在我公司的應用

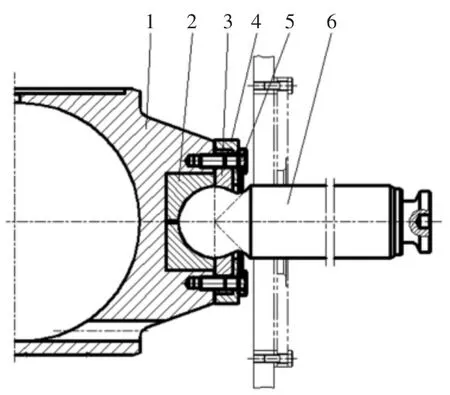

鉆井泵缸套活塞偏磨的柔性改進方案有3種結構形式,我公司研發的某臺鉆井泵采用了柔性連接的第3種方案結構[5],即是在十字頭與中間拉桿間采用球鉸結構,其主要的組成結構如圖4 所示。

由于釋放自由度的球鉸頭可以在凹球面內自由偏轉和旋轉,補償制造和安裝的誤差,因此不需要在十字頭導板上下塞墊片調整導板孔與前墻板孔之間的同心度。當導板磨損后,這種自動補償功能還能夠克服十字頭偏磨的問題。

圖4 十字頭與中間拉桿球鉸式連接結構

1)當采用全剛性連接,若十字頭下沉ΔY=1 mm,則活塞芯下部與缸套間的間隙將減少1 mm,變為過盈配合,

中間拉桿、活塞桿中心線與缸套中心線夾角α=arcsin(ΔY/L)=0.0603°。

考慮活塞芯厚度t的影響,活塞芯右側的上部半徑增加量Δ2=t×sin α=0.0299 mm,則上部間隙變為(0.270~0.455) mm,間隙減少量很小,基本保持了活塞與缸套的間隙,有效地避免了缸套活塞間的偏磨問題。

由上面的推導公式可以看出,當多自由度的柔性連接點距離活塞越遠,即L值越大時,該結構對缸套活塞偏心的適應能力越強,越能解決缸套活塞的不同心問題。

該臺鉆井泵從2012年開始在國內某油田進行工業性試驗,通過用戶的反饋可知,常規結構的鉆井泵缸套活塞使用壽命為300 h左右,而該臺鉆井泵的活塞使用壽命平均超過了1000 h,活塞使用壽命提高了3倍有余。

目前,我公司正在主流鉆井泵中推廣該結構形式,以期有效解決鉆井泵缸套活塞偏磨的問題,大幅提升公司鉆井泵產品質量。

但是該結構也存在生產制造困難的問題。由于采用了精度較高、結構形式為球頭的類關節軸承結構,使得中間拉桿的加工難度大幅增加。同時,在十字頭內腔內鑲裝的內凹球窩結構需要采用特殊的工序進行磨削加工,材料需要采用類似軸承用料的軸承鋼,從多方面提高了該結構的制造難度和生產成本。與常規結構相比,該結構的制造成本提高了近3倍,這對于用戶購買中間拉桿等配件時存在不小的阻力。

對于全面推廣該結構未來需要解決兩個問題:1)優化工藝、固定工裝,降低制造成本;2)提高中間拉桿與卡箍連接處的可靠性,減少中間拉桿失效的頻率。

5 結 語

鉆井泵缸套活塞偏磨問題幾乎存在于各種活塞失效形式中,嚴重影響著缸套活塞的使用壽命。本文提出的多自由度柔性解決方案具有3種結構形式。從分析上看,在遠離活塞的地方設置該結構能獲得更好的效果。理論分析和實際應用均證明,這一技術能有效解決鉆井泵缸套活塞偏磨問題,大幅提升缸套活塞的使用壽命,減少了鉆井泵停泵時間,提高了鉆井作業的工作效率。未來在優化結構工藝性和降低制造成本后,該結構具有很強的推廣潛力。