ZL101A鋁合金瞄準鏡殼體斷裂失效分析

楊海金, 陳娟, 邱衛根, 張平, 卞臻臻, 徐愛東, 詹江

(江蘇北方湖光光電有限公司,江蘇無錫214035)

0 引 言

鑄鋁合金ZL101A被廣泛應用在各類軍用光學儀器中,特別是具有密度小、強度高等優點的鑄鋁合金ZL101A精鑄件,近年在各類瞄準鏡中被用作殼體等主要零件的材料。瞄準鏡是隨武器系統射擊時處于高頻、強沖擊環境下使用的精密光學儀器,通過鏡槍連接接口與槍械進行連接。由于槍械的沖擊加速度較大,會產生大量的沖擊能量傳送至殼體部位,瞄準鏡殼體是該類精密光學儀器的重要零件,其鏡槍連接處的抗沖擊和抗疲勞強度是設計人員所特別關注的。該類沖擊方式受力分析較為復雜,如:受力情況、能量傳遞和作用時間等,都不能得出精確數據,多以經驗公式、試驗測量等方法進行研究。在研制、生產中較為嚴重的失效形式是斷裂,而斷裂的原因很多,包括設計不當、精鑄件有缺陷、熱處理不當、變質處理不充分等[1-3]。本研究針對試驗過程中發生的瞄準鏡殼體上的鏡槍連接處出現斷裂現象,通過一系列的試驗分析以及理論分析等,對瞄準鏡殼體斷裂的原因進行深入分析,并提出解決的方法及改進措施,從而為避免同類事故的發生提供依據,提高瞄準鏡殼體的使用壽命。

1 試驗過程與結果

斷口用丙酮清洗后,使用FEI Quanta 250掃描電鏡進行觀察。在斷裂處截取金相試樣,將試樣經鑲嵌磨拋后,使用德國ZEISS Observer.Z1m金相顯微鏡進行觀察、拍照。

1.1 殼體宏觀檢驗

瞄準鏡殼體斷裂外觀如圖1所示。從圖中可以看出,斷裂發生在鏡槍連接處,其他位置未見裂紋出現。斷裂處開始沿裂紋方向擴展,最終導致殼體斷裂。

1.2 斷口顯微分析

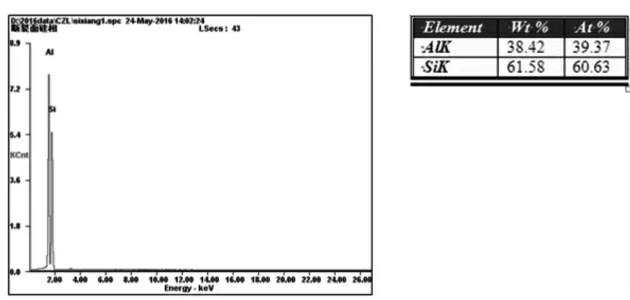

該斷口微觀形貌如圖2、圖3所示。從圖中可以看出,斷口形貌以具有解理特征的小平臺為主,未見明顯韌窩,屬脆性斷裂[4-6]。圖4為斷裂處某點的能譜分析,斷口處的主要元素為Al和Si。結果表明,ZL101A鋁合金瞄準鏡殼體產生的裂紋,不是因為含有雜質元素產生應力集中導致的[7]。

圖1 樣品斷口全貌

圖2 斷口形貌

1.3 零件表面觀察

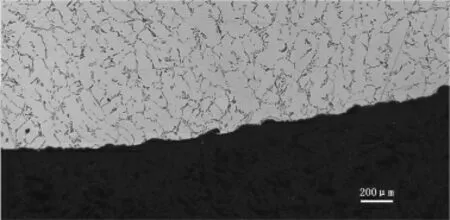

零件表面氧化膜厚度較均勻,零件表面未見加工裂紋,其形貌如圖5所示。

1.4 斷口金相分析

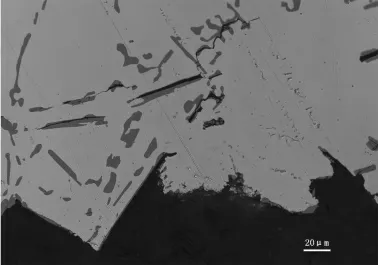

利用ZEISS Observer.Z1m金相顯微鏡附帶的圖像分析軟件定量測量顯微組織的特征值,如圖6所示。

圖3 斷口形貌

圖4 位置1能譜分析

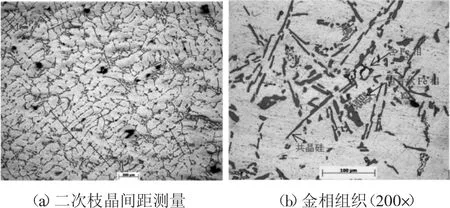

圖7為斷口金相圖,觀察金相圖片,可以看到有許多比較清晰的樹枝晶,二次枝晶間距S可以采取定量金相原理的截線法進行計算:S=L/n。其中:L為任意穿過二次枝晶臂截線的總長度;n為圖中截線所截二次枝晶臂的個數(或總間隔數)[8]。測試時,選取10個試樣的平均測試值。計算可得二次枝晶的間距約為0.32 mm。

圖5 零件邊緣形貌

圖6 斷口金相

圖7 斷口金相分析

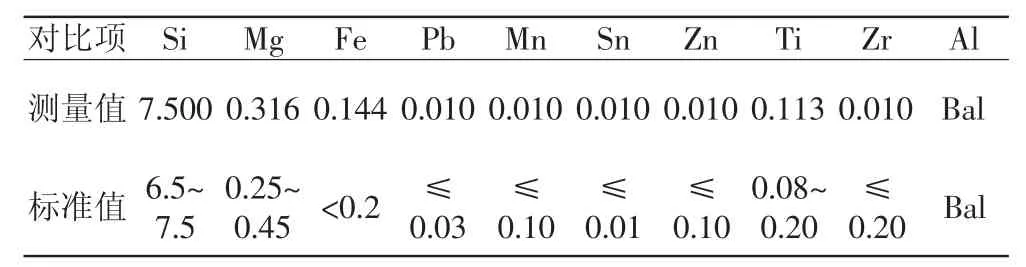

1.5 化學成分分析

對樣品取樣進行化學成分分析,結果如表1所示。樣品化學成分符合GB/T 1173-1995中對ZL101A合金的成分要求。

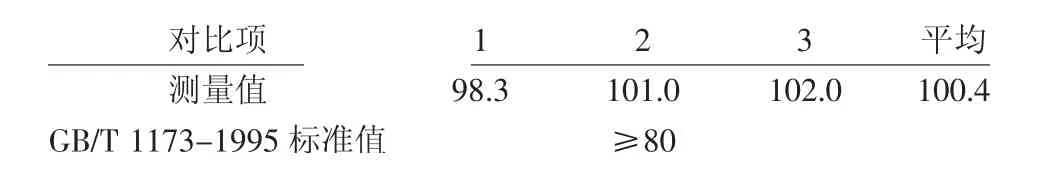

1.6 顯微硬度檢測

將進行金相分析后的試樣進行布氏硬度測試,結果如表2所示。硬度測試結果表明試樣硬度符合標準要求值。

表1 ZL101A合金化學成分質量分數分析結果 %

表2 ZL101A合金試樣布氏硬度 HB

2 分析與討論

通過對斷裂斷口的宏觀和微觀特征分析可以得出構件失效的原因。

1)化學分析結果表明,樣品化學成分符合GB/T 1173-1995中對ZL101A合金的要求。

2)表面觀察結果表明,零件表面氧化膜厚度較均勻,零件表面未見加工裂紋。

3)金相分析結果表明,金相組織為α(Al)+共晶硅+含Fe相,其中共晶硅粗大且呈條片狀,根據JB/T 7946.1-1999《鑄造鋁合金金相 鑄造鋁硅合金變質》標準,該樣品屬于未變質或變質不足。金相觀察發現試樣中存在一些枝晶間縮孔(顯微縮松),通過定量金相分析二次晶壁間距值約為0.3 mm。

4)硬度測試結果表明試樣硬度符合標準要求值。

5)從構件結構上分析表明,失效件位于內壁凹槽區,而外壁起裂位置位于凹槽和基體的凸凹交界壁厚最薄處。

鑄造鋁合金的性能受諸多因素影響,如疏松和孔洞等缺陷,二次枝晶間距,共晶硅的尺寸、數量及形態,富鐵相的形態與尺寸等[9]。資料表明,液態金屬鋁及合金容易發生氫吸附和氧化現象,這會導致液態鋁在凝結過程中會產生許多缺陷,如夾雜、氣孔等,而此類缺陷很大程度上會起到引起缺口的作用,這些缺口是裂紋的高發區,從而降低合金的疲勞性能和強度[10-12]。當鋁硅鑄件進行變質處理時,在處理不充分的情況下,很有可能會導致共晶硅呈條片狀分布于α固溶體內,基體的連續性受到影響,材料的綜合性能變差[13]。而鐵相和粗大的共晶硅均屬脆性相,它們的存在會引起較高的應力集中,進而產生裂紋,同樣也會降低基體的延展性和強度[14]。

綜上所述,瞄準鏡殼體斷裂處開裂模式為外壁起裂的脆性斷裂。斷裂原因分析如下:一方面,從零件結構和受力情況分析,斷裂位置處于壁厚最薄處且存在應力集中,當受到外力作用時,該區域所受應力最大;另一方面,從材料本身分析,鑄件沒有經變質或變質處理不充分,導致分布在α固溶體內的共晶硅呈粗大條片狀分布,這會使材料塑性降低,脆性增加[15-16];此外,存在使材料抗疲勞性能和強度降低的疏松孔洞,這些都造成裂紋易于形成和擴展。綜合以上幾種因素共同作用,在沖擊載荷下導致零件燕尾根部產生裂紋,裂紋逐步擴展導致脆性斷裂的發生。

3 結論與措施

1)瞄準鏡殼體斷裂處的開裂模式為脆性開裂,起裂位置位于凸起與管身倒角外壁處。2)斷裂位置處于壁厚最薄處且存在較大的應力集中,當受到外力作用時,該區域所受應力最大;從材料本身分析,鑄件存在變質處理不充分、存在枝晶間縮孔,使材料塑性和抗疲勞性能有所下降。3)嚴格控制鑄造變質處理工藝,獲得晶粒細小均勻分布,共晶硅形態細小且呈點狀或蠕蟲狀的變質正常組織。4)優化結構設計,降低起裂位置處的應力集中程度,適當增加局部壁厚。