變流器懸臂梁抗疲勞設計與研究

宋森,趙清良,耿志東,謝偉,饒沛南,何學雄,易滔

(株洲中車時代電氣股份有限公司,湖南 株洲412001)

0 引 言

在軌道交通領域,變流器的安裝方式主要有兩種方式:采用搭車體過渡橫梁的托裝方式和采用車體縱向C型槽掛鉤托/吊裝方式。隨著車底設備的增多,車下的安裝空間受限,車輛廠為簡化車體底架設備安裝,提出另一種車下設備安裝方式:省略車體過渡橫梁,車體底架設備直接搭在車體底架兩側邊梁的安裝方式。因此對車下設備變流器而言,由于變流器寬度(車體橫向)最大尺寸比車體寬度尺寸小500~1000 mm,針對這種安裝方式,設計變流器本體結構時,懸臂的長度取決于車體寬度和變流器寬度。而懸臂梁結構在實際使用過程中,經常要承受各種集中載荷、分布載荷、彎矩和轉矩的綜合作用,在梁的任何一處都有可能產生較大的應力和變形,從而使得懸臂梁結構破壞或者失效[1],這樣不但影響變流器的壽命,還將引起結構疲勞損傷,對行車安全產生巨大風險。懸臂梁在空間結構中是常見的一種柔性結構,受到外力作用時很容易引起振動,并且振動衰減較慢,對變流器結構設計工作非常不利,為此開展了邊梁安裝變流器懸臂梁的研發和驗證工作。

1 懸臂梁結構設計及試驗驗證

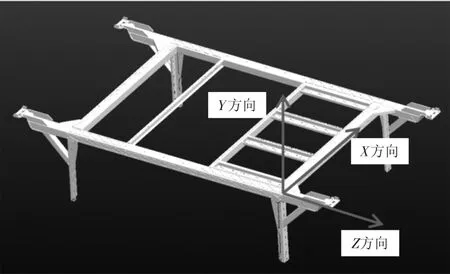

為了驗證懸臂梁設計的可行性,以某款變流器需求為例,設計出一種懸臂梁結構的變流器柜體,質量為800 kg,主承重梁采用不銹鋼材料,外部蒙板、門結構采用鋁合金,柜體尺寸為2660 mm(長)×1454 mm(寬)×641 mm(高),柜體安裝懸臂梁長度為430 mm,通過8個M20的螺栓安裝,如圖1所示。

圖1 懸臂梁柜體尺寸

變流器柜體一般安裝在車體下面,其結構的疲勞壽命對整車的運行安全至關重要。特別是懸臂梁結構更需特別關注,因此為了驗證懸臂梁抗疲勞設計的可行性,按照GB/T21563-2008《軌道交通 機車車輛設備沖擊和振動試驗》標準,進行長壽命隨機振動試驗考核[2],振動等級1類A級,標準規定了長壽命隨機振動試驗的ASD頻譜,被試設備在垂向、橫向、縱向3個軸向各自完成5 h的試驗。

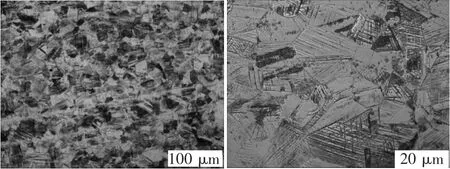

把變流器柜體固定到振動架上,首先進行垂向振動試驗,振動試驗2 h后,發現柜體懸臂梁處出現斷裂并伴隨鉚釘松動的現象,如圖2所示。為了避免故障擴大化,損壞設備,故終止試驗,檢查故障現象并作分析。

圖2 懸臂梁柜體故障現象

2 結果分析及仿真驗證

針對此次斷裂現象進行分析和研究,提出以下3種原因:

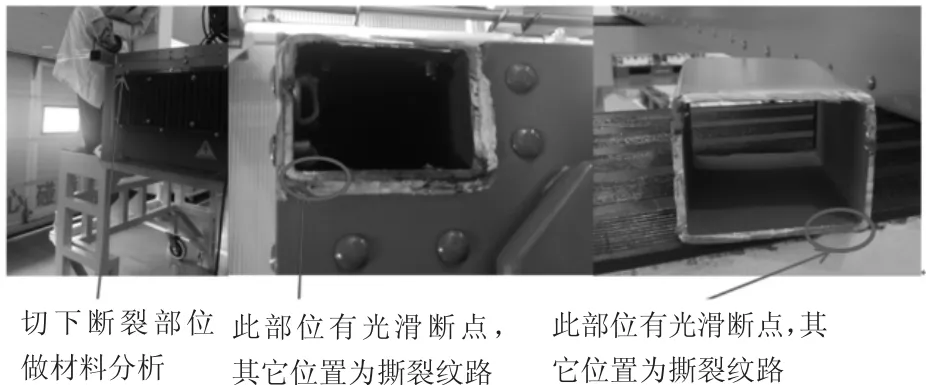

1)材料本身特性或者加工、焊接過程中存在的損傷影響材料的壽命,故此懸臂梁出現疲勞斷裂。需要分析是否由于懸臂梁本身材料缺陷導致了此次故障的發生。為此,對懸臂梁進行切割,對切割的懸臂梁進行微觀金相分析(如圖3),發現組織為奧氏體,晶內有較多的滑移線,圖像放大至500倍后也未發現材料內有明顯的冶金缺陷,因此懸臂梁的材料不存在問題。

圖3 金相圖片

2)變流器柜體與通用振動架可能存在共振現象。此柜體的振動架由方鋼管、H鋼等焊接而成,經過仿真振動架的一階頻率是152 Hz,柜體承重梁的一階頻率是24 Hz,因此判定不是由于共振引起的疲勞斷裂問題。

3)由于柜體抗疲勞設計不達標導致疲勞斷裂。疲勞裂紋斷口的形貌是描述疲勞裂紋宏觀、微觀外貌的一個重要參考。在失效分析中,這些斷口特征對于鑒別疲勞斷裂、包括脆性斷裂在內的靜載荷斷裂、應力腐蝕斷裂及蠕變斷裂等具有重要的作用。疲勞斷裂的特征有兩個方面,即:a.微觀特征。穿晶裂紋擴層(大多數情況)、疲勞條紋。b.宏觀特征。無宏觀塑性變形、擴展條帶、擴展方向垂直于最大主應力方向、徑向臺階、不同數量的疲勞裂紋核存在[3]。

斷裂發生前的疲勞壽命包括裂紋起始和裂紋擴展兩個階段,裂紋起始階段包括位于材料表面的裂紋形核和微觀結構小裂紋擴展;裂紋擴展階段包括離開材料表面后的裂紋擴展。從圖4懸臂梁斷裂處的物理表象推測:斷裂部位的光滑斷點是裂紋形核或者微觀結構小裂紋造成的,其他位置的撕裂紋路是材料裂紋擴展后形成的疲勞紋路,同時結合疲勞斷裂的特征,初步判定本次懸臂梁斷裂屬于疲勞斷裂。

圖4 懸臂梁斷裂處

經過上述3步分析,初步判定可能由于懸臂梁處受力過大引起的疲勞破壞,為此對整柜進行模態和疲勞仿真分析,進一步證實懸臂梁斷裂的根本原因。

模態分析是計算變流器柜體結構的固有頻率和確定柜體結構的振動形式,根據模態結果判定結構的整體或者局部剛度,模態仿真除懸臂梁與整車安裝處約束外,不施加其他載荷[4],對變流器柜體主承重梁進行模態仿真,第1階~第6階的振動頻率及振型如圖5所示,其固有頻率依次是24.3、27.7、29.9、32.1、38.0、38.9 Hz。通過前6階模態發現:各階模態最大位移處多數出現在懸臂梁的端部,即懸臂梁的端部是整個主承重梁最薄弱的部位,因此應該關注懸臂梁處柜體的抗疲勞設計和結構優化。

圖5 第1~第6階頻率及振型圖

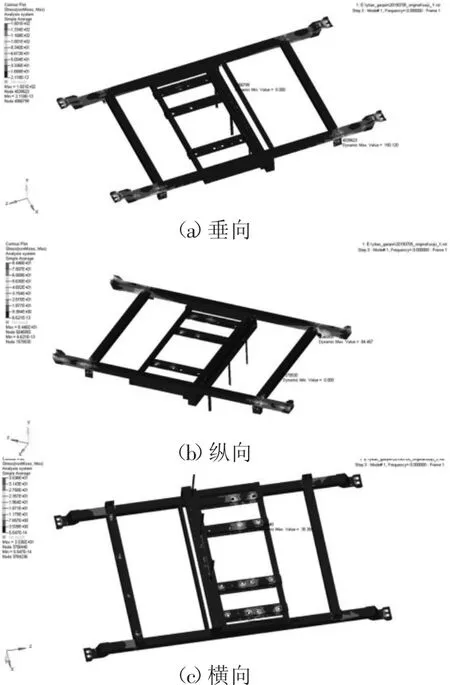

隨機振動疲勞分析,根據標準GB/T21563-2008中規定的ASD頻譜,柜體本身的質量約為800 kg,計算出起始頻率分別是f1=3.42 Hz,f2=102.74 Hz,圖6中的(a)、(b)、(c)分別是垂向、縱向、橫向隨機振動1σ應力分布。

從 圖6(a)中可以看出垂向隨機振動1σ應力最大值為150.1 MPa,發生在懸臂梁與柜體相交的位置,而此處正是做長壽命振動試驗懸臂梁斷裂的位置,通過計算得出垂向的疲勞損傷Dy=2.8,該值大于1,不滿足該方向的疲勞強度要求。

圖6 隨機振動1σ應力分布

從 圖6(b)中可以看出縱向隨機振動1σ應力最大值為84.5 MPa,發生在懸臂梁與柜體相交的位置,通過計算得出縱向的疲勞損傷Dx=0.16,該值小于1,滿足該方向的疲勞強度要求。

從圖6(c)中可以看出橫向隨機振動1σ應力最大值為35.4 MPa,發生在部件懸掛處的位置,通過計算得出縱向的疲勞損傷Dz=0.002,該值小于1,滿足該方向的疲勞強度要求。

綜合圖6數據,該柜體整個疲勞損傷D=Dx+Dy+Dz=2.962,該值大于1,說明該柜體的疲勞強度無法滿足要求,需要進行抗疲勞設計。

綜上所述,經過對斷裂處的材料進行微觀和宏觀分析,加之模態、疲勞仿真進行驗證,可以判定柜體懸臂梁處的斷裂屬于疲勞斷裂,上述分析和仿真為后續柜體的優化及抗疲勞設計指明了方向。

3 抗疲勞設計與仿真驗證

通過上述分析和仿真驗證,本次懸臂梁斷裂為疲勞破壞。薄弱點在懸臂梁與柜體連接處,此處應力集中,撓度較大,為此對此柜體進行多次仿真分析和優化設計,最終優化后的承重梁如圖7所示。

圖7 優化后的承重梁

主要優化點:1)在Y垂向方向增加4根豎直梁;2)在YZ平面增加斜撐;3)在XZ平面增加斜加強板。優化后在YZ平面內,豎直梁、斜撐和懸臂梁形成一個穩定的三角形結構,在XZ平面內,斜加強板、縱梁和懸臂梁也形成了穩定的三角形結構,這樣懸臂梁伸出部分的剛度、強度和穩定性均得到提升,應力集中的部位得以轉移和分散。

為了驗證優化設計后的柜體結構是否滿足要求,對優化后的柜體進行模態和疲勞仿真分析,優化后對變流器柜體主承重梁進行模態仿真,第1階~第6階的振動頻率及振型如圖8所示。其固有頻率依次是24.3、31.9、37.9、38.7、39.4、41.4 Hz。

根據相關文獻提出的振動體系固有頻率計算公式分析中得出,不同方法下得出的系統的剛度與質量及固有頻率的平方成正比[5]:

式中:E代表系統剛度;M代表系統質量;ω代表系統固有頻率。對比優化前后的頻率值和最大位移發生的位置,如圖5和圖8所示,可以看出優化后的柜體骨架整體頻率值ω均有提升,優化后的整體質量M有所增加。根據式(1)可知,優化后的柜體剛度顯著增強,另外,最大位移的發生位置均沒有發生在懸臂梁處,說明懸臂梁的薄弱位置均得到加強。

圖8 優化后第1~第6階頻率及振型圖

優化后柜體主承重的垂向、縱向、橫向隨 機 振 動1σ 應力分布如圖10所示,最大值分別是82.5、50.7、39.1 MPa,通過計算得出的疲勞損傷值分別是:Dy=0.14,Dx=0.012,Dz=0.003,D=Dx+Dy+Dz=0.155。由此可知,無論是單方向的疲勞強度,還是整體的疲勞強度,疲勞損傷值均小于1,柜體的疲勞強度均滿足抗疲勞設計要求。

圖9 優化前后頻率對階數的變化曲線

圖10 優化后隨機振動1σ應力分布

目前,優化后的懸臂梁柜體一次性通過長壽命振動試驗和沖擊試驗,已經在整車上考核近2 a,完全滿足要求,說明懸臂梁柜體的強度、剛度、抗疲勞性能完全能經受現場各種交變載荷、沖擊振動的考驗,已經具備推向市場的能力。

4 懸臂梁抗疲勞設計要點

針對懸臂梁抗疲勞設計的總結和思考:1)柜體的設計不但要關注強度的設計,同時也要關注剛度的設計、抗疲勞設計,比如提高懸臂梁局部材料的厚度及材料等級等,能夠進一步提升和改善懸臂梁的承載能力,從而達到抗疲勞設計的目的;2)懸臂梁是空間結構中常見的一種柔性結構,受到外力時容易引起大變形和振動,且振動衰減較慢,因此針對懸臂梁的設計,凸出來的部分應重視穩定性設計,建議設計成具有穩定性的三角形結構或者由此延伸出的一些穩定性的結構;3)柜體設計過程中,對結構應力比較大、比較集中的地方,鉚釘、螺栓及焊縫的布置應避開這些位置,以免造成斷裂、脫落等不可預測的風險;4)針對軌道交通用懸臂梁設計的柜體,需對其進行強度、剛度及疲勞仿真校核,提前規避設計薄弱點。