航空發動機渦輪葉片的內窺鏡熒光滲透原位檢測

(中國航發四川燃氣渦輪研究院,綿陽 621000)

渦輪葉片作為航空發動機的重要部件,處于發動機工作環境中最惡劣、溫度最高、應力條件最復雜的區域,表面極易產生裂紋等缺陷[1],影響發動機的工作壽命和安全可靠性[2]。故,在發動機地面/高空模擬試驗及外場試飛過程中,需對渦輪葉片進行原位無損檢測,對裂紋等缺陷的產生及擴展進行監測[3]。同時,還要確保發動機內部不能殘留污染物,以免對發動機后續試驗產生影響。因此,采用適當的原位無損檢測方法對發動機渦輪葉片進行監測[4],可以大大減少發動機下臺、分解、上臺的時間及人力、物力的耗損。

結合發動機原位無損檢測要求及實際檢測工況,采用內窺鏡熒光滲透原位檢測法,設計了熒光滲透劑施加與去除裝置,輔以視頻內窺鏡等方法,實現了對試驗臺架上發動機渦輪葉片表面裂紋等缺陷的原位檢測及缺陷尺寸變化的監控。

1 渦輪葉片原位無損檢測的技術難點

航空發動機渦輪分為高壓渦輪和低壓渦輪,位于發動機內腔尾噴處,渦輪葉盤后端分布著后排承力機匣的尾錐和支板等。發動機試驗過程中,臺架上分布著較多的測試線路,其操作空間有限,且渦輪葉片工作區域環境復雜,不允許有多余物質存在,故對渦輪葉片的內窺鏡熒光滲透原位檢測存在以下難點:① 現場檢測空間有限、操作困難;② 零件處于裝配狀態,對后處理要求高,不允許有污染發生;③ 施加、去除滲透劑及顯示觀察結果困難,渦輪葉片處于結構復雜的發動機內部,常規的檢測設備和檢測工藝無法實現;④ 渦輪葉片的表面缺陷檢測靈敏度要求較高,根據渦輪葉片設計要求,熒光滲透檢測靈敏度等級要求達到3級及以上。

2 內窺鏡熒光滲透原位無損檢測方法

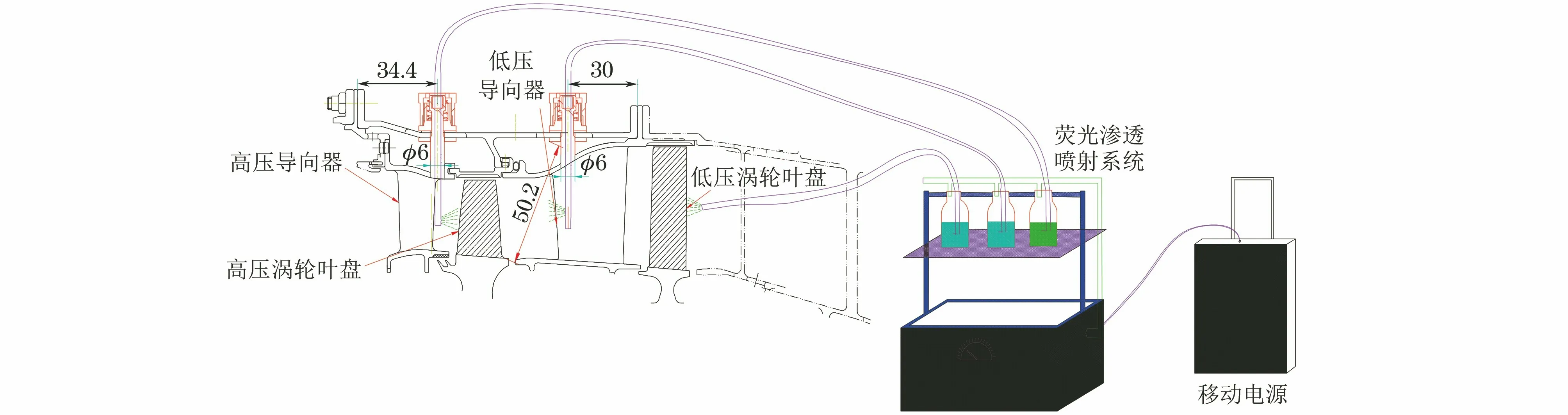

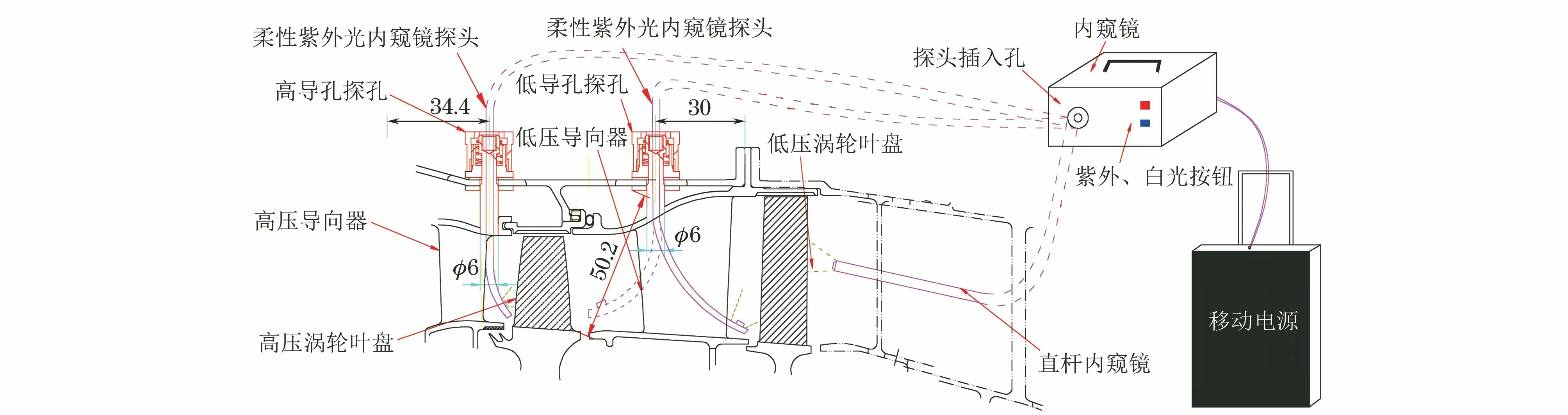

結合發動機渦輪葉片原位檢測實際工況條件,采取溶劑去除型熒光滲透檢測技術。設計制作熒光滲透劑施加、去除裝置,輔以柔性紫外光視頻內窺鏡進行觀察,通過發動機觀察孔及尾噴口對發動機高、低壓渦輪葉片進行全表面熒光滲透檢測(見圖1,2),實現發動機地面/高空模擬試驗臺架以及掛機試飛現場原位無損檢測。

圖1 發動機高、低壓渦輪葉片清洗、滲透工藝操作示意

圖2 發動機高、低壓渦輪葉片原位熒光滲透檢測內窺鏡觀察示意

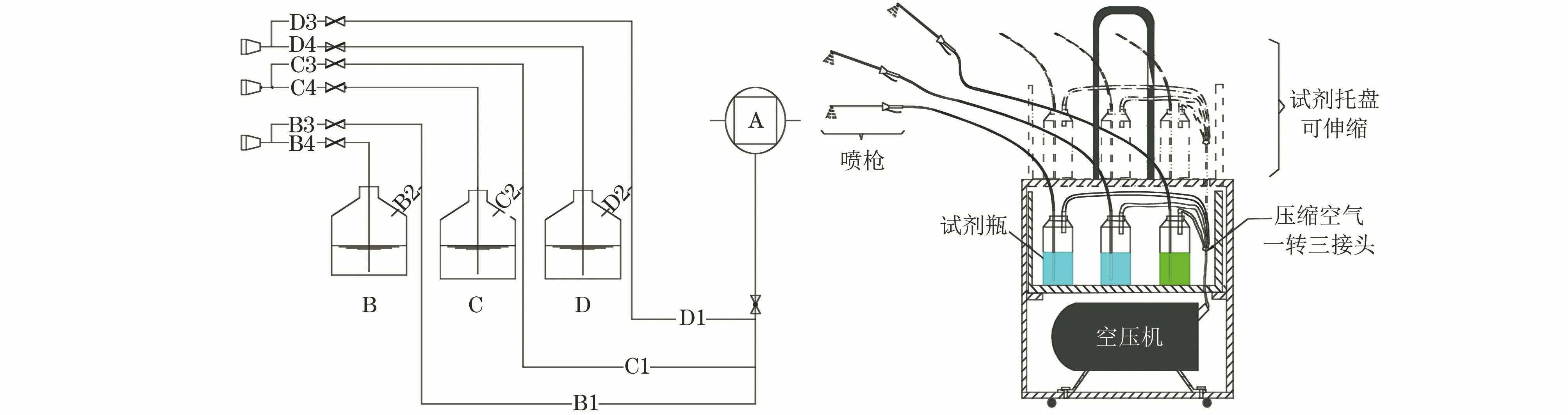

圖3 熒光滲透檢測系統工作原理示意

3 熒光滲透劑施加、去除裝置設計

裝置主要包括熒光滲透噴射系統、發動機內腔殘留滲透液吸除裝置、內窺鏡、便攜式電源幾大部分。

該套熒光滲透檢測系統的工作原理(見圖3)為:空氣壓縮機A工作,將氣體沿管路B1推出,氣體在進入試劑瓶B之前分流,一部分氣體沿B2進入試劑瓶,試劑瓶內氣壓上升,將試劑瓶內的試劑沿管B4推出,并在噴頭處與B3管路分流來的氣體進行氣液混合霧化,保證良好的霧化效果,并最終通過噴槍均勻地噴射在葉片表面。

空壓機供壓范圍為0.1 MPa~0.4 MPa,既能保證滲透劑霧化噴射要求,又不使滲透劑噴射壓力過大而造成檢測結果失效;此外,在B3、B4管路分別安裝了流量調節閥,用以調節出液量和氣液混合的效果,以保證滲透試劑噴射劑量的有效可控;同時,在管路B3處安裝了單向閥,防止液體回流污染滲透試劑;同時配備了3個試劑瓶,每個試劑瓶容量可達1 L,可完全滿足現場3~4臺發動機原位熒光滲透檢測的需求,又可盛裝不同類型的滲透試劑;整套設備采用集成化設計的方式,將熒光滲透各流程設備集成在便攜式儀器箱內,以滿足現場使用需求。

4 熒光滲透原位檢測工藝

4.1 工藝的選擇

常規的熒光滲透檢測工藝主要包括:預清洗、干燥、滲透、去除、干燥、顯像和后處理等流程,但是在編制原位檢測工藝的時候要根據受檢渦輪盤的實際檢測條件,對各個檢測流程進行相應地調整和改進。首先受該渦輪盤檢測空間的限制,不能采取常規的水洗型熒光檢測手段,檢測靈敏度至少應達到3級要求。綜合考慮各方面因素,選擇了溶劑去除型熒光滲透檢測法(Ⅰ類/熒光滲透劑、C法/溶劑去除法、d型/溶劑懸浮顯像劑)。

4.2 檢測材料及儀器的選取

材料采用美國磁通公司ZA-70R熒光檢測耗材組(包含ZL-27A型熒光滲透劑、SKC-S型清洗劑及ZL-9顯像劑),此檢測材料能達到3級檢測靈敏度要求。

在檢測儀器的選用方面,根據GJB 2367A-2005《滲透檢驗》標準規定:在進行熒光滲透檢測時,零件表面黑光輻射照度應不低于1 000 μMW·cm-2。選用高強度便攜式紫外光視頻內窺鏡(用黑白照度計測試:零件表面紫外光照度高于1 000 μMW·cm-2,完全滿足原位熒光滲透檢測的要求)作為UV光源及觀察設備。同時,由于渦輪葉片間空隙較小,存在觀察死角以及需對缺陷幾何尺寸進行測量等問題,故選用柔性探頭對其觀察,以防止漏檢。利用其攝像測量探頭對高強度紫外線探傷手電照射到的缺陷處進行實時觀察、拍照、攝像及測量。同時,還可以利用其白光探頭來觀察葉片清洗的效果。

5 驗證試驗結果及分析

5.1 試驗方案

利用已知缺陷的渦輪盤進行試驗驗證,方案如下所述。

(1) 分解狀態下渦輪葉盤熒光滲透檢測:親水后乳化型熒光滲透檢測+干粉顯像劑(Ⅰ類D法a型),滲透劑ZL-67。

(2) 裝配狀態下渦輪葉盤熒光滲透檢測:溶劑去除型熒光滲透檢測+溶劑懸浮顯像劑(Ⅰ類C法d型),滲透劑ZL-27A。

以上方案的檢測部位均為葉片葉背面。兩方案工藝流程均滿足GJB 2367A-2005規定。

5.2 檢測結果

5.2.1 靈敏度校驗

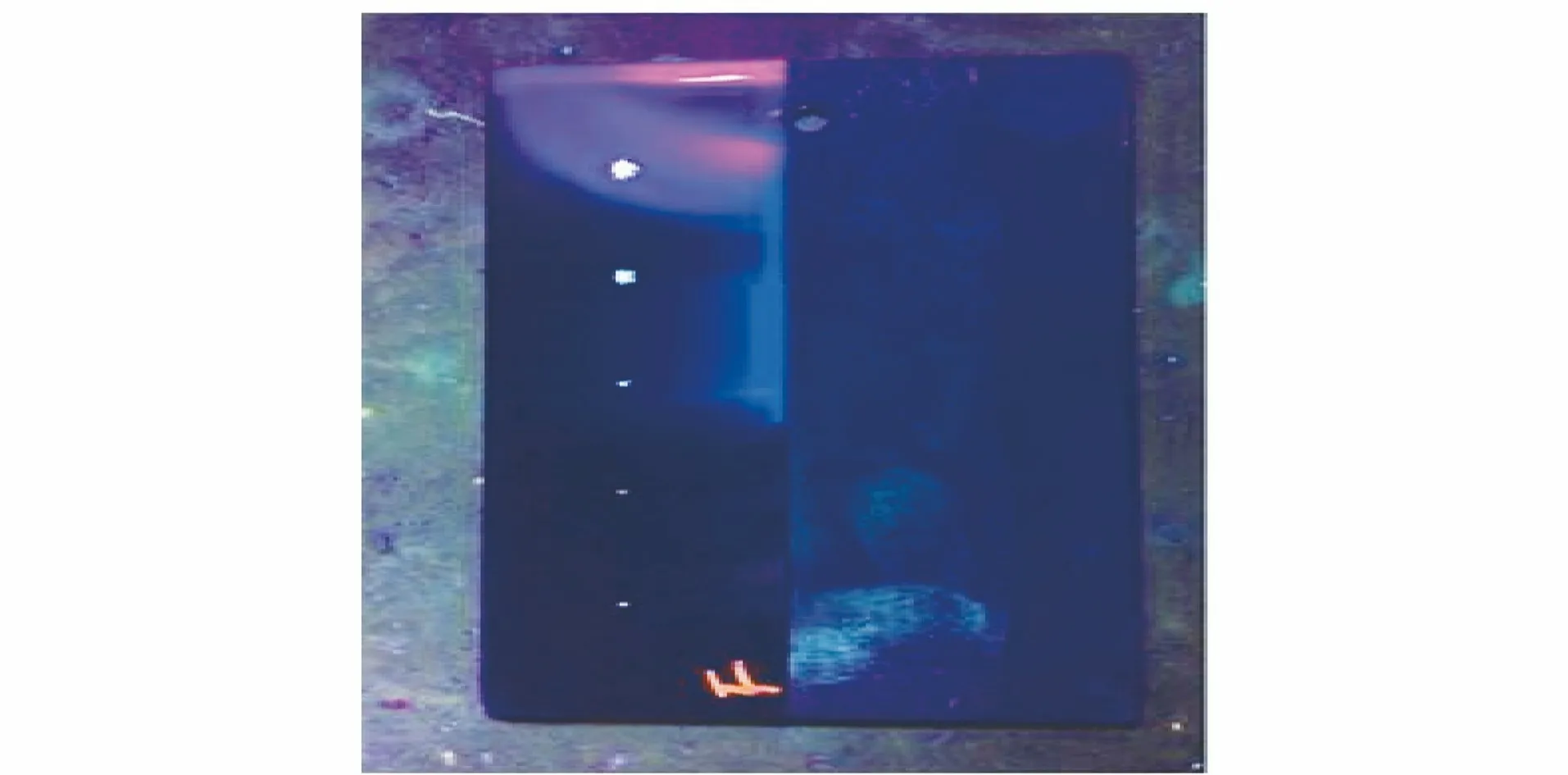

對兩種方法,利用五點靈敏度試塊進行靈敏度測試,其結果均為4點清晰可見,第5點熒光亮度稍暗,如圖4所示。因此兩種方法的系統性能均能到達3~4級靈敏度(高靈敏度~超高級靈敏度),滿足發動機渦輪葉片原位熒光滲透檢測要求(GJB 2367A-2005和HB/Z 61-1998《滲透檢驗》中均要求:航空發動機關鍵零件維護或檢修的檢驗僅允許采用熒光滲透檢測,且檢測靈敏度為3~4級)。

圖4 靈敏度試塊顯示

5.2.2 試驗結果統計

對發動機渦輪盤分別進行親水后乳化型熒光滲透檢測(檢測靈敏度4級)和模擬原位溶劑去除型熒光檢測(靈敏度3~4級),得到以下的結果。

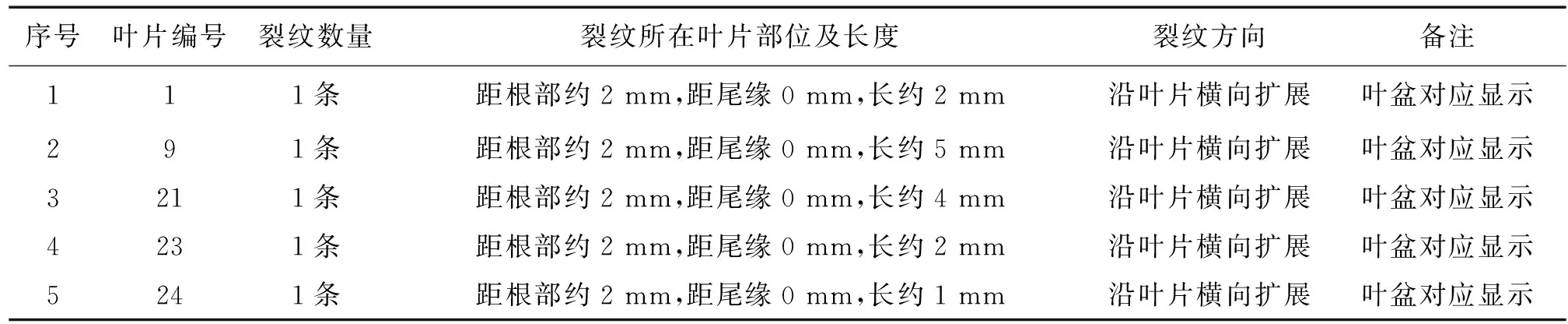

(1) 模擬原位(溶劑去除型熒光滲透檢測+非水濕顯像劑)檢測:發現5個葉片上有裂紋產生,最短裂紋約為1 mm,最長裂紋約為5 mm,裂紋距離葉根約為2 mm。缺陷顯示如圖5所示,具體數據如表1所示。

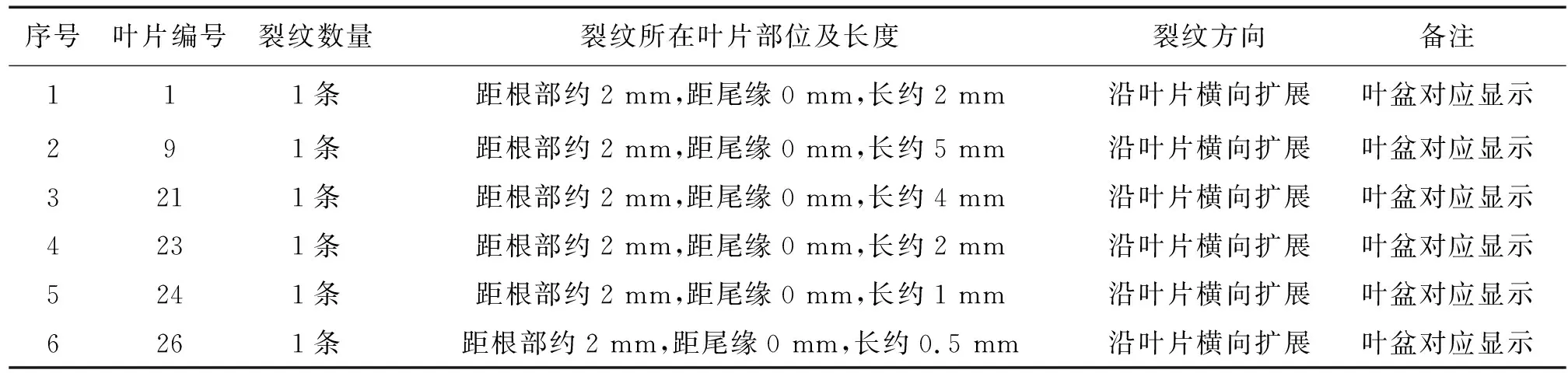

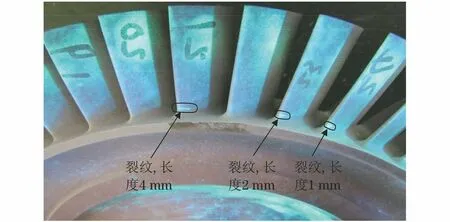

(2) 分解狀態(親水后乳化型熒光滲透檢測+干粉顯像劑)的檢測:發現6個葉片上有裂紋產生,最短裂紋約為0.5mm,最長裂紋約為5mm,裂紋距離葉根約為2mm。缺陷顯示如圖6所示,具體數據如表2所示。

通過對兩次檢測結果的對比分析得出:分解狀態下,渦輪盤經親水后乳化型熒光滲透檢測+干粉顯像劑檢測,在黑光燈下觀察發現6片葉片上有清晰裂紋顯示,裂紋最小長度約0.5 mm,最大長度約5 mm;原位狀態下,渦輪盤經溶劑去除型熒光滲透檢測+非水濕顯像劑原位檢測,在內窺鏡紫外光下觀察發現5片葉片上有清晰裂紋顯示,裂紋最小長度約1 mm,最大長度約5 mm,對于26#葉片上的長度為0.5 mm的裂紋未能有效檢測出。經再次原位試驗驗證,有效檢測出26#葉片裂紋。

圖5 溶劑去除型熒光滲透劑+非水濕顯像劑缺陷顯示

表1 溶劑去除型熒光滲透檢測結果

序號葉片編號裂紋數量裂紋所在葉片部位及長度裂紋方向備注111條距根部約2 mm,距尾緣0 mm,長約2 mm沿葉片橫向擴展葉盆對應顯示291條距根部約2 mm,距尾緣0 mm,長約5 mm沿葉片橫向擴展葉盆對應顯示3211條距根部約2 mm,距尾緣0 mm,長約4 mm沿葉片橫向擴展葉盆對應顯示4231條距根部約2 mm,距尾緣0 mm,長約2 mm沿葉片橫向擴展葉盆對應顯示5241條距根部約2 mm,距尾緣0 mm,長約1 mm沿葉片橫向擴展葉盆對應顯示

表2 親水后乳化型熒光滲透檢測結果

圖6 親水后乳化型熒光滲透檢測缺陷顯示

5.3 試驗結果對比分析

由此得出,兩種方法的檢測結果差異較小,在不可視工況條件下,溶劑去除型熒光滲透檢測+非水濕顯像劑原位檢測能夠保證長度1.0 mm以上的缺陷檢出率,但無法保證能檢出長度1.0 mm以下的缺陷。檢測靈敏度完全可以滿足對發動機臺架試驗及外場試飛過程中渦輪葉片表面裂紋的原位檢測及擴展監測要求。因此,發動機渦輪葉片內窺鏡熒光滲透原位檢測方法及工藝是完全可行的。

6 結語

對內窺鏡熒光滲透檢測設備進行了集成,設計了針對發動機渦輪葉片的內窺鏡熒光滲透原位無損檢測工藝,該工藝可解決渦輪葉片的滲透原位檢測難題。研究成果已應用于航空發動機的日常維護和定期檢測中,并取得了良好效果,有效地減少了維護人員的工作量,縮短了現場檢測時間,提高了檢測效率。