石英纖維復(fù)合材料熱加載激光剪切散斑檢測有限元分析

(航空工業(yè)濟(jì)南特種結(jié)構(gòu)研究所 高性能電磁窗航空科技重點(diǎn)實(shí)驗(yàn)室,濟(jì)南 250023)

石英纖維復(fù)合材料因其組分的多樣性和不均勻性,結(jié)構(gòu)的復(fù)雜性,以及成型中工藝的不穩(wěn)定性,在制造過程中不可避免地會(huì)產(chǎn)生內(nèi)部缺陷和損傷[1];在服役過程中受應(yīng)力和環(huán)境載荷的影響,復(fù)合材料內(nèi)部也會(huì)產(chǎn)生不同程度的損傷[2]。不論是制造過程中還是服役過程中產(chǎn)生的缺陷都會(huì)對復(fù)合材料的性能產(chǎn)生巨大影響[3-4]。因此,在復(fù)合材料的制造及使用過程中,采用合適的無損檢測技術(shù)對其進(jìn)行有效檢測,確保其質(zhì)量的可靠性是至關(guān)重要的。

復(fù)合材料主要的無損檢測方法有超聲檢測、紅外熱成像[5]、X射線[6]、聲發(fā)射、激光剪切散斑[7]等,其中,激光剪切散斑檢測是一種比較新穎有效的無損檢測方法,近年來廣泛應(yīng)用于復(fù)合材料內(nèi)部缺陷的檢測中,具有非接觸、無污染、不受工件幾何外形和尺寸限制、可現(xiàn)場檢測、檢測靈敏度高、檢測效率高等優(yōu)點(diǎn)。其本質(zhì)是一種數(shù)字光學(xué)干涉技術(shù),檢測原理是:在載荷作用下,材料缺陷區(qū)域的表面會(huì)產(chǎn)生微變形(即離面位移),通過工業(yè)CCD相機(jī)對缺陷變形前后激光散斑場的采集,并利用圖像處理等技術(shù)實(shí)現(xiàn)對缺陷位置、大小的分析,測量離面位移是實(shí)現(xiàn)缺陷檢測和識別的關(guān)鍵。

研究學(xué)者對碳纖維復(fù)合材料激光剪切散斑檢測能力、檢測精度和檢測適用性研究較多[8-14],普遍采用有限元分析對離面位移進(jìn)行計(jì)算,但對石英纖維復(fù)合材料激光剪切散斑檢測技術(shù)的研究還較少。郭廣平[15]采用計(jì)算機(jī)模擬技術(shù)研究了錯(cuò)位量大小對條紋圖的影響,提出了條紋圖解釋的“對點(diǎn)位移差”理論。賈曉艷[16]、涂俊[17]、郭孝歡[18]等運(yùn)用有限元分析方法對真空加載下蜂窩夾層結(jié)構(gòu)缺陷外表面產(chǎn)生的離面位移進(jìn)行了計(jì)算。侯日立[19]針對熱加載激光剪切散斑檢測,通過有限元分析研究了加載溫度、加熱時(shí)間、冷卻時(shí)間對檢測信號的影響規(guī)律。

學(xué)者們對激光剪切散斑檢測真空加載的有限元分析研究較多,而對熱加載分析的研究較少,已有研究采用溫度加熱和冷卻來模擬熱加載,這與實(shí)際檢測過程尚存在一定差距。筆者以熱流密度作為加載載荷來模擬熱加載過程,借助ABAQUS有限元分析軟件,采用順序耦合熱應(yīng)力分析方法,對石英纖維復(fù)合材料盲孔缺陷熱加載激光剪切散斑檢測進(jìn)行有限元分析,研究了加載載荷、加熱時(shí)間、冷卻時(shí)間以及盲孔缺陷直徑和深度對檢測信號的影響規(guī)律,為后續(xù)檢測試驗(yàn)提供了理論指導(dǎo)。

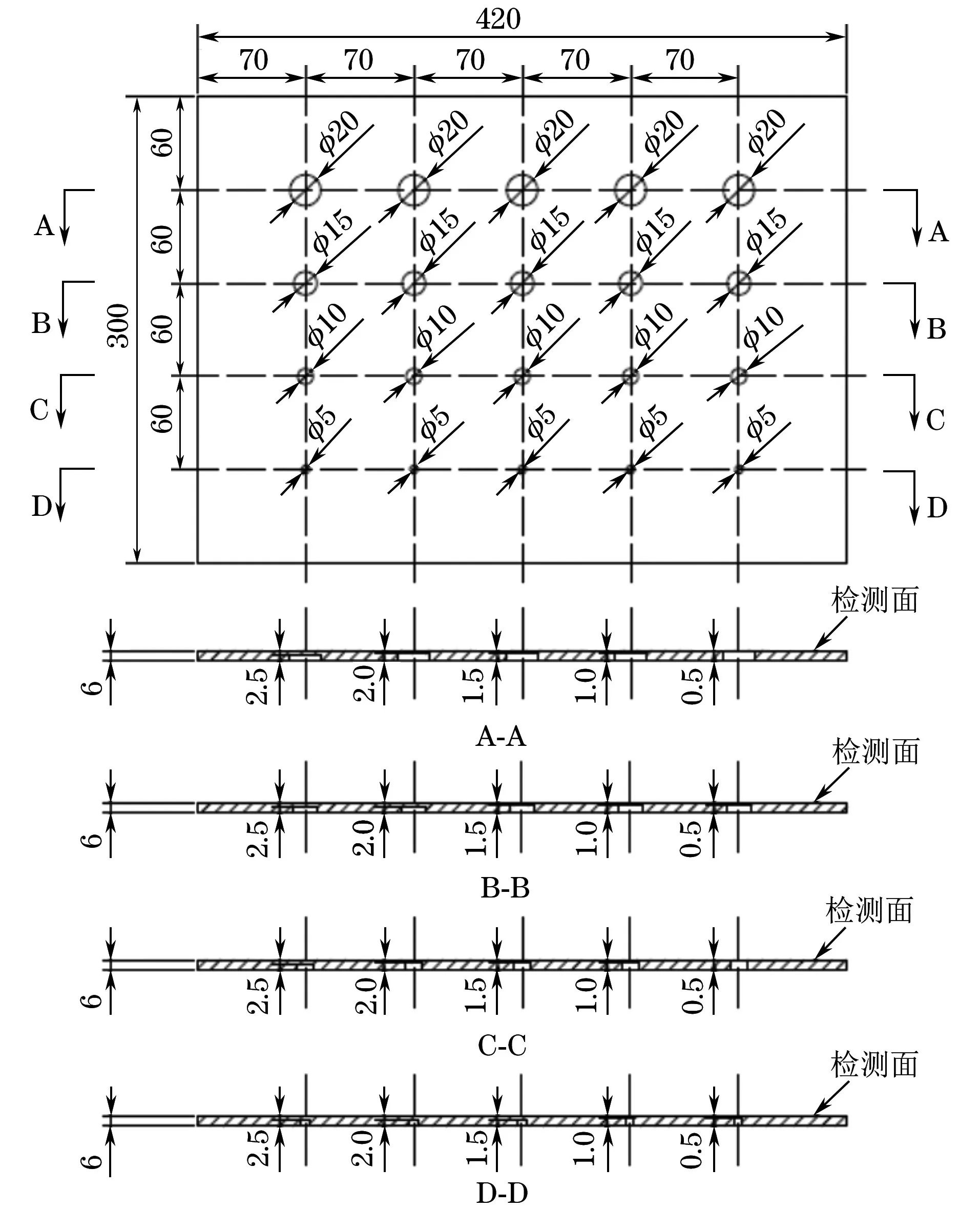

圖1 盲孔缺陷平板試樣結(jié)構(gòu)

圖2 盲孔缺陷平板試樣有限元分析模型

1 模型建立

圖1所示為盲孔缺陷平板試樣結(jié)構(gòu),首先制備尺寸(長×寬×厚)為420 mm×300 mmX6 mm的實(shí)芯層壓板,然后在其背面鉆不同直徑和不同深度的平底孔,用來模擬復(fù)合材料內(nèi)部孔洞缺陷。將單個(gè)盲孔缺陷作為研究對象,建立有限元分析模型(見圖2)。其中圖2(a)所示為尺寸(長×寬)為100 mm×100 mm,帶有單個(gè)不同尺寸盲孔缺陷的平板試樣結(jié)構(gòu)示意圖,圖2(b)所示為對盲孔缺陷平板試樣的鋪層設(shè)計(jì)示意圖,試樣的鋪層角度為0O和90O,試樣厚度為6 mm,每一鋪層厚度為0.2 mm,共計(jì)鋪層數(shù)為30層。所采用的復(fù)合材料的材料參數(shù)如表1所示。

熱加載檢測過程中對試樣表面進(jìn)行加熱,缺陷區(qū)與非缺陷區(qū)的熱傳導(dǎo)特性存在差異,熱傳導(dǎo)在缺陷區(qū)受阻,形成熱量堆積,產(chǎn)生較大熱應(yīng)力,進(jìn)而導(dǎo)致局部產(chǎn)生較大程度的熱變形,因此對熱加載檢測過程的模擬是一個(gè)瞬態(tài)的熱力耦合分析問題。采用順序耦合熱應(yīng)力分析方法,先進(jìn)行熱傳導(dǎo)分析,再將溫度結(jié)果導(dǎo)入穩(wěn)態(tài)熱應(yīng)力分析模塊中,從而實(shí)現(xiàn)瞬態(tài)熱力耦合分析。

表1 復(fù)合材料的材料參數(shù)

現(xiàn)有的熱加載激光剪切散斑檢測通常采用鹵素?zé)艏訜幔瑱z測過程中使用風(fēng)扇保證空氣的強(qiáng)制對流。在進(jìn)行熱傳導(dǎo)分析時(shí),試樣與外界的熱交換方式主要為熱輻射和熱對流兩種方式,主要分為加熱和冷卻兩個(gè)階段,加熱過程采用等效熱流密度加載的方式,熱流密度表示單位時(shí)間內(nèi)通過單位面積的熱量,可用式(1)表示。

q=P/S

(1)

式中:P為熱流率(功率);S為截面面積。

由式(1)可知,通過熱流率和加熱面的有效面積就可以估算出熱流密度的大小。

2 試驗(yàn)結(jié)果分析

圖3(a)所示為加熱時(shí)間為3 s,冷卻時(shí)間為50 s時(shí),直徑20 mm,深度2 mm的盲孔缺陷有限元分析表面位移示意,從圖3(a)中可知缺陷區(qū)域表面變形情況與非缺陷區(qū)域變形情況存在明顯差異,邊緣區(qū)域因在分析過程中施加了固定約束,因此位移量為0 mm,變形圖顯示的是模型沿z軸負(fù)方向的位移情況,可直接讀取各節(jié)點(diǎn)位移;沿圖3(a)中的線1長度方向(從左到右)獲得各節(jié)點(diǎn)位移量,得到離面位移-位置曲線如圖3(b)所示,從圖中可知,缺陷區(qū)域位移明顯大于其他非缺陷區(qū)域的,因此可以通過建立的分析模型及加載方法來實(shí)現(xiàn)對熱加載激光剪切散斑檢測的有限元分析。

圖3 熱加載下,直徑20 mm,深度2 mm盲孔缺陷的有限元分析表面位移示意及離面位移-位置曲線

2.1 加載載荷對檢測信號的影響

熱加載激光剪切散斑檢測采用的鹵素?zé)艄β释ǔ?00,1 000,2 000 W,能量傳播時(shí)有多種形式的損失,約為50%,檢測過程中試樣的最大面積為0.126 m2,可計(jì)算得出等效熱流密度q約為2 000,4 000,8 000 W·m-2,選取此3個(gè)載荷為變量,研究不同加載載荷對激光剪切散斑檢測信號的影響,加熱時(shí)間為3 s,冷卻時(shí)間為50 s。圖4所示為直徑20 mm,深度2.5 mm盲孔缺陷在不同加載載荷下的離面位移-位置曲線,從圖中可以看出,隨著加載載荷的增大,盲孔缺陷區(qū)域表面的離面位移逐漸增大,同時(shí)非缺陷區(qū)域的離面位移也隨之增大,即載荷過大會(huì)使被檢試樣產(chǎn)生較大的整體變形,無法有效突出缺陷區(qū)域的變形情況,影響最終檢測效果。

圖4 不同加載載荷下,直徑20 mm,深度2.5 mm盲孔缺陷的離面位移-位置曲線

涂俊[18]在其碩士論文中提到當(dāng)施加載荷使缺陷變形達(dá)到2 μm以上時(shí),激光剪切散斑設(shè)備才可以得出可靠的檢測結(jié)果,因此以參考值2 μm(見圖4)作為衡量盲孔缺陷能否被有效識別的依據(jù)。從圖4中還看出,當(dāng)加載載荷為2 000 W·m-2時(shí),盲孔缺陷試樣的離面位移均在參考值2 μm以下,缺陷無法被有效識別;隨著載荷的增大,盲孔缺陷試樣的離面位移逐漸增大,并超過參考值,缺陷能被識別出來。故,在實(shí)際檢測過程中,可通過增大加載載荷的方式來提高缺陷的檢測能力,但載荷過大會(huì)導(dǎo)致整體變形較大,影響檢測效果。

2.2 加熱時(shí)間對檢測信號的影響

激光剪切散斑檢測熱加載時(shí),可通過調(diào)整加熱時(shí)間來改善缺陷的檢測效果,文中研究了不同加熱時(shí)間對檢測信號的影響,選取的加熱時(shí)間為3,5,10,15,20 s,冷卻時(shí)間為50 s,加載載荷為4 000 W·m-2。圖5所示為上述不同加熱時(shí)間下,直徑20 mm,深度2 mm盲孔缺陷的離面位移-位置曲線,從圖中可以清楚地看出,隨著加熱時(shí)間的增加,盲孔缺陷區(qū)域的離面位移逐漸增大,超過參考值2 μm的幅度也在逐漸增大,同時(shí)非缺陷區(qū)域的離面位移也在增大,因此增加加熱時(shí)間可以有效提高缺陷的檢測能力和檢測精度,但由于加熱時(shí)間的增加會(huì)導(dǎo)致試樣整體變形變大,影響最終檢測效果;另外,加熱時(shí)間增加時(shí),勢必會(huì)增加檢測時(shí)間,影響檢測效率。

圖5 不同加熱時(shí)間下,直徑20 mm,深度2 mm盲孔缺陷的離面位移-位置曲線

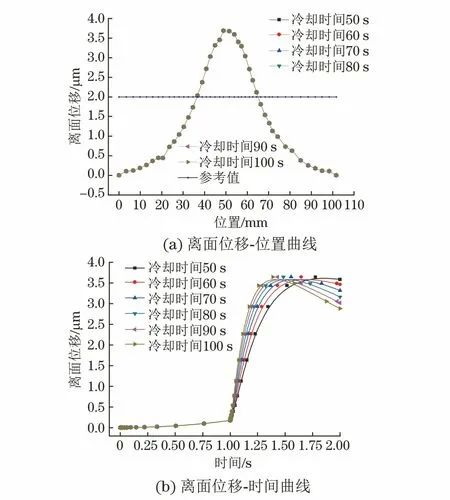

2.3 冷卻時(shí)間對檢測信號的影響

激光剪切散斑檢測熱加載時(shí),可通過調(diào)整冷卻時(shí)間來改善缺陷的檢測效果,文中研究了不同冷卻時(shí)間對檢測信號的影響,選取的冷卻時(shí)間為50,60,70,80,90,100 s,加熱時(shí)間為3 s,加載載荷為4 000 W·m-2。圖6所示為上述不同冷卻時(shí)間下,直徑20 mm,深度2 mm盲孔缺陷的有限元分析結(jié)果。從圖6(a)中可以看出隨著冷卻時(shí)間的延長,盲孔缺陷離面位移變化不大。

圖6 不同冷卻時(shí)間下,直徑20 mm,深度2 mm盲孔缺陷的有限元分析結(jié)果

文章采用順序耦合熱應(yīng)力分析方法,對復(fù)合材料盲孔缺陷熱加載激光剪切散斑檢測進(jìn)行有限元分析,首先對盲孔缺陷試樣進(jìn)行瞬態(tài)熱傳導(dǎo)分析,設(shè)置不同的加熱時(shí)間和冷卻時(shí)間,然后將溫度分析結(jié)果導(dǎo)入穩(wěn)態(tài)熱應(yīng)力分析模塊中,穩(wěn)態(tài)熱應(yīng)力分析時(shí)將瞬態(tài)熱傳導(dǎo)分析的時(shí)間歷程重新劃分到兩個(gè)時(shí)間步中,圖6(b)所示為盲孔缺陷在不同冷卻時(shí)間下的離面位移-時(shí)間曲線,曲線分為2個(gè)階段。其中,第一階段為01 s加熱階段,此時(shí)離面位移變化不大;第二階段為12 s冷卻階段,此時(shí)離面位移迅速增大,當(dāng)冷卻時(shí)間為50 s時(shí),離面位移隨著冷卻時(shí)間的延長逐漸趨于穩(wěn)定,當(dāng)冷卻時(shí)間大于50 s時(shí),離面位移隨著冷卻時(shí)間的延長逐漸減小,這是由于隨著冷卻時(shí)間的延長,試樣表面溫度逐漸降低,熱變形恢復(fù)。延長冷卻時(shí)間并不能使盲孔缺陷離面位移增大,但是會(huì)引起冷卻階段離面位移的減小。由于冷卻階段溫度變化比較平緩,更利于檢測信號的獲取的,從而有利于缺陷的識別,因此實(shí)際檢測過程中,得到的結(jié)果更多的是冷卻階段的檢測結(jié)果,但同時(shí)會(huì)增加檢測時(shí)間,影響檢測效率。

圖7 不同直徑和深度盲孔缺陷的離面位移

2.4 缺陷直徑和深度對檢測信號的影響

圖7所示為加載載荷為4 000 W·m-2,加熱時(shí)間為3 s,冷卻時(shí)間為50 s時(shí),不同直徑和深度盲孔缺陷的離面位移分析結(jié)果。從圖7中可以清楚地看到,不同直徑的盲孔缺陷隨著缺陷深度的逐漸增大,缺陷區(qū)域表面的離面位移逐漸減小,深度小于1 mm時(shí),離面位移下降幅度較大,可確定激光剪切散斑檢測技術(shù)對淺表缺陷具有較好的檢測效果。不同深度的盲孔缺陷隨著缺陷直徑的逐漸增大,缺陷區(qū)域表面的離面位移逐漸增大,深度越小,離面位移的增大幅度越大。以參考值2 μm作為缺陷識別的依據(jù),可知不同深度的直徑5 mm的盲孔缺陷均未被有效識別,深度大于1 mm的直徑10 mm的盲孔缺陷未被有效識別,不同深度的直徑15 mm和20 mm的盲孔缺陷均能被有效識別,因此盲孔缺陷的直徑和深度共同影響激光剪切散斑檢測信號,盲孔缺陷直徑越大,深度越小,越容易被檢測出來,可以初步確定激光剪切散斑檢測技術(shù)的缺陷檢測精度為深度≤1 mm,直徑≥10 mm。

綜合考慮盲孔缺陷直徑和深度對激光剪切散斑檢測信號的影響,圖8所示為熱加載下,不同徑深比盲孔缺陷的離面位移變化情況,由圖可知,當(dāng)盲孔缺陷徑深比≤5時(shí),缺陷的離面位移小于參考值2 μm,可以預(yù)測缺陷檢測效果不佳,檢測精度低。

圖8 不同徑深比盲孔缺陷的離面位移變化

3 結(jié)論

(1) 增大加載載荷可提高缺陷的檢測能力,但載荷過大會(huì)導(dǎo)致試樣整體變形較大,影響檢測效果;增加加熱時(shí)間可以有效提高缺陷的檢測能力和檢測精度,但會(huì)導(dǎo)致試樣整體變形較大,影響最終檢測效果,同時(shí)會(huì)增加檢測時(shí)間,影響檢測效率。

(2) 延長冷卻時(shí)間并不能提高缺陷的檢測能力,但可以提高缺陷的識別能力,改善缺陷的最終檢測效果,同時(shí)會(huì)增加檢測時(shí)間,影響檢測效率。

(3) 盲孔缺陷的直徑和深度共同影響激光剪切散斑檢測信號,盲孔缺陷直徑越大,深度越小,越容易被檢測出來,當(dāng)盲孔缺陷徑深比≤5時(shí),缺陷的離面位移小于參考值2 μm,可以預(yù)測缺陷檢測效果不佳,檢測精度低。

(4)可以初步確定激光剪切散斑檢測技術(shù)的缺陷檢測精度為深度≤1 mm,直徑≥10 mm。