基于VMD的甩負荷試驗尾水管壓力分析及預測

曹林寧,蔣 磊,陳忠賓,倪海梅

(1.河海大學能源與電氣學院,南京 210098;2.江蘇國信溧陽抽水蓄能發電有限公司,江蘇 溧陽 213300)

0 引 言

機組甩負荷試驗[1-4]是抽水蓄能電站正常投運前的考核之一,是檢驗主機、調速器、勵磁系統最重要的試驗項目。對于多臺機組共用引水及尾水系統的水電站,現場甩負荷試驗遵循從單機到多機、從甩部分負荷到全部負荷的順序。機組在并網正常運行時發電機出口斷路器突然斷開,輸出的電磁力矩為零,轉動力矩將使機組轉速持續升高,抑制轉速升高則需要導葉快速關閉,水流狀態的劇烈變化引起輸水管道中巨大的水錘壓力,而水流沖擊各過流部件又會產生巨大的脈動,導致現場實測壓力數據信息混亂[5, 6]。轉速的測量信號表達比較直觀,為了提取壓力信號中的有用信息,鈄錦周、王衛玉[7]等人基于自相關系數將EMD分解出的本征模態函數分成信號主導分量及噪聲主導分量,對噪聲主導分量進行小波軟閾值降噪處理后重構信號;于曉東、潘羅平[8]基于變分模態分解和排列熵法完成了對水輪機脈動信號的去噪,相對于經驗模態分解提高了重構后信號與原始信號的相關性;王翰、羅興锜[9]等人采用經驗模態分解和指標能量結合方法對尾水管動態信號進行了模式識別,分析了復雜而特殊的水輪機動態特征信息;楊桀彬、楊建東[10]等人利用模型試驗脈動壓力等值線圖并結合甩負荷工況軌跡線圖模擬出脈動壓力幅值,較準確地預測出過渡過程中的總動水壓力。

本文基于VMD算法對真機甩負荷試驗數據進行分解,提取尾水管進口水壓力的趨勢項和脈動項,對不同工況下的脈動項進行頻譜分析,結合一維計算對一管多機滿出力同時甩全負荷時的尾水管進口總壓力進行預測。

1 VMD算法數據分解準則

VMD算法是Dragomiretskiy等人提出的一種非平穩信號分解算法[11-13],分解出的模態函數定義為調幅調頻信號uk(t)=Ak(t)cos[φk(t)],算法迭代流程如下:

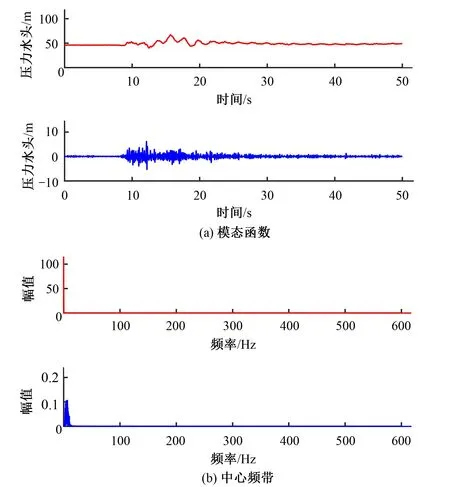

VMD算法基于嚴格的數學理論推導且具有良好的自適應性,算法定義分解出的每個本征模態函數(IMF)都有一個明確的中心頻帶。現場甩負荷試驗水壓力波動由流量變化引起的水錘壓力與不同激勵引起的脈動壓力組成[14, 15],水錘壓力表現為頻率為零的均值壓力,脈動壓力通過主頻大小確定能量來源。算法本身通過中心頻帶分解非平穩信號的方法應用于甩負荷試驗壓力數據是可行的。信號分解需輸入模態數K值,本文采用預分解法確定K值:預先設定合適的K值為N,觀測分解所得各IMF中心頻率是否重疊,若重疊則說明出現過分解,此時取K=N-1;若并未發生重疊則說明欠分解,此時取K=N+1,繼續對原始數據進行分解,直至得到滿足條件的K值。

2 實例分析

2.1 甩負荷試驗尾水管進口壓力分解

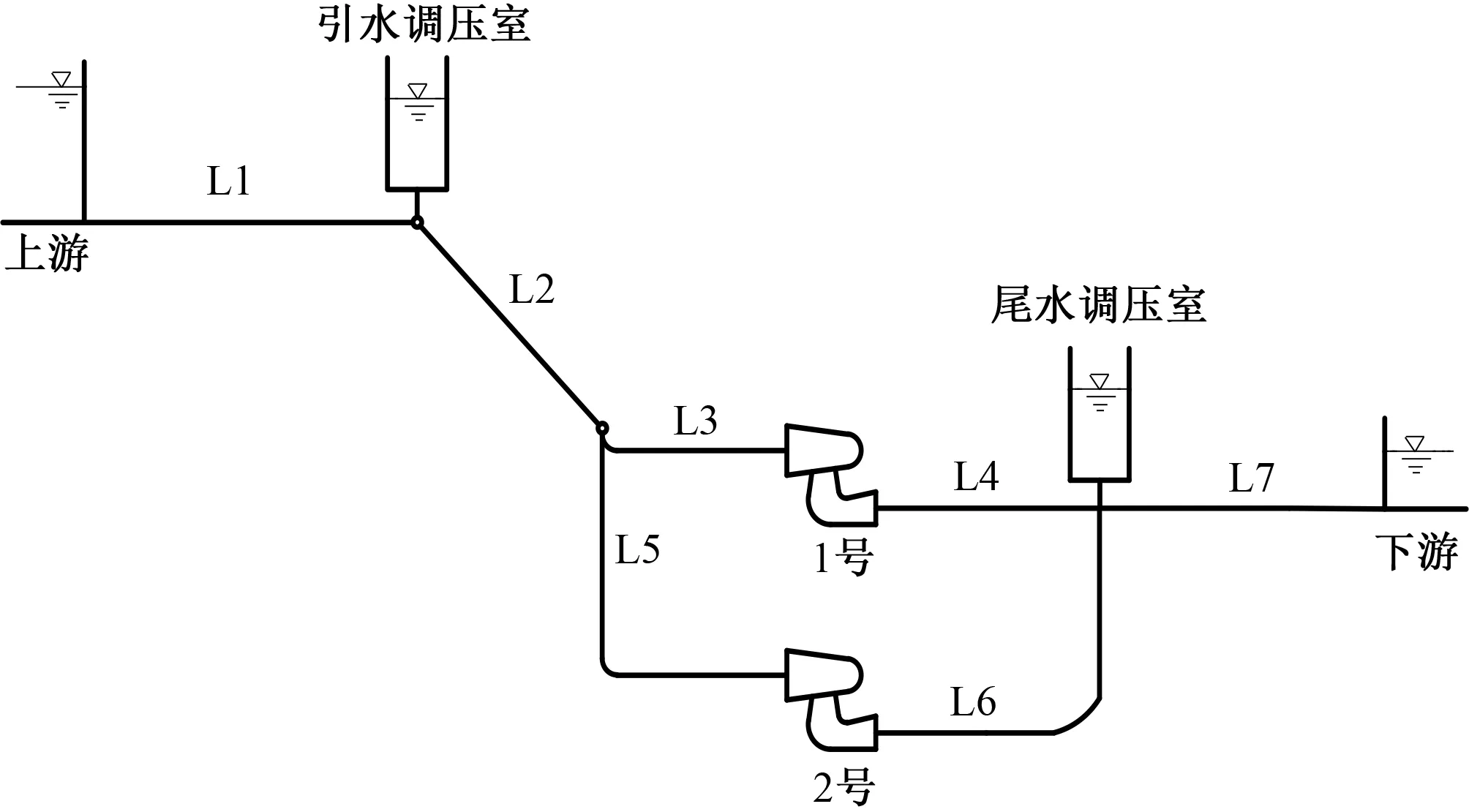

本文借用某抽水蓄能電站現場甩負荷試驗進行數據分析。電站輸水系統平面布置見圖1,基本參數見表1。

圖1 某抽水蓄能電站布置圖Fig.1 Schematic diagram of pumped storage power station

本電站過渡過程保證值:

表1 電站基本參數表Tab.1 Basic parameters of power station

(1)蝸殼進口處最大壓力水頭值不大于580 m;

(2)水泵水輪機最大轉速上升值不大于40%;

(3)尾水管進口處的最小壓力水頭值不小于10 m。

現場依次采用單機25%、50%、75%、100% 4個負荷點和一管雙機25%、50%、75%、100% 4個負荷點進行試驗。壓力傳感器的采樣頻率為1 200 Hz,在試驗前對傳感器引出的測量管道進行了排氣處理,減小干擾信號引起的測量誤差。選取4個甩負荷工況進行分析,見表2,其中一管雙機滿出力同時甩全負荷為待預測工況。

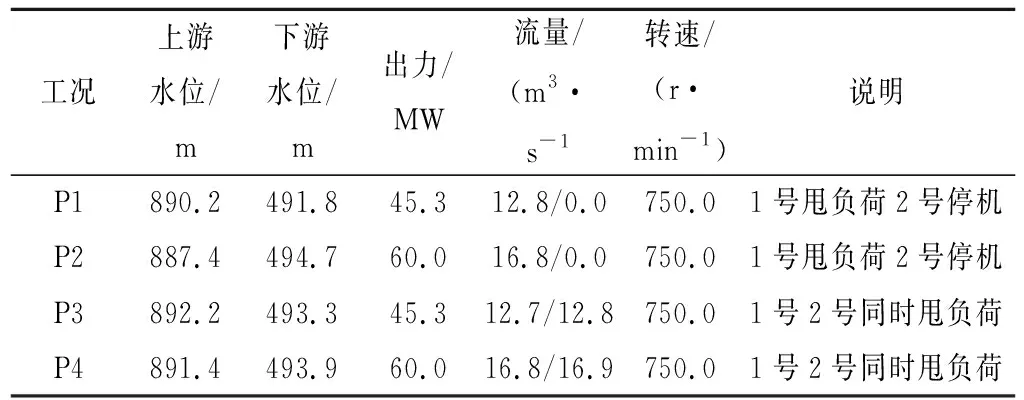

表2 甩負荷工況表Table 2. Load rejection condition table

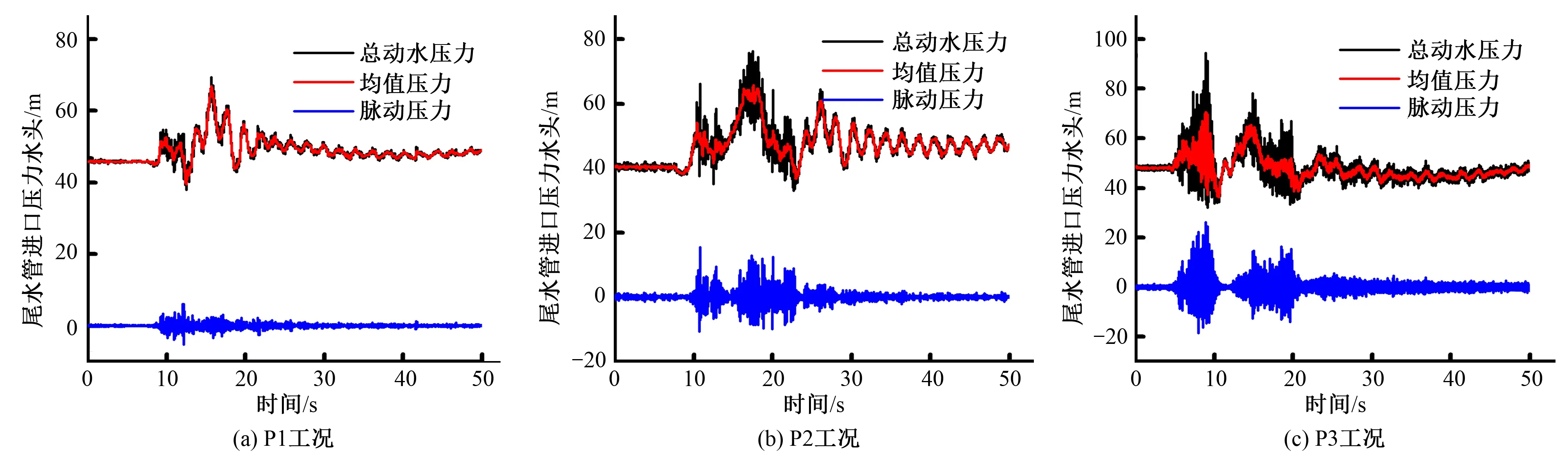

以P1工況為例,算法將實測尾水管進口壓力分為兩個模態函數見圖2,IMF1對應的頻帶中心頻率接近于0,則提取IMF1為均值壓力,從總壓力中減去均值壓力提取為脈動壓力。3個工況尾水管進口實測壓力經過特征提取后的壓力波動信號見圖3。

圖2 P1工況尾水管進口壓力分解圖Fig.2 Decomposition diagram of inlet pressure of draft tube in P1 working condition

圖3 脈動壓力特征提取圖Fig.3 Feature extraction diagram of pulsating pressure

由圖3可以看出,邊界條件一定時,單機甩全負荷脈動壓力幅值大于單機甩部分負荷脈動壓力幅值,雙機同時甩負荷脈動壓力幅值大于單機甩同等負荷脈動壓力幅值。

2.2 尾水管進口壓力脈動項頻譜分析

通過轉速變化曲線確定甩負荷開始時刻,同時引入無量綱參數H表示脈動壓力,消除水頭變化帶來的影響,截取原始數據長度40 s進行時域分析見圖4。

(1)

式中:γ是水的重度,值為9 810 N/m3;Hg為不同工況下水電站毛水頭。

圖4 P1、P2、P3工況轉速變化與脈動壓力圖Fig.4 Diagram of rotation speed change and pulsating pressure in P1, P2 and P3 working conditions

由圖4可以看出轉速變化曲線到達第一個波峰,此時機組到達飛逸進入制動區,脈動壓力幅值增大到最大;隨著轉速降低,脈動幅值急劇減小;轉速變化曲線到達第二個波峰,脈動壓力幅值也增大到峰值,即脈動壓力幅值呈現與轉速相近的變化趨勢。

混流式水泵水輪機的壓力脈動來源主要是高頻的動靜干涉、低頻的旋轉失速以及尾水渦帶,其對應頻率如表3所示。

表3 混流式水泵水輪機壓力脈動成分表Tab.3 Francis pump turbine pressure fluctuation composition table

為了識別尾水管進口脈動壓力激勵源,對3個工況分解所得脈動壓力進行傅里葉變換,結果見圖5。

由圖5(d)可以讀出3個工況尾水管進口脈動壓力主頻依次為4.6、6.4和24.9 Hz,通過時頻圖找到對應工況主頻發生時刻,由圖4轉速變化圖讀取對應時刻機組轉速并換算為機組轉頻依次為15.1、12.8和14.3 Hz,即3個工況的尾水管進口脈動壓力主頻依次為對應時刻機組轉頻的0.3、0.5和1.7倍,數據表明尾水管進口脈動壓力主要集中在低于30 Hz的頻段,高頻段的動靜干涉未對甩負荷過程中的尾水管進口脈動壓力產生影響。

2.3 尾水管進口總壓力預測

為防止現場甩負荷試驗尾水管進口出現水柱分離現象,需要在試驗之前對一管多機滿出力同時甩全負荷工況進行壓力預測。工程上主要計算機組在過渡過程壓力波動曲線極值是否滿足保證值要求。本電站P1、P2、P3為已測工況,P4為待測工況。基于特征線法的P4工況一維數值仿真結果見圖6。

由于特征線法采用彈性水擊數學模型忽略了脈動壓力的影響,圖6所示的尾水管進口壓力曲線非常光滑,與現場實測試驗數據并不吻合。在提取了P1、P2、P3工況尾水管進口脈動壓力基礎上,本文從兩個方向分別反演計算P4工況尾水管進口總壓力。P4工況尾水管進口總壓力預測由均值壓力與脈動壓力組成如公式(2)所示。

P4總=P4均值+P4脈動

(2)

圖5 P1、P2、P3工況脈動壓力時頻圖Fig.5 Time-frequency diagram of pulsating pressure in P1, P2 and P3 working conditions

圖6 一維數值仿真計算結果圖Fig.6 Results of one-dimensional numerical simulation

其中均值壓力基于特征線法一維數值計算,脈動壓力分別由P2和P3工況分解所得。在統一了一維仿真計算步長與現場數據采樣頻率之后,預測得到的P4工況尾水管進口總動水壓力如圖7所示。

由圖7可以看出:P3工況反演計算P4工況相對于P2工況反演計算更好地擬合實測數據,其尾水管進口預測總壓力波動與現場實測數據在5~20 s吻合較好,0~5 s的初始靜水壓力相差較大,在20~40 s內預測結果水流波動比實測結果收斂更迅速。

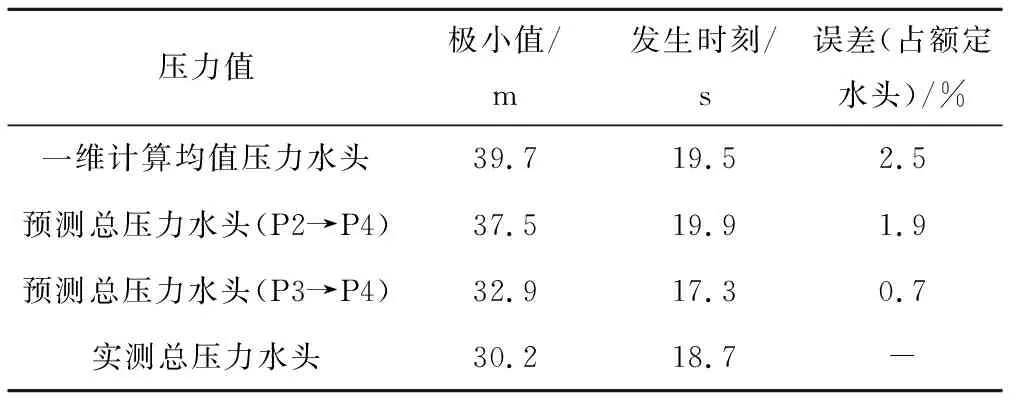

分別提取P4工況尾水管進口一維計算均值壓力、兩種方案預測總壓力、實測總壓力曲線的極小值如表4所示。

表4 尾水管進口壓力極值對比表Tab.4 Extreme value comparison of inlet water pressure of draft tube

圖7 P4工況預測總壓力與實測總壓力對比圖Fig.7 P4 comparison diagram of the predicted total pressure and the measured total pressur

數據表明P4工況尾水管進口一維計算均值壓力與預測總壓力水頭結果均大于10 m,滿足過渡過程調節保證值;均值壓力加上脈動壓力的總動水壓力預測結果更接近于實測結果;雙機75%負荷點預測雙機100%負荷點比單機100%負荷點預測雙機100%負荷點更準確。

3 結 語

本文基于VMD算法提取甩負荷過程尾水管進口實測數據的脈動壓力,并結合一維特征線法對雙機甩滿負荷工況進行了壓力預測,結果表明:

(1)VMD算法基于中心頻帶分解非平穩信號的方法能夠應用于甩負荷試驗,現場實測壓力分解得到的第一階模態函數即表現為頻率為零的均值壓力。

(2)甩負荷過程尾水管進口脈動壓力幅值在機組制動區達到最大,整體呈現與機組轉速變化相近的趨勢;脈動壓力成分集中在低頻段,高頻段的動靜干涉未產生影響。

(3)相對于一維仿真,均值壓力結合脈動壓力的反演計算能夠更好地模擬出現場甩負荷試驗過程,同時在保證現場試驗邊界條件一致情況下,雙機到雙機的反演計算比單機到雙機的反演計算更為準確,為水電站相關工程應用提供一定參考。