機載蒸發循環高溫工作穩定性技術研究

楊國茹,夏文慶,關金鵬,張 行

(1.新鄉航空工業(集團)有限公司,河南 新鄉 453049;2.南京航空航天大學航空宇航學院,江蘇 南京 210016)

0 引言

由于機載蒸發循環制冷系統(VCS)具有不需要從發動機引氣,制冷效率高,燃油代償損失小等優點,因此,越來越廣泛地應用于國內外各種直升機、固定翼飛機的環控系統中,用于機載人員的溫度調節,電子設備的冷卻等,其工作效率和穩定性直接影響飛行任務的完成。

蒸發循環系統工作中轉移的熱量通常熱沉到空氣或液體(水或乙二醇)介質中。現有的機載蒸發循環系統,熱沉溫度最高為40℃~45℃。隨著飛機的發展,要求機載蒸發循環制冷系統在更高溫度的環境下工作。如直升機要求蒸發循環系統室內機和室外機均能在60℃以上的環境空氣溫度下穩定工作,固定翼飛機蒸發循環系統的液體熱沉溫度也在55℃以上。在高溫環境下,蒸發循環系統冷凝器的冷凝溫度和冷凝壓力上升,制冷劑進出口焓差降低,使蒸發循環系統換熱量大幅下降。同時,壓縮機排氣溫度升高,使壓縮機的工作可靠性和壽命下降。當排氣溫度過高時,系統會強制停止工作以保護壓縮機,使系統功能喪失。因此,研究高溫環境下機載蒸發循環制冷技術對我國機載環控的發展具有重要意義。

王濤[1]、馬國彬[2]等人對高溫環境下工業用行車空調的設計及性能進行了分析,總結出了高溫環境下系統出現性能下降,冷凝壓力及壓縮機排氣溫度升高的現象。胡文舉[3]等通過比較R22與R134a制冷劑的高溫特性,提出高溫環境下,R134a特性優于R22。同時提出采用閃發蒸汽冷卻技術可以降低以R22為工質的空調壓縮機的排氣溫度,提高系統制冷量和性能系數。1982年,Ueno和Fukuhara[4]申請了閃發器熱泵循環的專利。2007年,Abel[5]申請了一種新型的蒸汽注入渦旋壓縮機熱泵系統專利,通過補氣提高了熱泵系統的制熱量和制熱COP值,并降低了排氣溫度。

國外新型飛機上的蒸發循環制冷系統,如波音B-787旅客機、S-92直升機、NH90直升機等,環控系統均采用了準二級壓縮技術。北航張興娟[6]、直升機所黃文捷[7]對直升機環控系統中蒸發循環與空氣循環技術進行了對比,提出蒸發循環在直升機上有更好的應用前景。其中,張興娟對二級壓縮系統進行了熱力性能分析,提出了二級壓縮系統比一級壓縮系統有一定的優勢,建議及早開展相關技術的研究。國內民用領域,趙會霞等[8]對渦旋壓縮機閃發器熱泵系統進行了研究;馬國遠[9]、唐華杰[10]對渦旋壓縮機經濟器系統進行了研究;張科等[11]對渦旋壓縮機經濟器系統的數學模型與性能分析進行了研究;王寶龍[12]研究了制冷劑噴射特征參數對渦旋式壓縮機性能的影響。這些研究均對準二級壓縮技術在蒸發循環系統中的應用進行了分析,但是缺少高溫環境下準二級壓縮技術的研究。

1 高溫環境對蒸發循環系統的影響

1.1 制冷性能下降

1.1.1 蒸發器焓差降低,單位質量制冷量減小

因熱沉溫度提高,為保證換熱溫差,冷凝器的冷凝溫度相應提高。從R134a壓-焓圖可以看出,冷凝溫度提高后,冷凝器出口制冷劑焓值升高,流經蒸發器的制冷劑焓差降低,單位質量制冷量q0減小。

q0=Δh=h1-h4

(1)

式中,h1為蒸發器出口焓值,h4為蒸發器入口焓值。

如表1所示,當冷凝溫度從60℃提高到80℃時,單位質量制冷量q0下降25.36%。

表1 不同冷凝溫度下單位質量制冷量

1.1.2 壓縮機容積效率ηV降低

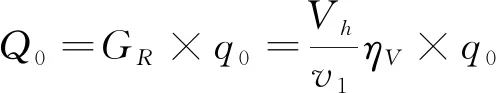

壓縮機容積效率ηV決定了實際工作過程的壓縮機排氣量和蒸發循環系統的制冷劑循環量GR,直接影響系統的制冷量Q0。

(2)

式中,Vh為壓縮機吸氣腔容積;v1為吸氣口制冷劑比容。

影響壓縮機容積效率的主要因素是氣缸的余隙容積,吸排氣閥阻力,吸氣過程中氣體被加熱的程度及氣體泄漏等四個方面,分別用容積系數λV、壓力系數λP、溫度系數λt和泄漏系數λL表示[13]。

ηV=λVλPλtλL

(3)

式中,p1、p2為壓縮機進出口壓力,T1、Tk為壓縮機進口制冷劑溫度和冷凝溫度,Δp1、Δp2為壓縮機吸氣阻力損失和排氣阻力損失,θ為吸氣過熱度,C為余隙系數,a和b為溫度影響系數。

從公式中可以看出,決定壓縮機容積效率的容積、壓力、溫度,均與壓縮機的吸排氣壓力(溫度)有關。當熱沉溫度升高時,冷凝溫度Tk和壓縮機出口壓力p2隨之升高,λV、λP和λt均呈下降趨勢,壓縮機容積效率降低。泄漏系數λL雖然沒有計算公式,但是隨著壓縮機內部溫度和壓力的提升,冷凍油粘度降低,油膜和密封件的密封性能下降,泄漏增加,也使壓縮機容積效率降低。

1.2 壓縮機工作不穩定

作為蒸發循環系統的核心部件,壓縮機能否穩定工作至關重要。當壓縮機排氣溫度升高時,高溫使壓縮機部件產生變形,壓縮機的密封性、潤滑性、動平衡性下降;更高的溫度還會使壓縮機潤滑油碳化。因此,通常在壓縮機上配置有過熱保護器,當壓縮機排氣溫度達到設定溫度時(通常為130℃±5℃),壓縮機被強制停止工作,以保護壓縮機。

從壓-焓圖可以看出,當系統冷凝溫度升高,壓縮機排氣溫度隨之上升。同時,受壓縮過程中摩擦、泄漏、有害傳熱、流動阻力等影響,壓縮機實際工作曲線偏離等熵線,偏離程度用壓縮機指示效率ηi表示。偏離越大,ηi越低,壓縮機實際排氣溫度越高。

對于高轉速全封閉電動制冷壓縮機,指示效率通常采用繆道平[14]的公式進行分析:

(4)

對于開啟式壓縮機,指示效率還有一個簡易計算公式:

(5)

式中,T0與Tk為蒸發溫度和冷凝溫度(K),t0為蒸發溫度(℃)。

從上面兩個公式可以看出,蒸發循環系統熱沉溫度升高后,冷凝溫度與冷凝壓力升高,壓縮機的壓比增加,指示效率ηi下降,壓縮機排氣溫度升高,壓縮機工作趨于不穩定。

2 主要技術措施及對比

2.1 提高壓縮機轉速或壓縮機排量

為了彌補由于冷凝溫度升高造成的蒸發器進出口焓差減少,最直接的方法就是提高壓縮機轉速或增大壓縮機排量,使蒸發循環系統中制冷劑的循環量GR增大,補償焓差的減少,保證系統制冷量不降低。

但是,壓縮機轉速提高,勢必惡化壓縮機的潤滑系統和動平衡,降低壓縮機指示效率,使壓縮機排氣溫度升高;壓縮機排量提高可以在不提高壓縮機轉速的前提下增大制冷劑的循環量GR,但壓縮機的體積和重量相應增加,系統代償損失加大,不符合機載產品小型化、輕量化的要求。

2.2 提高蒸發溫度

提高蒸發溫度可以增大蒸發器焓差,同時降低壓縮機入口比容,提高壓縮機的質量排量,是提高系統制冷量的有效方法。提高蒸發溫度還能降低壓縮機壓比,提高壓縮機指示效率,降低壓縮機排氣溫度。

但是,提高蒸發溫度,會提高蒸發器高溫側出口溫度,降低機載人員的舒適性。用于電子設備液冷散熱系統時,會減小冷板的傳熱溫差,降低傳熱系數,增大冷板的體積和重量。

2.3 增大冷凝器換熱面積,提高冷凝風量

在高溫環境下,減小冷凝溫度與熱沉溫度的溫差,可以有效控制壓縮機排氣溫度。其中,增大冷凝器換熱面積,提高冷凝風量(或液態載冷劑的流量),可以在相同的冷凝換熱量的前提下,降低冷凝溫度和冷凝壓力,進而降低壓縮機排氣溫度。但增大冷凝器換熱面積,提高冷凝風量,將使冷凝器的重量和電功耗增加,不符合機載產品的發展需求。

2.4 減小蒸發器出口過熱度

蒸發循環電動壓縮機通常采用低溫制冷劑氣體將電動機工作的熱量帶走。制冷劑在進入壓縮腔之前有一個溫升過程,壓縮入口制冷劑溫度升高,使壓縮機排氣口溫度相應升高。降低蒸發器出口制冷劑的過熱度,可以相應降低壓縮腔入口制冷劑溫度,對降低壓縮機排氣溫度有一定作用。為保證蒸發器的蒸發效率,蒸發器出口需要5℃左右的過熱度,而在蒸發器到壓縮機之間的回氣管中,制冷劑又不可避免地吸收少量外部熱量,因此在進行設計時,壓縮機入口制冷劑過熱度通常按10℃進行計算。所以減少蒸發器出口過熱度的方案效果很有限。

2.5 采用準二級壓縮技術

2.5.1 準二級壓縮技術介紹

單級壓縮蒸發循環系統,制冷劑從冷凝器流出后直接進入膨脹閥節流降壓,然后進入蒸發器中蒸發吸熱。而準二級壓縮蒸發循環中,從冷凝器流出的制冷劑首先進行一級節流降壓,在閃發器中分離成制冷劑氣體和液體,氣態制冷劑從壓縮中間狀態返回壓縮機,直接進入二級壓縮,液態制冷劑經過第二級節流進入蒸發器蒸發吸熱。

準二級壓縮理論循環如圖1所示,高溫、高壓制冷劑液體(狀態5)經過第一級節流膨脹,形成中溫、中壓的氣液兩態混合物(狀態6),然后進入閃發器中氣液分離,分離出的液態制冷劑(狀態7’)經過過冷過熱器后成為過冷液體(狀態7),然后進行第二級節流膨脹后(狀態8)進入蒸發器中蒸發吸熱,形成過熱氣體后進入壓縮機(狀態1),吸收電機散發的熱量,溫度再次升高(狀態1’)進入渦旋壓縮動靜盤中開始壓縮。在閃發器中分離出的氣態制冷劑(狀態3’)進入壓縮機的壓縮腔,與經過第一級壓縮后的高溫制冷劑氣體(狀態2)混合后溫度升高(狀態3),繼續進行第二級壓縮,最后排出壓縮機(狀態4)。

圖1 準二級壓縮蒸發循環壓-焓圖

與單級壓縮相比,準二級壓縮蒸發循環系統具有以下幾個優勢:

1)中間注入的低溫制冷劑氣體可以降低第一級壓縮后的制冷劑溫度,使壓縮機排氣溫度降低,進而提高蒸發循環壓縮機高溫環境下的工作穩定性和工作可靠性。

2)準二級壓縮系統中,進入蒸發器的制冷劑焓值比單級壓縮系統低,因此在相同制冷量的前提下,準二級壓縮系統制冷劑質量流量小于單級膨脹系統,壓縮機轉速可以降低從而提高壓縮機的指示效率,降低壓縮機排氣溫度。

3) 準二級壓縮系統中一部分制冷劑直接從壓縮過程中間注入壓縮機,不進行第一級壓縮,降低了壓縮機的功耗,提高了壓縮機的能效比。

2.5.2 準二級壓縮與單級壓縮系統計算對比

通過設定相同的蒸發溫度(5℃)、冷凝溫度(80℃)、過熱度(10℃)、過冷度(5℃),以及壓縮機的指示效率(0.6)和電機發熱功率(0.15Ni),在相同的制冷功率(6kW)下,對單級壓縮和準二級壓縮進行理論計算,對比壓縮機的排氣溫度和能效比。

單級壓縮系統主要計算公式:

(6)

(7)

(8)

(9)

Ni=GR(h2-h1)

(10)

準二級壓縮系統主要計算公式:

(11)

X=Gr1/(Gr1+Gr2)

(12)

h3(Gr1+Gr2)=h3′×Gr1+h2×Gr2

(13)

Ni=Gr2(h2-h1′)+(Gr1+Gr2)(h4-h3)

(14)

其中:Q0(kW)—制冷量;W0(kW)—壓縮機電機發熱功率;ηi—壓縮機指示效率;ηV—壓縮機容積效率;v(m3/kg)—壓縮腔入口比容;V(m3/r)—壓縮機排量;p0(MPa)—蒸發壓力;pk(MPa)—冷凝壓力;pm(MPa)—中間壓力;GR(kg/s)—系統制冷劑質量流量;Gr1(kg/s)—蒸發器制冷劑質量流量;Gr2(kg/s)—補氣制冷劑質量流量;Ni(kW)—壓縮機指示功率;h(kJ/kg)—各狀態點焓值;X—制冷劑干度。

計算結果見表1。

由于計算過程中未考慮壓縮機轉速和排氣溫度對指示效率的影響,因此實際情況下,壓縮機排氣溫度和指示效率的降低,壓縮機能效比的提高均將大于表中數據。

表1 蒸發循環系統對比計算結果

3 試驗介紹

3.1 試驗件

試驗壓縮機采用中間注入式電動渦旋式壓縮機,壓縮機排量32cc/r,最高工作轉速8500rpm。

閃發器新研制造,一級膨脹采用毛細管,二級膨脹采用熱力膨脹閥。冷凝器采用平行流式,蒸發器為層疊式。進行單級試驗時,將壓縮機中間注入口堵住,閃發器短路,蒸發器膨脹閥換成高壓膨脹閥。進行二級壓縮試驗時,將閃發器接入系統,閃發器出氣口與壓縮機注入口連接,蒸發器膨脹閥換中壓膨脹閥(圖2)。

圖2 準二級壓縮蒸發循環產品圖

3.2 試驗設備及試驗工況

試驗采用新鄉航空工業(集團)有限公司專用的直升機蒸發循環制冷系統試驗臺(圖3)。試驗臺參數:

制冷量測試范圍:1500~11000W

溫濕度調整范圍:

蒸發器艙:干球溫度:+5~+45℃

相對濕度:20%~95%

冷凝器艙:干球溫度:-20~+70℃

相對濕度:20%~95%

重復精度:≤±1.5%

圖3 直升機蒸發循環制冷系統試驗臺

試驗工況見表2。

表2 試驗環境溫度(℃)

4 試驗結果與分析

4.1 單級壓縮系統試驗

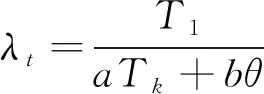

圖4顯示,當壓縮機轉速提高時,在電機功率增加、壓縮機指示效率下降及運動部件發熱量增加的綜合作用下,壓縮機的排氣溫度很快上升。環境溫度越高,冷凝器的冷凝溫度和冷凝壓力越高,壓縮機排氣溫度越高。當環境溫度從45℃提高到50℃時,壓縮機排氣溫度提高2%~5.3%,而當環境溫度從50℃提高到55℃時,壓縮機排氣溫度提高8.2%~11.5%,呈明顯上升趨勢。在55℃的環境溫度下,當壓縮機接近最高轉速時,排氣溫度已達到上限130℃,壓縮機已不能正常工作。

圖4 單級壓縮系統排氣溫度

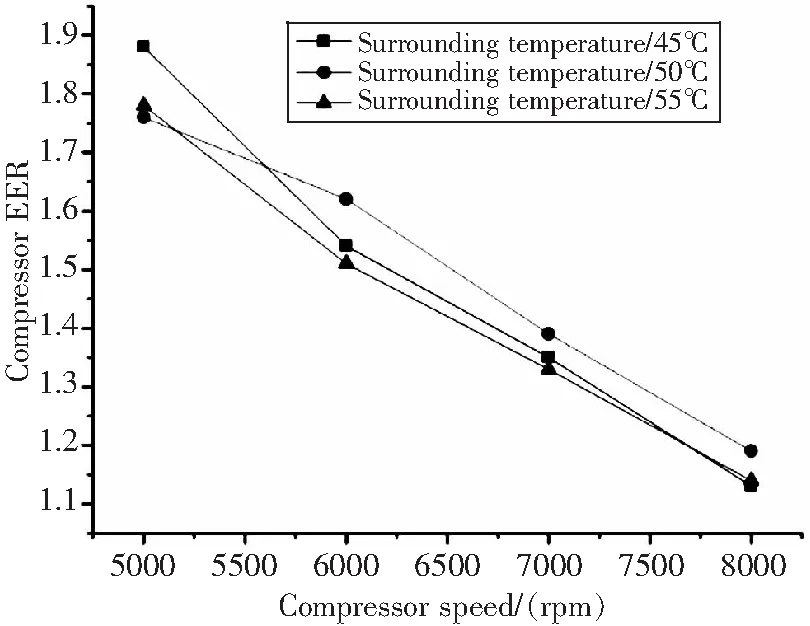

圖5顯示,在同樣的蒸發器艙環境溫度下,如果提高冷凝器艙環境溫度5℃,則系統制冷能力下降4%~7%。圖6顯示,壓縮機的能效比隨壓縮機轉速提高而急劇下降,說明轉速對壓縮機效率影響較大,與環境溫度關系不大。在系統設計時,為使壓縮機能力得到發揮,應盡量降低壓縮機的額定工作轉速。

圖5 單級壓縮系統制冷能力

圖6 單級壓縮系統能效比

4.2 準二級壓縮系統試驗

為了對比準二級壓縮系統與單級壓縮系統在高溫環境下的性能,我們首先取冷凝器艙55℃,蒸發器艙干球35℃,濕球26.1℃的工況進行試驗,將獲得的數據整理成以制冷量為橫坐標,壓縮機轉速、排氣溫度和能效比為縱坐標的對比圖,如圖7-圖9。從圖中可以看出,在55℃高溫環境下,單級壓縮系統制冷量達到5100W時,壓縮機已接近最高轉速(8500rpm)和最高排氣溫度(130℃),系統制冷能力已達到頂點。而準二級壓縮系統達到5100W制冷量時,壓縮機轉速只有3845rpm,排氣溫度只有90.7℃,系統的制冷能力還有很大的余量。綜合考慮壓縮機轉速和排氣溫度的限制,準二級壓縮系統最大制冷能力約為6200W,比單級壓縮系統提升了21.6%。

圖7 壓縮機轉速對比

圖8 壓縮機排氣溫度對比

圖9 壓縮機能效比對比

從圖中還可看出,達到同樣的制冷量,準二級壓縮系統的能效比、壓縮機轉速和排氣溫度均遠小于單級壓縮系統。如以制冷量5kW 的點進行對比,準二級壓縮系統比單級壓縮系統的壓縮機轉速降低50.3%,排氣溫度降低26.7%,能效比提升44.3%。與前期正常工況下機載準二級壓縮蒸發循環系統技術研究的數據對比[15],說明在高溫環境下,準二級壓縮系統的工作狀況相對于單級壓縮系統的優勢更加明顯。

在進行60℃高溫環境下兩種系統的對比試驗時,當轉速升高時,由于控制器內部溫度過高,控制器自動保護,使試驗無法進行,最終測得的最高性能數據如表3所示。

表3 在60℃環境下對比試驗結果

數據顯示,雖然在60℃環境下兩種工作方式的控制器內部溫度均較高,但準二級壓縮系統在制冷量高17.3%的情況下,壓縮機排氣溫度較單級系統低18.3%。因此,如果能夠改善控制器中發熱元件(主要為IGBT)的散熱,準二級壓縮系統的高溫工作性能還有很大的潛力可挖。

5 結論

為了滿足高溫環境下機載蒸發循環系統高效、穩定工作的需求,本文提出應用準二級壓縮蒸發循環技術,代替現有的單級壓縮技術。通過理論分析和試驗驗證,得到以下結論:

1)單級壓縮蒸發循環系統,在高溫環境下,由于進入蒸發器中的制冷劑焓差降低和壓縮機效率降低的影響,系統的制冷能力大幅下降。

2)為了滿足系統制冷能力要求而提高壓縮機轉速,由于能效比下降,提升效果不明顯,且會使壓縮機排氣溫度大幅上升,影響高溫環境下壓縮機的穩定工作。

3)在蒸發器冷凝器不變的情況下,系統采用準二級壓縮技術后,55℃高溫環境,5000轉/分鐘轉速下,系統性能可提升約25%。

4)采用準二級壓縮技術后,在55℃高溫環境下,在達到同樣的制冷能力下,同單級壓縮系統相比,壓縮機轉速降低50.3%,排氣溫度降低26.7%,能效比提升44.3%。

5)在60℃高溫環境下,依靠壓縮機入口低溫制冷劑進行散熱的控制器,由于內部溫度過高,限制了系統制冷能力的提高,需要進一步增強控制器的散熱能力。