高強度可溶橋塞結構設計與應用

郭鳴 詹鴻運 馮強 李梅 韓永亮 段云剛

1.中國石油渤海鉆探工程技術研究院;2.中國石油渤海鉆探第二固井公司

近年來國內水平井數量快速增加,低滲透水平井比例越來越高,而水平井分段壓裂技術是大幅度提高低滲透水平井單井產量使其獲得高效開發的有效手段。橋塞可以實現套管完井水平井不限級數壓裂,可以有效封堵油氣層[1-3]。常規使用的復合橋塞[4]在完成坐封封堵后,需使用連續油管等進行鉆塞,生產成本高,作業周期較長。在復合橋塞的基礎上研制出可溶橋塞及配套工具,可溶橋塞能夠有效實現坐封封隔,并且不需要進行鉆除,壓后可在返排液中有效地溶解,實現井筒內全通徑。另外,為了實現可溶橋塞在井筒內可靠坐封錨定,并且承受井筒內高壓,可溶橋塞采用高強度可降解材料。高強度可溶性復合材料是目前石油鉆采工程領域用特種工程材料[5-7],該材料的溶解速度與其使用溫度、結構特點有關。為使可溶橋塞在應用時能夠實現可溶的可控性,可以在其材料表面涂膜,在溶解時間上達到可控的目的。

1 結構設計

1.1 結構設計及工作原理

根據目前頁巖氣開發現場施工需求,自主研制了可溶橋塞及貝克20#液壓坐封工具,結構如圖1、圖2所示。

圖1可溶橋塞結構示意圖Fig.1 Schematic structure of dissolvable bridge plug

圖2液壓坐封工具結構示意圖Fig.2 Schematic structure of hydraulic setting tool

可溶橋塞與坐封工具通過坐封筒連接,其中心管通過剪釘連接在坐封筒上,將可溶橋塞下放井內設計位置后,向坐封工具內打壓,產生向下的推力推動坐封外筒,坐封外筒向下推動隔環,剪斷可溶橋塞的啟動銷釘一向下推動卡瓦、卡瓦座,擠壓膠筒,此時上下兩個卡瓦分別漲開錨定在套管壁上,膠筒被擠壓完成坐封,當坐封力繼續上升剪斷可溶橋塞的剪釘時,完成可溶橋塞的丟手。上提坐封工具,完成射孔作業后,從井口投球至可溶橋塞處,可溶球與橋塞中心管形成密封,開始進行壓裂施工。壓裂施工結束后,可溶橋塞在壓裂返排液中6~18 d 完全溶解,實現井筒全通徑。

1.2 技術參數

可溶橋塞工具總長500 mm,最大外徑104 mm,內通徑40 mm,坐封丟手壓力132 kN,工作壓差70 MPa,耐溫120℃,適用于內徑114.3 mm 的套管。坐封工具總長1 964 mm,最大外徑98.6 mm。

2 設計計算

2.1 卡瓦計算分析

對可溶橋塞關鍵結構件卡瓦進行有限元分析計算,采用solidworks 2016 simulation 模塊,分析卡瓦的受力以及位移情況。

2.1.1 建立模型模型采用6 瓣卡瓦結構型式,選取6 瓣卡瓦中對稱的2 瓣進行分析,建模如圖3所示,其中,錐體包含一部分中心管,卡瓦包含卡瓦粒。

圖3卡瓦模型Fig.3 Slip model

2.1.2 材料屬性卡瓦和引鞋的材料均為MMG350.05,卡瓦粒采用硬質合金粒,錐體材質為合金鋼。這3種材料的屬性如表1所示。

2.1.3 連接(1)各部件間采用全局接觸(無穿透)連接方式;

表1卡瓦和引鞋材料取值Table 1 Material value of slip and guiding shoe

(2)錐體與卡瓦配合面采用錐體錐面與卡瓦錐面最上2點無穿透相觸面組的連接方式。

2.1.4 夾具選取硬質合金粒嵌入套管內部分設定為固定夾具,如圖4所示。

圖4合金粒與套管接觸模型Fig.4 Alloy particle-casing contact model

2.1.5 加載載荷及網格劃分錐體上的載荷以總載荷1 050 kN 設計,本次校核采用6瓣卡瓦中的2瓣,因此施加荷載為350 kN。如引鞋上不施加載荷,計算過程中計算軟件會認為夾具不夠,因此引鞋上施加1 N荷載,與錐體上載荷方向相反。

施加載荷后對模型進行網格劃分,網格模型如圖5所示。

圖5卡瓦網格劃分Fig.5 Slip grid division

2.1.6 分析結果本次分析主要關注點為卡瓦受力及位移情況,其中y方向位移、y方向應變、z方向應變卡瓦值最大,因此選取這3種結果進行分析對比。

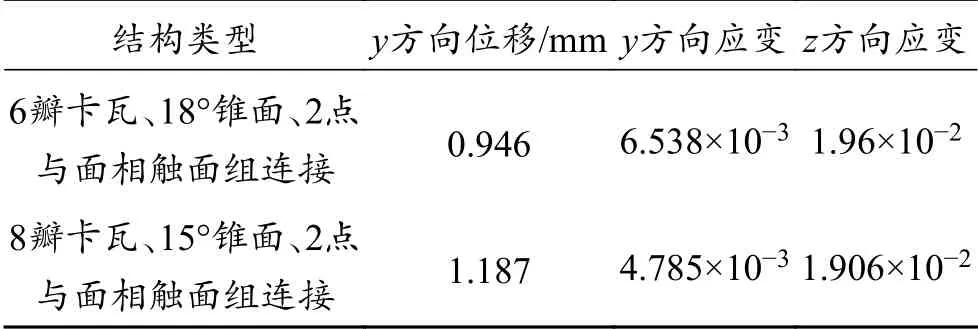

將卡瓦瓣數、連接方式等作為定量,卡瓦與錐體接觸面角度作為變量,對比卡瓦與接觸面角度不同導致的結果差異,見表2。

表 2結果對比分析Table 2 Comparative analysis on the results

得出結論:錐面角度為15°的卡瓦與錐體配合方案優于錐面角度為18°的卡瓦與錐體配合方案。

2.2 膠筒計算

可溶橋塞膠筒主要用于在橋塞坐封時的封隔,膠筒在承載變形時,要求應力分布均勻,盡量避免和減少膠筒上的應力集中現象。另外,井下膠筒如果缺乏足夠的穩定性,就會在其表面產生許多縱向波紋和褶皺,從而造成膠筒損壞或功能喪失,而膠筒的穩定性取決于膠筒的長度和膠筒與套管的間隙。

2.2.1 外徑膠筒的接觸應力隨外徑的增大而增大,膠筒外徑增大可以有效提高耐壓差性能。在外徑不能增大的情況下,可以通過增加“防突”等手段增加膠筒外徑。膠筒與套管的合理間隙為2~6 mm,設計膠筒外徑與卡瓦外徑一致(式1),避免下入過程中被刮壞。取Dj=112 mm,套管外徑為121 mm,膠筒與套管的間隙為(121?112)/2=4.5 mm。

式中,Dj為膠筒的外徑,mm;Dk為卡瓦的最大外徑,mm;Dp為橋塞的最大外徑,mm。

2.2.2 長度膠筒長度決定了橋塞坐封后與套管的接觸長度,對膠筒的密封性能起決定性作用。研究表明,如需增加橋塞有效密封接觸長度,可以采用多膠筒組合形式。在坐封過程中,中膠筒先坐封,然后上、下膠筒坐封,使上、下膠筒對中膠筒起到保護作用,見圖6。

膠筒的理論高度可以由式(2)計算得出

圖6三膠筒結構Fig.6 Three-seal structure

式中,Δp為橋塞承受的壓差,設計要求Δp=35 MPa;rt為套管內半徑,mm;Rj為套管外半徑,mm;[τ]為膠筒的許用剪切應力,取10 MPa;f為膠筒與中心管、套管壁的摩擦因數,f取0.3;μ為膠筒的泊松比,取0.47;F0為橋塞膠筒的初封力,即膠筒剛好與套管壁接觸的軸向力,kN;A為中心管與套管壁間的環空面積,mm2;σz為自由變形階段膠筒的軸向應力,MPa;E為膠筒的彈性模量,取9.14 MPa。

將式(4)代入式(3)中,得出膠筒的初封力F0=41 kN,再將此結果代入式(2)得出膠筒的高度H=132 mm,這是單膠筒的理論長度,數值不合理,因此,有必要設計成三膠筒的結構形式,可以設計邊膠筒的高度為40 mm,邊膠筒與中膠筒以傾角為30°的錐面結合,總長度為140 mm。

2.2.3 材料力學性能

可溶橋塞膠筒采用全可溶橡膠材質,其耐溫150℃,承壓70 MPa。

2.3 技術特點

(1)橋塞主體為可溶性鎂鋁合金材料,其溶解速度與所浸泡的鹽溶液濃度有關;(2)橋塞采用高強度可溶材料,大幅度提高了其耐壓能力;(3)自鎖型可溶卡瓦可在形成有效錨定的同時避免對套管的損傷;(4)采用可溶的彈性體作為密封膠筒,能形成有效穩定的密封;(5)獨特的防堵設計防止在溶解期間橋塞內流道被堵塞。

3 室內試驗

3.1 坐封試驗

將可溶橋塞與貝克20#液壓坐封工具連接,橋塞置于?139.7 mm 套管工裝內,向坐封工具內打壓測試,測試過程中橋塞與坐封工具匹配良好,丟手工具的丟手環剪切螺紋完成丟手操作,實現橋塞在套管內順利坐封丟手,丟手壓力17.3 MPa。與設計值相吻合。測試結果表明橋塞丟手方式設計合理,丟手值穩定可靠。

3.2 承壓試驗

將坐封的可溶橋塞和套管工裝置于1%氯化鉀溶液中,每隔2 h 取出工裝加壓至60 MPa 進行測試,16 h 后加壓至70 MPa,穩壓20 min,未出現滲漏情況,滿足現場施工要求。為進一步驗證最高承壓值,繼續加壓,在壓力78.6 MPa 時,出現壓降,卡瓦失效,達到可溶橋塞最高承壓值。

3.3 溶解試驗

在1%KCl溶液中,溫度90℃,對可溶橋塞進行溶解試驗。312 h 后膠筒溶解成小塊,強度進一步降低,剩余膠筒0.5 kg,330 h 后膠筒完全溶解,共收集卡瓦牙0.335 kg,卡瓦牙最大體積9 mm×5 mm×5.5 mm,溶解試驗結束。

4 現場試驗

現場試驗井蘇25-41-13H 是一口二開水平井,井深4 378 m,共計下入7支橋塞分8段進行壓裂施工。設計壓裂施工排量8.0 m3/min,可溶橋塞直井段下入速度2 400 m/h,水平段泵送速度1 800~2 000 m/h,下入過程中根據排量和電纜張力控制其泵送速度。

該井各段施工壓力平穩,工具下入、坐封、射孔過程順利,坐封丟手均一次完成,投球顯示明顯。整個壓裂施工過程中,可溶橋塞密封性能良好,壓后可溶橋塞及可溶球溶解順利,該井放噴排液均正常進行,順利完成了水平井蘇25-41-13H 的壓裂施工。

5 結論

(1)研制的可溶橋塞錨定機構采用雙向卡瓦結構設計,鎖緊和錨定可靠,丟手方式為丟手環剪切螺紋,丟手后在井內不留余物。

(2)室內試驗結果表明橋塞丟手方式設計合理,承壓密封性能穩定,溶解性能良好。

(3)設計的可溶橋塞在試驗井的成功應用,為頁巖氣開發順利開展提供了技術支撐。