臭氧催化氧化法處理尾氣的工業應用

張曉杰

(上海聯恒異氰酸酯有限公司,上海 201500)

煤化工、石油化工和精細化工等企業的排放尾氣中往往存在著各種各樣的揮發性有機物,這些物質除了具有惡臭味并且能夠危害人類健康外,在一定條件下還能導致城市灰霾和光化學煙霧。隨著環境污染形勢的愈發嚴峻和“十三五”規劃綠色發展新理念的提出,政府在改善生態環境、發展綠色環保產業和加大環境綜合治理力度方面持續發力,尾氣治理成為化工企業繞不開的重要課題。

1 尾氣治理技術現狀

經過多年的理論研究和工業實踐,越來越多的適用于不同工業場景的尾氣治理技術被發開出來,主要有:

1.1 冷凝法

通過使排放氣降溫,從而將有機污染物冷凝下來的凈化方法,稱為冷凝法。盡管在理論上可以達到比較好的凈化程度,但是由于氣相傳熱系數較低,通常需要使用低溫冷凍劑或者設計較大的換熱器來達到比較好的處理效果。

1.2 吸收法

吸收法[1]主要是根據有機物相似相溶原理,使用吸收劑將有機物截留下來。填料床層能夠明顯提升氣液兩相的接觸傳質效果,因此應用吸收法時往往會選用填料塔。吸收法對溶劑的選取要求較高且需要對溶劑進行再生,即增加了處理成本又有可能造成二次污染。

1.3 吸附法

利用某些具有選擇性吸附能力的多孔性吸附材料(如活性炭、玻璃纖維等)將有機物吸附脫除的方法,稱為吸附法[1]。該方法的優點是吸附床可再生脫附且吸附過程不消耗能源;缺點是吸附材料性能會不斷劣化,需要定期更換,并且再生過程往往會產生一定量的廢水和廢氣,容易造成二次污染。

1.4 燃燒法

燃燒法[2]主要包括直接燃燒、催化燃燒和蓄熱燃燒。直接燃燒通常需要借助輔助燃料來實現穩定燃燒,成本較高;催化燃燒法需要使用催化劑實現低溫燃燒,但是催化劑通常很貴而且容易中毒;蓄熱燃燒(RTO)熱效率高,適合連續運行,但是一次性投資較高。

1.5 生物處理法

生物法處理揮發性有機物[3]是在適宜的環境條件下,通過附著在填料中的微生物將廢氣中的有機物分解成二氧化碳和水。該法具有處理量較大和無二次污染的優點,缺點是微生物對運行條件比較敏感,處理設備占地面積較大。

1.6 高級氧化法

高級氧化技術[4](AOPs)通過使用氧化劑、催化劑和光等在反應過程中產生大量強氧化活性物質(如羥基),將有機污染物氧化分解生成水和二氧化碳等。高級氧化法大致可以分為光化學氧化法、Fenton法、電化學氧化法、臭氧氧化法、濕式氧化法等。

2 方法的選擇

本裝置生產過程中的排放尾氣中含有微量的胺類和醇類等有機物,這些污染物的存在是導致尾氣非甲烷總烴(NMHC)數值升高和出現惡臭味的主要原因。為減輕污染物排放,本單位已經采用冷凍冷凝、堿洗和水洗三級處理工藝對排放氣進行了治理,處理后的尾氣非甲烷總烴(NMHC)值穩定在45mg/m3左右,低于現行的國家標準70mg/m3。為了探索更為先進的尾氣處理技術,實現綠色化工的愿景,擬對尾氣進行深度處理,以期實現“零排放”的目標。

通過技術調研了解到催化臭氧氧化技術克服了單純使用臭氧氧化的利用率低和反應選擇性差的缺點,通過催化作用產生的強氧化性羥基自由基,可以很快的使結構復雜的有機物發生斷鏈、開環等反應,生成二氧化碳和水,目前這一技術已經被大量應用于污水處理過程中。徐軍等[5]對比了臭氧、臭氧催化氧化、臭氧/雙氧水和臭氧/雙氧水催化氧化4種方法在降低污水COD方面的效果,結果表明臭氧/雙氧水催化氧化法處理效果最佳。陸建海等[6]對氣相催化臭氧氧化技術的研究進展進行了綜述和展望,該技術通常以金屬、 金屬氧化物和金屬鹽為催化劑,臭氧和有機氣體在催化劑表面吸附并發生多相催化氧化反應。在催化劑催化作用下,氣相反應溫度被顯著降低,甚至在室溫條件下就能進行。

基于文獻報道,綜合考慮固定投資、運行成本以及本單位尾氣中有機物含量較低的情況,最終選定了使用活性炭為催化劑,臭氧與雙氧水聯用的尾氣催化氧化處理方案。

3 裝置工藝設計

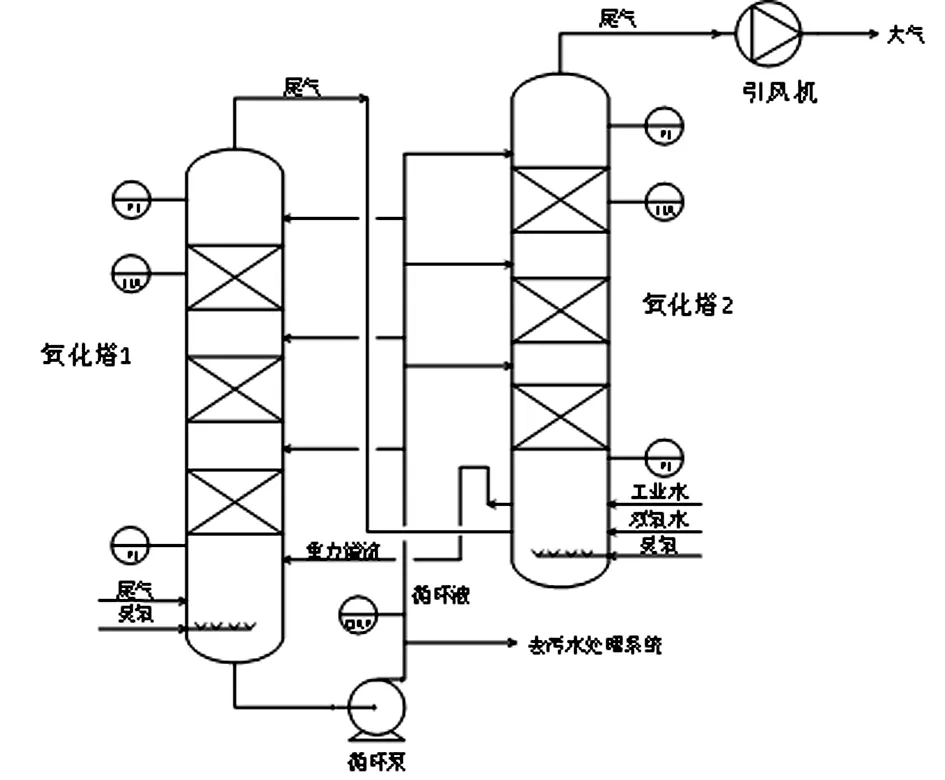

如圖1所示,催化氧化處理系統主要由氧化塔1、氧化塔2、循環泵和引風機構成。氧化塔為填料塔,每個塔均設置3個填料層,每個填料層上方均設置液體分布器。填料是由鮑爾環和活性炭組成的散堆填料,鮑爾環主要作用是為氣液相提供較大的傳質和傳熱接觸表面,活性炭作為催化劑提供反應活性中心。兩個氧化塔為串聯結構,氧化塔2安裝高度稍高,底部液體靠位差流入氧化塔1內。氧化塔1底部安裝的循環泵將含有雙氧水的氧化性溶液輸送至兩個塔的每層填料上方的液體分布器內。循環液進每個填料床層液體分布器管路上均設置了手閥,可以根據需要分別調節循環流量。正常情況下,通向每個床層的循環流量都是相同的。氧化塔1液位高時,循環泵會將部分溶液輸送至污水處理系統。泵出口安裝有ORP儀表,實時監測循環液的氧化還原電位情況,用來控制雙氧水和臭氧的投加量。氧化塔2頂部安裝的引風機為尾氣進入氧化塔提供抽吸動力,并將處理完畢的尾氣排放到大氣。氧化塔的塔頂和塔底均安裝了壓力傳感器,通過壓差變化來監測床層的結垢情況。當運行壓差達到高值時,向氧化塔2補充工業水,對氧化性溶液進行小流量置換,將附著在填料上的無機鹽等雜質洗出。兩個氧化塔的頂部填料床層安裝了溫度傳感器,并設置了溫度高報警,以便操作人員實時監控塔內反應發生情況,及時調整運行參數。

圖1 催化氧化處理裝置

正常運行情況下,尾氣從氧化塔1底部進入催化氧化系統,雙氧水從氧化塔2進入系統,臭氧則分別從兩個氧化塔底部加入系統。為保證臭氧與尾氣達到良好的混合狀態,氧化塔內設計安裝了臭氧噴頭。臭氧與尾氣混合后,共同進入填料床層,與逆流的循環液進行氣液兩相接觸。在活性炭催化作用下,臭氧與雙氧水產生強氧化性羥基,將尾氣中的胺類和醇類等有機物氧化分解為二氧化碳與水。氧化反應主要發生在氧化塔1的填料床層內,殘余的有機污染物在氧化塔2填料床層內被完全分解。整個尾氣流路上未設置任何閥門,直通大氣,有效避免了反應劇烈造成的系統超壓風險。

4 裝置運行測試

催化氧化裝置的運行測試主要著眼于兩個方面:一個是測試其對非甲烷總烴的去除效果;另一個是考察雙氧水投加量和臭氧濃度對尾氣處理效果的影響,以便確定最優操作條件。

裝置所需的臭氧由泰興高新環保設備有限公司生產的臭氧發生器產生,該發生器以空氣為氣源,采用微間隙雙邊放電法制備臭氧,額定氣量120m3/h,臭氧最大產量3kg/h,可以通過調節功率來控制臭氧濃度。雙氧水的濃度為8%,由計量泵進行投加。使用專用的采樣系統采集尾氣樣品,用FID法分析樣品的非甲烷總烴值。裝置測試過程中,保持裝置負荷穩定,盡可能減少干擾。

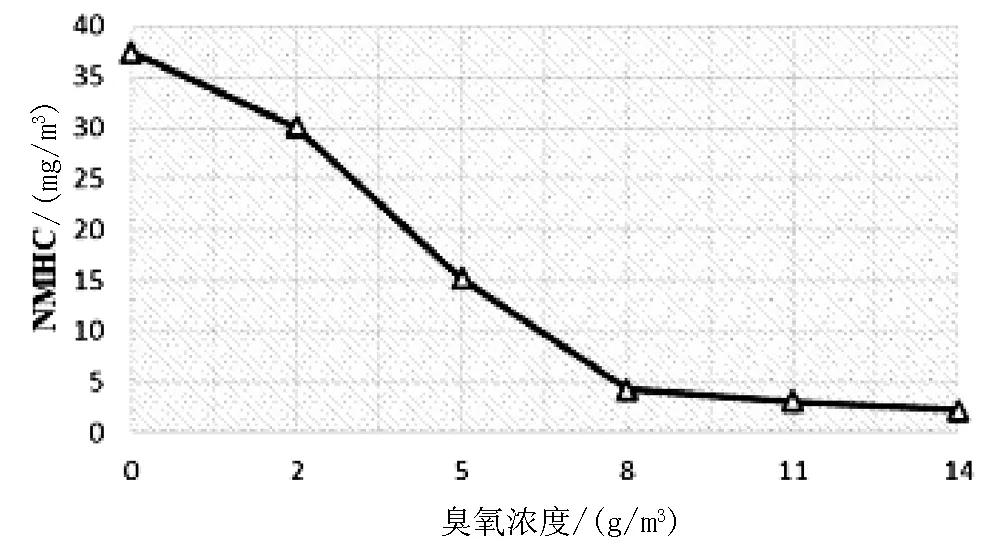

4.1 臭氧濃度對催化氧化效果的影響

固定雙氧水投加量為20kg/h,調整臭氧機功率,考察臭氧濃度對催化氧化效果的影響。如圖2所示,臭氧開始通入后,非甲烷總烴數值隨著臭氧濃度的增加而大幅降低。當臭氧濃度超過8g/m3,繼續增大臭氧濃度,已經不能使非甲烷總烴值發生明顯的下降。從節能角度出發,同時也為防止大量的臭氧隨尾氣進入大氣造成二次污染,臭氧最優濃度選擇為8g/m3。

圖2 臭氧濃度對NMHC的影響

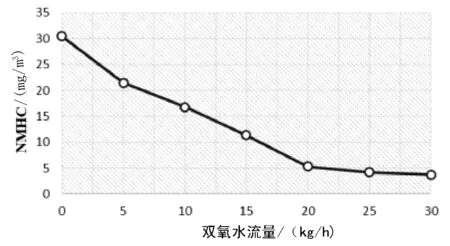

4.2 雙氧水用量對催化氧化效果的影響

固定臭氧濃度為8g/m3,改變雙氧水的投加量,來考察雙氧水用量對催化氧化效果的影響。如圖3所示,在20kg/h以下,雙氧水用量的增加能夠明顯提升臭氧的氧化處理效果。雙氧水用量超過20kg/h后,尾氣的非甲烷總烴值趨于穩定,因此最優用量選定在20kg/h。

圖3 雙氧水用量對NMHC的影響

4.3 運行問題解決

氧化塔正常運行4個月后,多次發生循環泵低功率伴隨著循環液流量大幅降低的情況,排放口非甲烷總烴值的升高也提示氧化處理效果變差。問題排查時在泵入口過濾網上發現大量的活性炭粉末,氧化塔排凈閥排出的廢液里也有大量的粉末。經過開塔檢查,證實了顆粒活性炭填料層在催化反應過程中自身結構被破壞,活性炭顆粒的破碎導致催化活性中心減少,有機物氧化分解能力變差。在將顆粒狀活性炭更換為結構更為緊固的片狀活性炭(圖4)后,上述問題得到了很好的解決。

圖4 片狀活性炭

5 結語

經測試,臭氧催化氧化裝置對含胺類和醇類排放氣的非甲烷總烴去除率能達到85%以上。在分別考察了臭氧濃度與雙氧水投加量兩個單變量對催化氧化效果的影響后,確定了臭氧濃度為8g/m3,雙氧水用量為20kg/h的最優操作條件。作為氣相催化氧化技術的成功工程實踐,此裝置的穩定運行不僅為該技術在環保領域的進一步發展提供了有益借鑒,也為綠色化工事業貢獻了綿薄之力。