蠟油加氫裝置換熱器壓差快速增加診斷分析

劉榮博,郭 利,牛繼光

(中海石油寧波大榭石化有限公司,浙江 寧波 315812)

某公司蠟油加氫處理裝置在2016年12月至2017年7月運行期間,裝置系統(tǒng)壓差快速增加,經過隨后的裝置開蓋檢查,判斷造成壓差的物質主要是系統(tǒng)中存在大量環(huán)四磷酸鐵粉末,在加氫精制反應器床層和換熱器中進行了累計;經進一步追本溯源,確認進料中摻入的含磷酸鹽的緩蝕劑及進料中鐵元素偏高(約2.2 g/g)是造成此次系統(tǒng)壓差快速增加的主要原因。

精制反應器經過撇頭并對換熱器進行清洗后,裝置于2017年8月重新開工(期間也停止在上游加注含磷酸鹽的緩蝕劑)。但重新開工后系統(tǒng)壓差于2017年10月后再次呈現(xiàn)增加的趨勢,并在2018年7月底系統(tǒng)壓差超過限定值,不得不再次進行停工處理。因此對系統(tǒng)差壓增加的原因進行分析和診斷。

1 系統(tǒng)壓差增加過程分析及壓差原因的判斷

1.1 兩次系統(tǒng)壓差增加過程對比及此次系統(tǒng)壓差增加的過程分析

為分析系統(tǒng)壓差增加的原因,首先將兩次壓差增加的過程進行了對比。兩次裝置進料及反應部分壓差變化對比圖分別為圖1和圖2。其中圖1為2016年9月到2017年7月間的壓差變化,圖2為2017年8月到2018年7月的壓差變化。

圖1 第一個差壓出現(xiàn)過程中進料和反應部分壓差變化

圖2 第二個差壓出現(xiàn)過程中進料和反應部分壓差變化

如圖1和圖2所示,兩個過程系統(tǒng)壓差均由2.0MPa最終增加至約2.8MPa,但需要注意的是,第一個過程(2016年9月至2017年7月)中爐前(換熱器)和爐后(反應系統(tǒng))均存在一定的壓差,尤其表現(xiàn)在2017年4月以后,而第二個過程(2017年8月至2018年7月)中僅在爐前(換熱器)存在壓差,爐后(反應系統(tǒng))在全過程中基本沒有差壓。其次,在第二個過程中爐前(換熱器)壓差在較短的時間內就由0.7MPa增加至1.0MPa以上(由2017年9月到11月),而該現(xiàn)象在第一個過程中沒有出現(xiàn)(開工直到2017年6月,換熱器部分才出現(xiàn)明顯的差壓)。另外,還需要注意的是,在兩個過程中,最后系統(tǒng)差壓快速增加,從2.4MPa達到最高限(2.8MPa)的階段都非常短,約30天左右,且在此期間系統(tǒng)壓差與爐前壓差(換熱器)同步發(fā)生變化,且變化范圍基本接近(達到了0.3~0.4MPa),而此期間反應部分的變化則不甚明顯。上述對比說明了以下幾個情況。

(1)兩次造成系統(tǒng)差壓的原因有所區(qū)別:第一個過程反應部分及換熱器部分均產生了差壓,第二個過程中僅換熱器部分產生了差壓,且產生差壓的時間很早。

(2)反應系統(tǒng)壓差快速增加的部分(約20天的時間內增加了0.3~0.4MPa),主要是在換熱器部分增加。

(3)第二次系統(tǒng)差壓發(fā)生的關鍵位置或瓶頸在于換熱器部分。

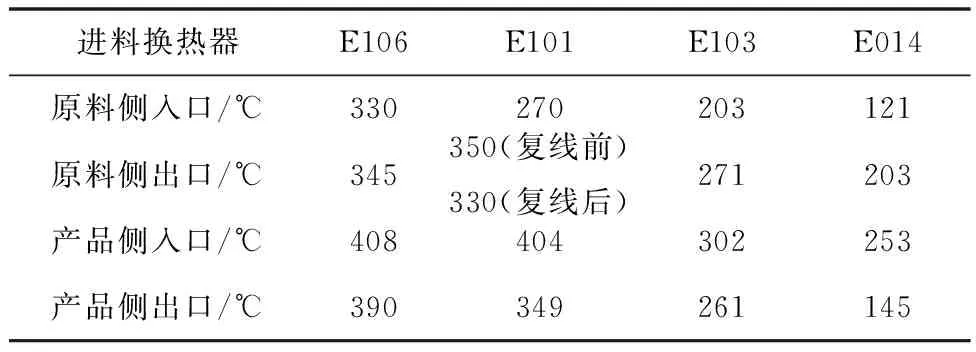

2.2 換熱器產生差壓原因判斷

如表2所示,按照換熱溫度由高到低的次序,E-106、E-101、E-103和E-104依次降低。在換熱器打開后,能夠直觀看到的僅是換熱器中的“進料分布器”及分布器下部的“管束”。

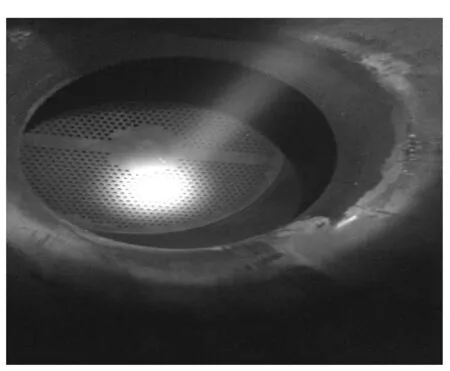

E-106進料分布器靠“大量的孔”對進料油進行分配,見圖2示意,在打開換熱器的現(xiàn)場可以清楚看到,約有3/4以上的孔已經堵塞。用鐵絲通孔洞,發(fā)現(xiàn)堵塞物足夠堅固,很難通開。

E-101進料分布器的孔洞基本是通的,但明顯發(fā)現(xiàn)有縮孔現(xiàn)象,用鐵絲可以擴孔,感覺有一定的強度。用鏟子清理,也發(fā)現(xiàn)分布器表面有一層污垢,污垢附著也有一定的強度,如圖2所示。

E-103進料分布器孔洞基本通暢。

另外目測所有的換熱的管束都是通暢的,如圖3所示。

根據現(xiàn)場的目測情況,初步粗略判斷,換熱器中的差壓大部分應集中在換熱器入口分布器上,主要是E-106和E-101兩個換熱器入口分布器所致,畢竟管束中是否有阻塞是看不到的。與E-101換熱器相比,換熱器E106換熱器入口壓差應占主要部分。具體表現(xiàn)為進料油在E-103及E-101換熱器出口的環(huán)境溫度下,形成了“污垢”,該部分污垢阻塞了大部分換熱器入口分布器孔洞(E-106),或造成孔洞孔徑縮小(E-101),流通面積的大量縮小進而導致?lián)Q熱器部分產生明顯的差壓。

由表1中換熱器原料側及生成物側的溫度分布可知,環(huán)境溫度與入口分布器的堵塞情況存在較為明顯的關聯(lián),環(huán)境溫度高,則堵塞嚴重。

表1 換熱器原料側(管程)及產品側(殼層)平均溫度

圖3 E101裝置現(xiàn)場照片

圖4 E101管束裝置現(xiàn)場照片

3 壓差原因的進一步解析

3.1 對污垢粉末元素分析和化合物結構確認

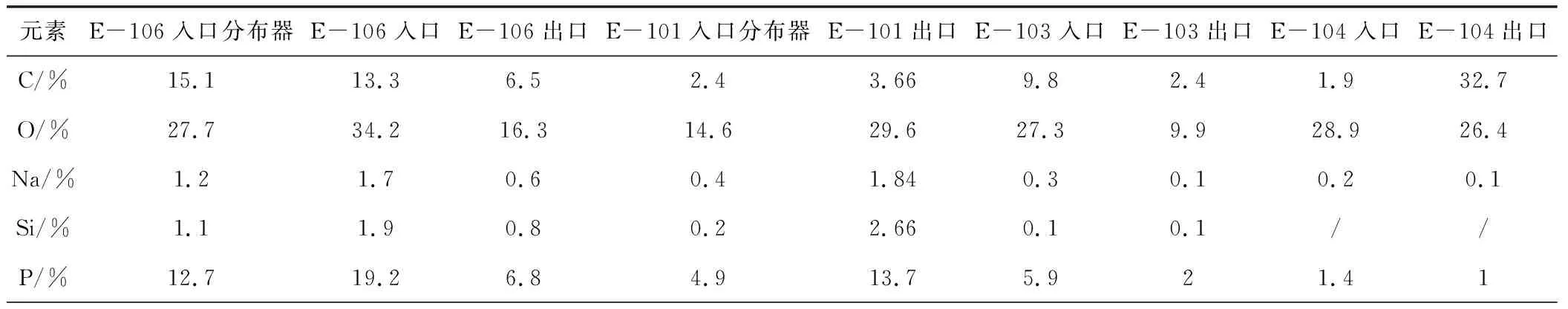

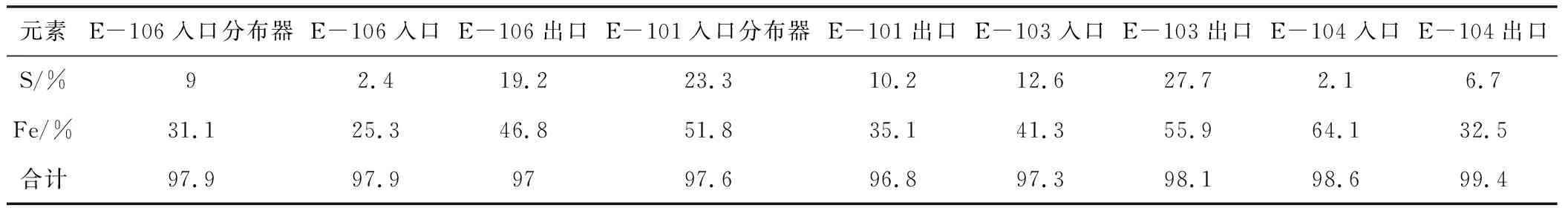

為進一步了解壓差產生的具體原因,對取自入口分布器及換熱器管程污垢粉末進行了詳細分析[1]。換熱器不同位置污垢元素分析結果列于表2,以及具有代表性的污垢的結構圖如圖4(E-106入口分布器污垢)所示。

由表2的不同換熱器位置的污垢粉末的元素分析結果可見,其中主要元素基本一致,這說明其是同源的。污垢中除含有大量的O元素(9.9%~34.2%)和C元素(1.9%~32.7%)外,還主要包含了Fe、S和P三種元素,含量分別為25.3%~64.1%、2.1%~27.7%、1.0%~19.2%,其中Fe和S元素是除O元素、C元素以外含量最大的元素,其總含量達到28%以上,最高達到75%,而O、Fe、S、P四種元素的總含量占粉末總量的86%以上,是粉末的主要組成物質。

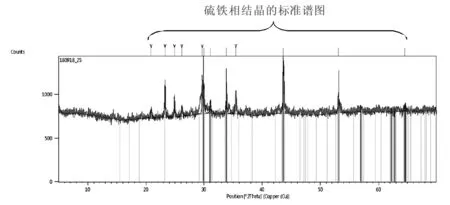

對有代表性的污垢粉末(E-106入口)進行了XRD晶相分析。由圖4污垢的晶相譜圖表明[2],其中明確含有硫鐵結晶;但未發(fā)現(xiàn)含磷化合物的結晶。

綜合表3和圖4中的分析結果,認為污垢主要為硫鐵結晶和含磷化合物(很可能是磷酸鐵,但未形成結晶物),另外還有部分有機污垢。

表2 換熱器污垢元素分析結果

表2(續(xù))

圖5 E106入口分布器污垢XRD表征結果

3.2 換熱器污垢的成因分析

總體來看,換熱器中的污垢包括有機垢和無機垢兩種,以無機垢為主。事實上,隨裝置運轉,通常換熱器管程均會產生一定的有機及無機污垢,根據國內加工含酸原油的其他煉廠運轉經驗,其無機垢主要為硫化亞鐵鹽,有機垢為原料中多環(huán)芳烴、膠質和瀝青質發(fā)生脫氫縮合反應而形成[3]。上述結果與該公司當前污垢的分析結果基本匹配。需要進一步說明的是,此次污垢中的磷酸鹽應為裝置開工后加工庫存油所累積所致(開工后仍加工了一段時間的庫存油,其中含有含磷緩蝕劑,直到2017年10月后原料中才不再加注含磷緩蝕劑)。

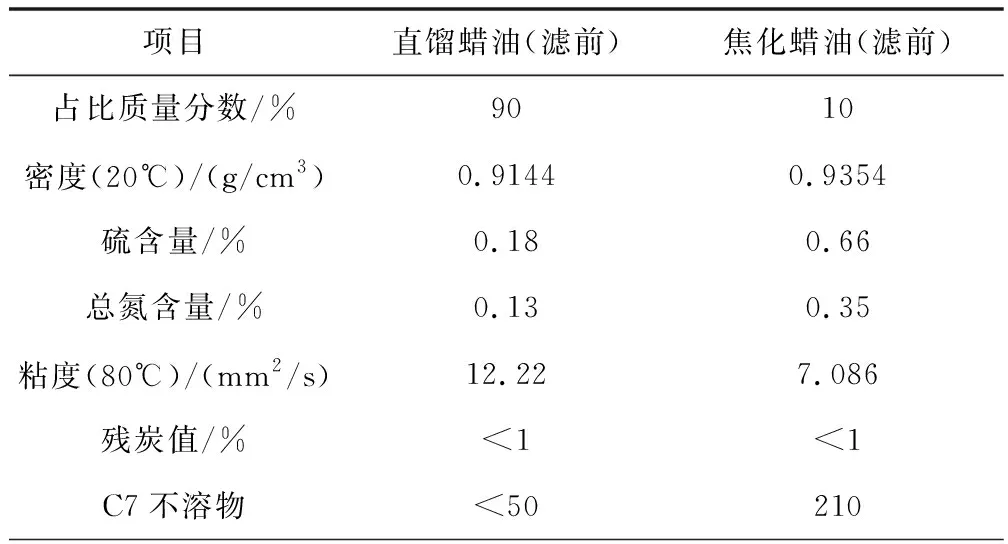

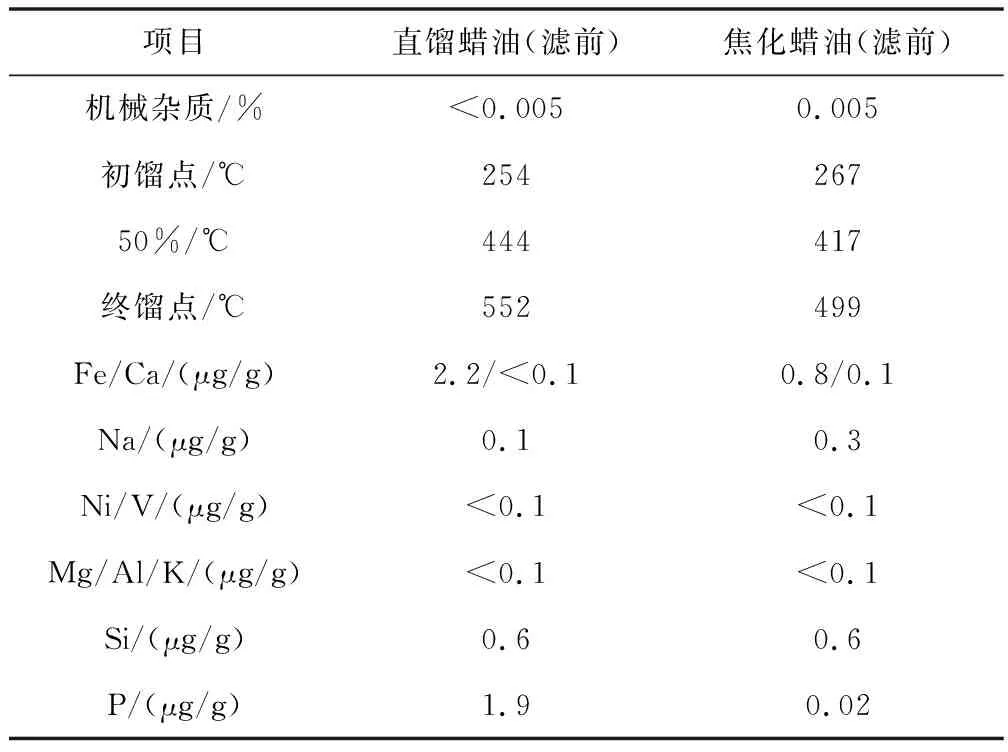

裝置原料油性質和原料構成分別列于表3。由表1可知,原料油酸值較高,因此鐵元素質量分數也高,這解釋了污垢中所含鐵元素的來源。原料中約5%的焦化蠟油通過船運輸至公司,該部分焦化蠟油在儲存和船運過程中均存在被氧化的環(huán)境。鑒于有機化合物在相對較低的溫度下(約350℃)就會發(fā)生自由基鏈反應生成大分子聚合物[4](或受熱后形成大分子稠環(huán)芳烴),進而沉積在設備和管道內表面,進一步脫氫縮合形成有機垢,而上述儲存過程中的氧氣環(huán)境則會加速自由基鏈反應或大分子稠環(huán)芳烴的聚合速度。

有機垢及無機垢的形成均與一定的環(huán)境溫度有關,現(xiàn)場拆卸過程的檢測結果也表明,環(huán)境溫度較高的E106和E101,其對應殼層的溫度均在350℃以上,甚至高達400℃,而恰好是在E106和E101的入口分布器上存在明顯的結垢,且大幅度縮減了對應的流通面積。

表3 裝置原料油性質

表3(續(xù))

綜上所述,判斷換熱器內部污垢的成因主要包括原油的含酸屬性、油品中含有較多大分子稠環(huán)芳烴、原料未能避免氧氣環(huán)境、曾短期加工含磷原料以及較高的環(huán)境溫度等多個方面。

4 總結和建議

4.1 總結

通過對運轉過程中壓差變化的分析以及對換熱拆卸現(xiàn)場的全程檢測過程可知,此次造成系統(tǒng)壓差快速增加的主要原因在于運轉期間換熱環(huán)境溫度較高的換熱器E-106和E-101入口分布器孔洞被污垢阻塞,減少了流通面積,因而造成壓差快速增加。另外,換熱器管束中也應生成了一定量的污垢;同樣道理,該部分污垢也應會造成流通面積縮減,導致?lián)Q熱器壓差增加,但具體影響程度難以定量。

通過對污垢的元素組成及結晶結構進行分析,判斷污垢包括無機垢和有機垢兩部分,以無機垢為主,其中無機垢判斷為鐵硫結晶以及磷酸鐵非結晶化合物,有機垢為大分子聚合物或大分子稠環(huán)芳烴沉積于換熱器表面并縮合脫氫所致。

4.2 建議

進料油的含酸以及高芳烴含量特點是大榭原料的固有特點,換熱器E106、E101換熱環(huán)境溫度較高也是反應過程中的正常情況,難以避免。為了減少污垢的生成,并避免在換熱器出現(xiàn)大的壓差:

(1)建議對直餾蠟油儲罐以及減壓蠟油儲罐采用惰性氣體或瓦斯氣體進行保護,防止原料油接觸氧氣,減少換熱器有機垢形成。

(2)建議每周分析一次進料中的酸值和金屬含量,控制原料Fe+Ca含量不超過2 g/g。

(3)直餾蠟油進料中含有的較高的P元素和Fe元素以及原料具有一定的酸值,是導致在高壓換熱器及精制反應器內產生大量環(huán)四磷酸鐵為主的粉末的主要原因。下一步需要切斷磷鐵元素的來源,降低垢物的生成量。