論熱流道模具保養的變革與方法

徐榮健

(張家港中天精密模塑有限公司,江蘇 張家港215600)

模具保養作為模具工業上的一顆小小“螺絲釘”也應跟上行業與時代的發展,從“大而全、小而全”向“小而全、小而精”上發展。保養在模具使用壽命影響因素中占比例為25%~38%,正常模具的壽命可以達到50 萬模,日本一些企業對模具保養完好可以使用其壽命再延長1.5~2 倍。但國內企業由于忽視保養,導致使用過程產品質量出問題,模具經常維修,模具生產不連續,后續再花費大量人力、物力去做去飛邊、整形等無用功。由于模具使用壽命短、使用過程不當而造成鋼材浪費、能源浪費和人工浪費,以及對產品質量影響所帶來的損失每年達數十億元。因此模具保養的改革性、方法性在日常工作中越來越重要,本文就目前模具保養方面的變革與方法進行了總結論述。

1 模具保養

模具保養,是指模具在企業進行生產效益時進行地一組動作,主要包含:生產前模具的檢查、生產時模具的在機查看、生產后模具的查保、及整個過程的可控、可查、可反饋,模具保養時發現的問題及時反饋工程設計人員,在下次工程設計時優化結構的一個閉環過程。

1.1 模具保養的變革

模具保養思想認識的變革。實際生產企業中從原先的保養就是找個地方放放,要用時拿出來使用,用完直接拉走的想法,到現在模具是企業之寶,有特定的房間儲存、有專業的人員管理、有專業的設備清洗防護、有專門的ERP 系統化管理、有相關的備品備件可供選擇;人們對模具保養的思想發生了很大的改變,對模具不單單靠前期的精密加工出來的,更是后續專業保養好使用好的,那樣才發揮了它的最大價值。

1.2 模具保養的發展趨勢

模具結構的多樣性的變革也給模具的保養的變革提出了新的要求,模具經過結構調整后,已呈現九大發展趨勢:a.大型零部件對模具量產的需求日趨增大;b.模具的精度、加工的精度將越來越高;c.多射復合模具一次性成型將進一步發展;d.無水口,降浪費地熱流道模具塑料模具中逐漸突出;e.模具生產與機械人與PLC 控制的結合會有較大發展;f.模具標準化和模具標準件的應用將日漸廣泛;g.模具開發周期會越來越短;h.模具產品的除工業的其它各行各業中比例將不斷增大;i.模具技術含量將不斷提高,高檔模具出口模具比例將不斷增大,這也是產品結構調整所導致的模具結構走勢的變化。這樣對我們模具保養中對模具的專業性提出了很高好要求。

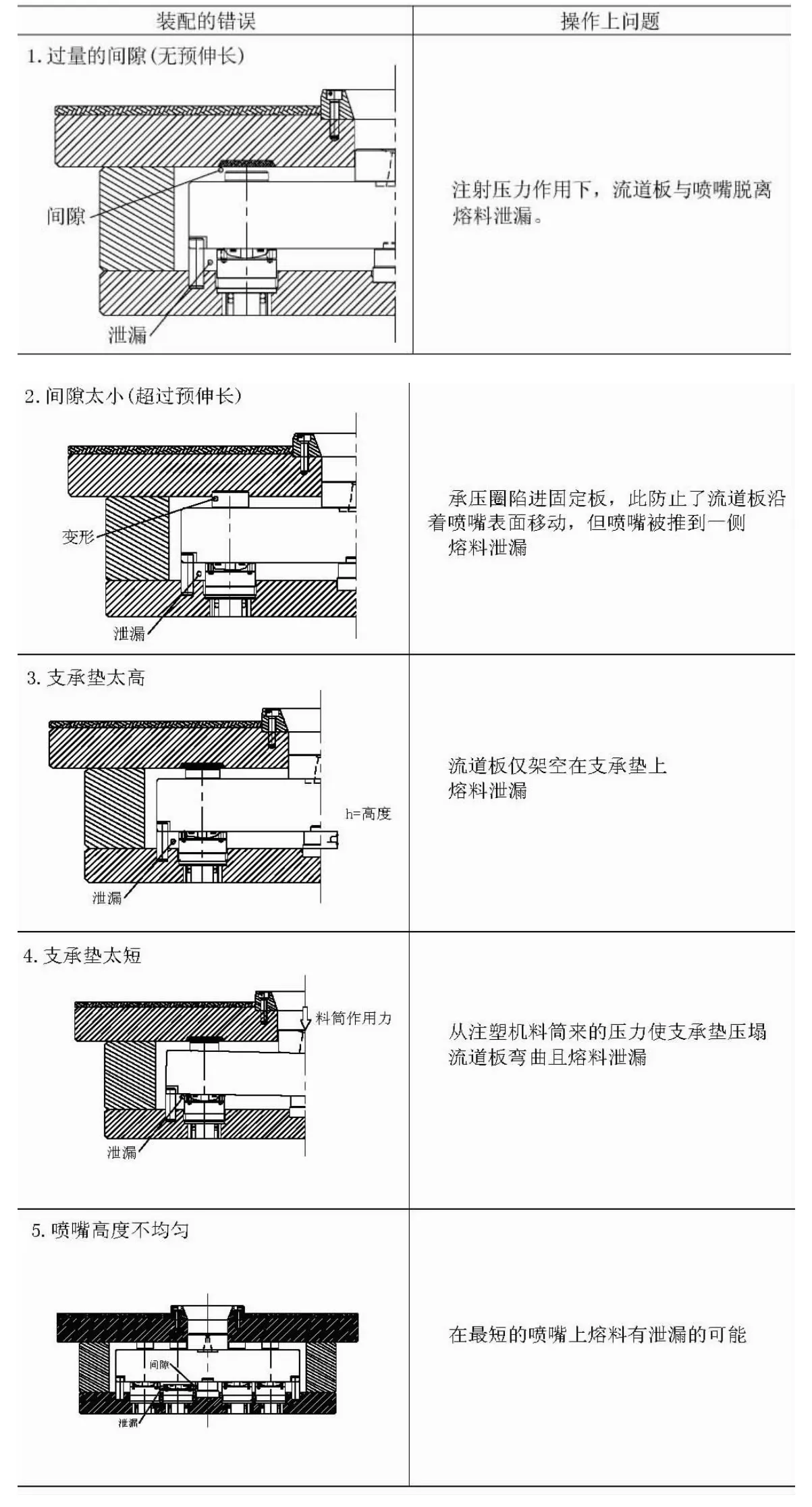

表1 熱流道系統漏膠可能性

1.3 模具保養的方法

使用前:確保電氣系統的耐壓值>800V/5 秒,氣壓>5MPa,只有如此才能將熱流道模具上機。熱流道系統要求使用帶有預熱功能的溫控器,利用預熱功能能有效的除去發熱元件中蘊含的水蒸氣,防止爆管的失效,沒有此功能請于正式生產前手動升溫動作,將輸出調為10%左右,并保持10 分鐘以上達到同樣的目的。使用中:經過除溫預熱的熱流道系統就可以調到正式的成形溫度待用了。不論使用什么品牌的熱流道系統,除非應用于生產,諸如PP、PS、PE 等物料,于投入生產物料前均建議使用透明PP 用于預熱系統模具,于暫時停止生產時也用于作為清機料,特別是應用于含有腐蝕性物質的塑膠料,更應嚴格要求此一步驟,若有物料特別指定,應遵循它的要求來作暖/清機用。一般制作的熱流道系統的壽命均為30 萬啤次~50 萬啤次,取決于系統選取的材質與設計,經過熱處理的系統一般都能達到一百萬啤次的生產任務,但不管有無處理程序,熱流道連同模具均應于每30 萬啤次(通常為每2~3 月)作一次例行保養:檢查電氣系統、熱咀封膠位及與分流板接觸位有無泄漏;分流板有無泄漏、螺釘有無松動等等。若為針閥式系統還要檢查閥針有否磨損、密封圈是否完好及針閥套有否滲液等等。于模板上也要檢查與熱流道系統接觸位有無沉降等等工作。從大的方向來講,熱流道系統漏膠的最大可能還是在熱咀與分流板的接觸位,幾種可能性分析見表1 所示。

2 模具保養注意事項

2.1 非專業維修人員或未經專業維修人員允許,不可自行拆模維修。

2.2 生產過程出現小的故障,調機人員可根據情況加以解決。如:I 進膠口粘模:應用銅針在進料嘴處敲出,不可用鋼針等硬物敲打模具。II 型腔輕微模痕,可根據型腔的光潔度選擇拋光材料.有紋面不可使用砂紙等拋光材料,一般用銅刷蘸鉆石膏或金剛砂漿刷洗,由專業維修人員完成。III 產品粘模:一般用熱的塑料包覆產品及頂出部位,待冷卻后頂出。如用火燒注意不要損傷模具表面。

2.3 專業人員維保模具時,不可隨意更改結構,可提方便保養的方案同意后方可進行。

3 結論

一副模具經過良好保養與維護,可以減少生產故障,使生產運行平穩,確保產品質量、減少廢品損失,并降低企業的運營成本和固定資產投入,故模具保養在模具行業中一起變革一起進步是必然之勢,在模具保養方法上地不斷創新也是必然成果。