超高壓管式反應器極限載荷的試驗與有限元分析

□ 馬小明 □ 王 培

華南理工大學 機械與汽車工程學院 廣州 510640

1 研究背景

超高壓管式反應器是低密度聚乙烯生產合成設備的核心生產裝置,長期在惡劣的工況條件下運行,一旦產生失效破壞,將會造成重大損失。極限載荷是超高壓管式反應器結構設計的重要參數之一,美國機械工程師協(xié)會鍋爐及壓力容器規(guī)范指出,極限載荷是引起總的結構失穩(wěn)的載荷,規(guī)定設備元件的許用載荷應根據極限載荷和設計因數進行確定。因此,開展對超高壓管式反應器極限載荷的研究,具有重要的工程意義。

近年來,眾多學者對超高壓管式反應器極限載荷進行了系列研究。李建國[1]介紹了極限載荷理論及其計算公式,并對確定極限載荷的準則進行了歸納、總結、評述。馮劍軍等[2]對厚壁圓筒極限載荷的影響因素進行了研究,并基于雙剪統(tǒng)一強度理論推導出厚壁圓筒的塑性極限壓力計算公式。Zhu Xiankui等[3]整理了100多組高壓管道爆破試驗數據,在彈塑性理論基礎上引入圓柱不穩(wěn)定因數,提出一種可以準確計算極限載荷的模型。王小敏[4]通過算例比較,提出了應用極限載荷法進行壓力容器應力分析時的幾點注意事項。王冉等[5]采用有限元方法,對含裂紋的斜接彎管極限載荷進行了研究,得出了極限載荷隨形狀參數的變化規(guī)律。

確定極限載荷的方法有多種,主要分為理論計算法、試驗法、有限元模擬法三大類[6-7]。筆者采用試驗法和有限元模擬法,通過爆破試驗和有限元建模,分別確定了超高壓管式反應器的極限載荷,并進行對比分析,為超高壓管式反應器的設計、運行提供參考。

2 爆破試驗

2.1 試驗對象

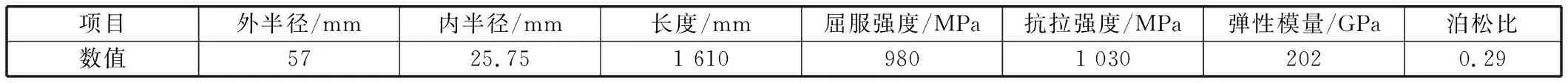

筆者以某企業(yè)服役多年的超高壓管式反應器為試驗對象,其材質為AISI4333M4低合金超高強度鋼,從原反應器上截取試樣管,并對試樣管兩端進行螺紋加工,制作封頭后用于爆破試驗。試樣管尺寸及材料常溫拉伸試驗數據見表1,反應器材料拉伸試驗的工程應力應變曲線,以及轉換后的真應力真應變曲線如圖1所示。

表1 試樣管尺寸及材料常溫拉伸試驗數據

▲圖1 反應器材料拉伸試驗曲線

2.2 試驗方法

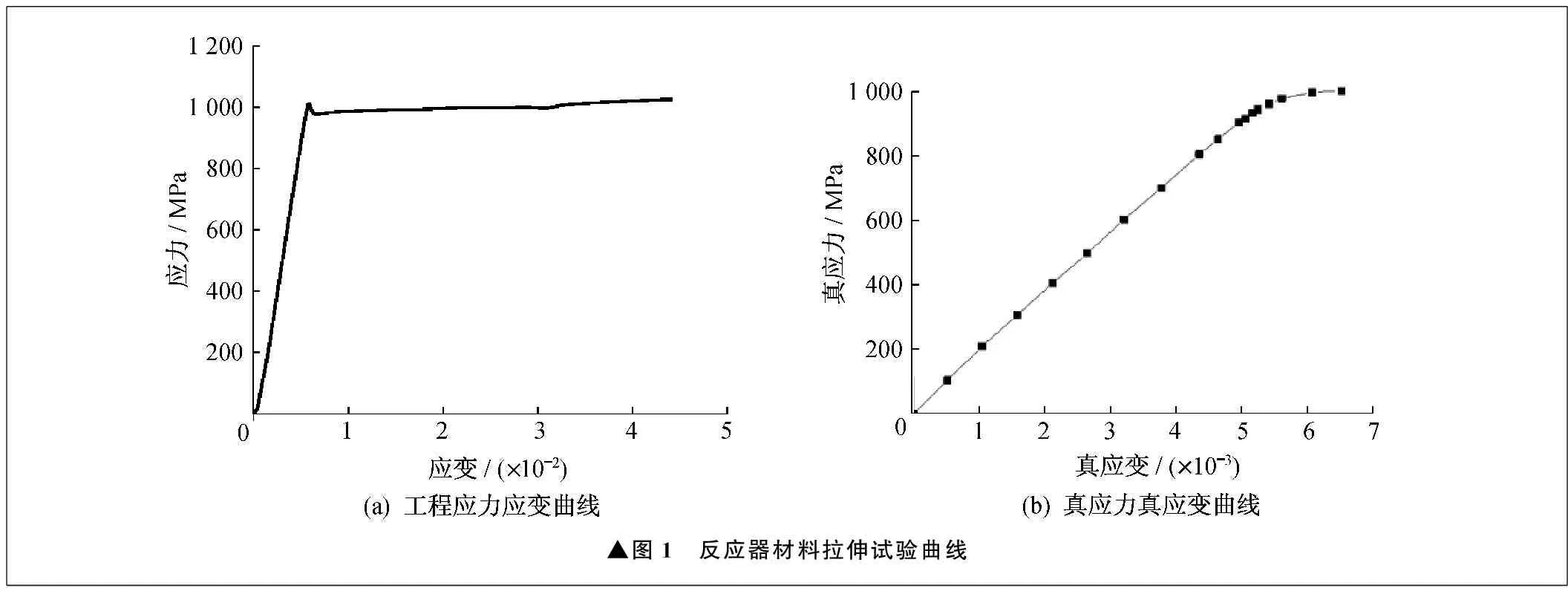

試驗采用電阻應變測量法,測量在內壓作用下試樣管外壁彈塑性應變值,通過得到的壓力應變曲線確定試樣管的極限載荷。同時通過壓力傳感器記錄試樣管承受的內壓,繪制相應的壓力時間曲線,來確定試樣管的極限載荷。

粘貼電阻應變片的測點位置如圖2所示,各截面測點位置與F截面對應相同。

▲圖2 粘貼電阻應變片測點位置

2.3 試驗過程

試驗采用YCB1400/0.6-7.5型超高壓泵進行加壓,采用動態(tài)應變采集系統(tǒng)進行數據收集,通過BRP-10A/1400MPa型壓力傳感器監(jiān)測試樣管及超高壓泵的實時壓力。加壓試驗時,緩慢加載壓力,直至試樣管爆破。由于操作壓力較大,試驗現場應做好隔離防護,安裝遠程視頻監(jiān)控系統(tǒng),發(fā)現泄漏、數據異常等意外情況時,應及時進行降壓處理,確保安全后繼續(xù)試驗。

2.4 試驗結果

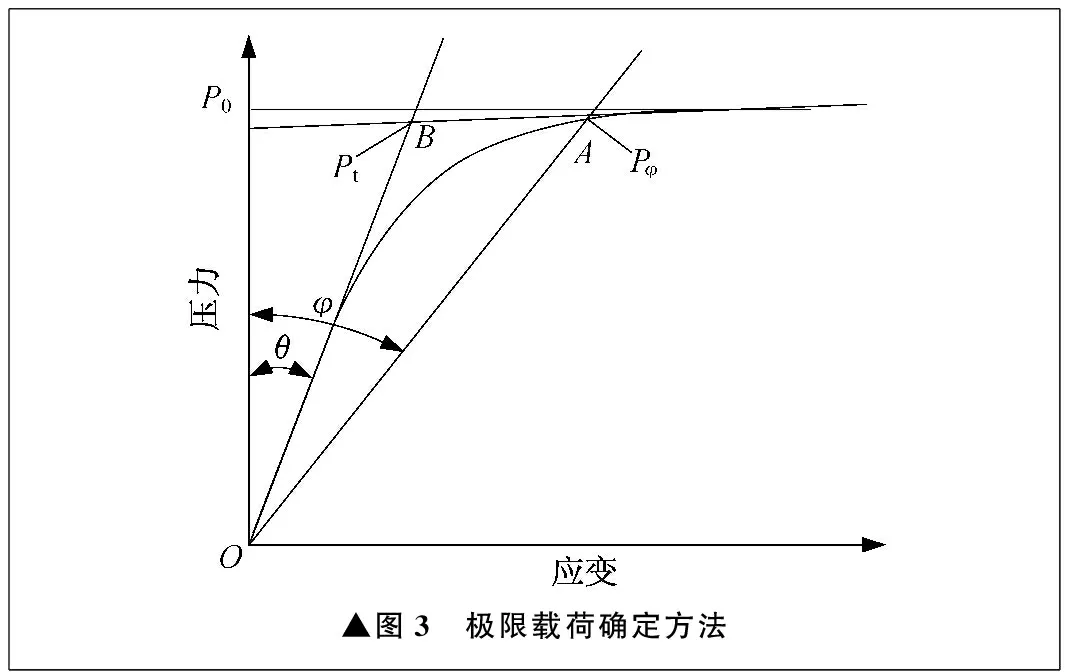

確定極限載荷的準則有多種方法,常用的主要有三種方法,如圖3所示。

(1) 兩倍彈性斜率準則[8]。在壓力應變曲線上,作出彈性段過原點的切線,該切線與縱坐標軸的夾角為θ。然后作一條斜線OA,與縱坐標軸的夾角為φ,并滿足tanφ=2tanθ,A點對應的壓力即為兩倍彈性斜率準則極限載荷Pφ。

(2) 切線交點準則[9]。分別作出壓力應變曲線的彈性段和塑性段切線,并將雙切線的交點B點對應的壓力定為切線交點準則極限載荷Pt。

(3) 零曲率準則[10]。考慮到材料硬化與大變形的影響,建議用試驗壓力應變曲線上的零曲率點來確定實際極限載荷P0。

▲圖3 極限載荷確定方法

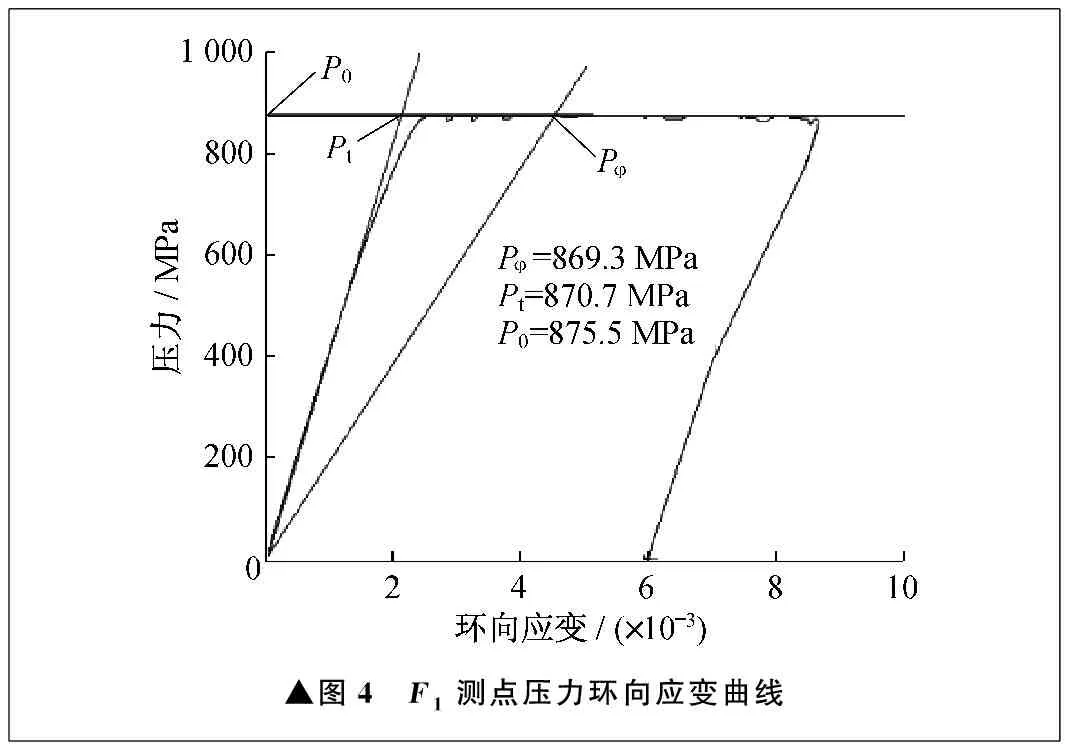

爆破試驗完成后,發(fā)現爆破口位于E、F截面之間。基于試驗得到的F截面上F1測點壓力環(huán)向應變曲線,應用以上三種方法,分別確定試樣管的三個準則極限載荷Pφ、Pt和P0,如圖4所示。D1、E1、F1測點的極限載荷匯總見表2。

▲圖4 F1測點壓力環(huán)向應變曲線

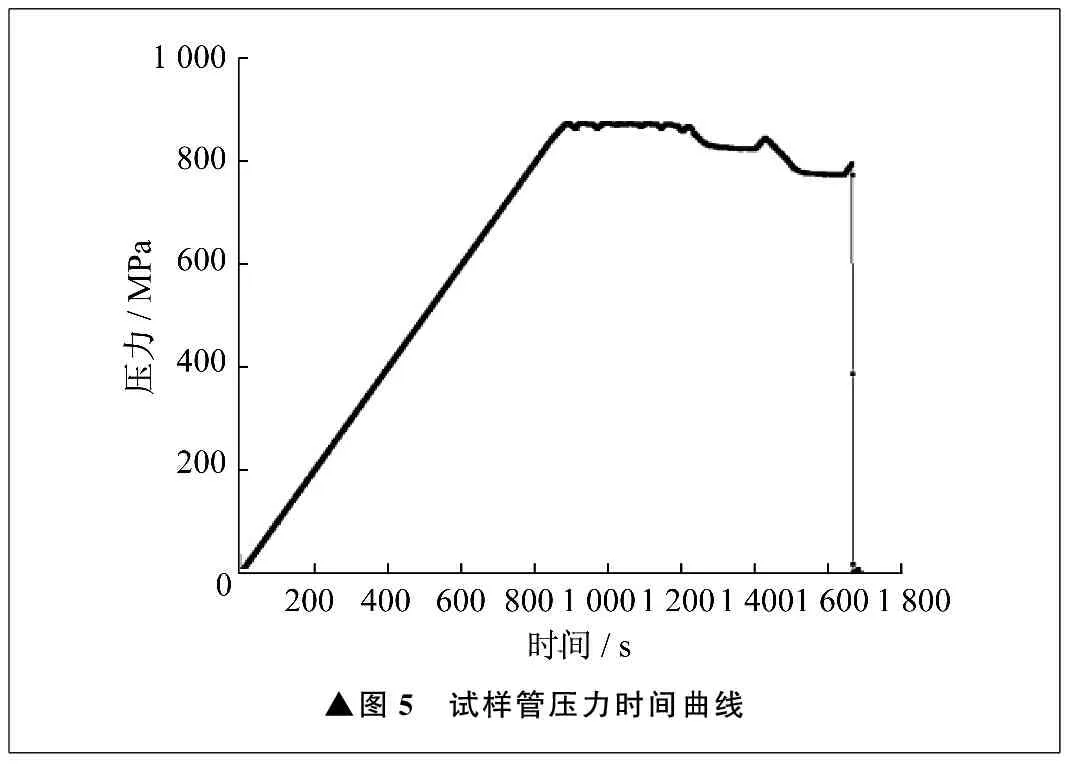

表2 試驗測點準則極限載荷

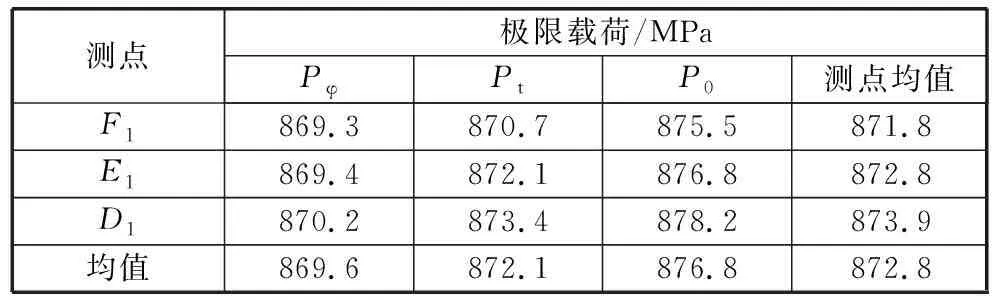

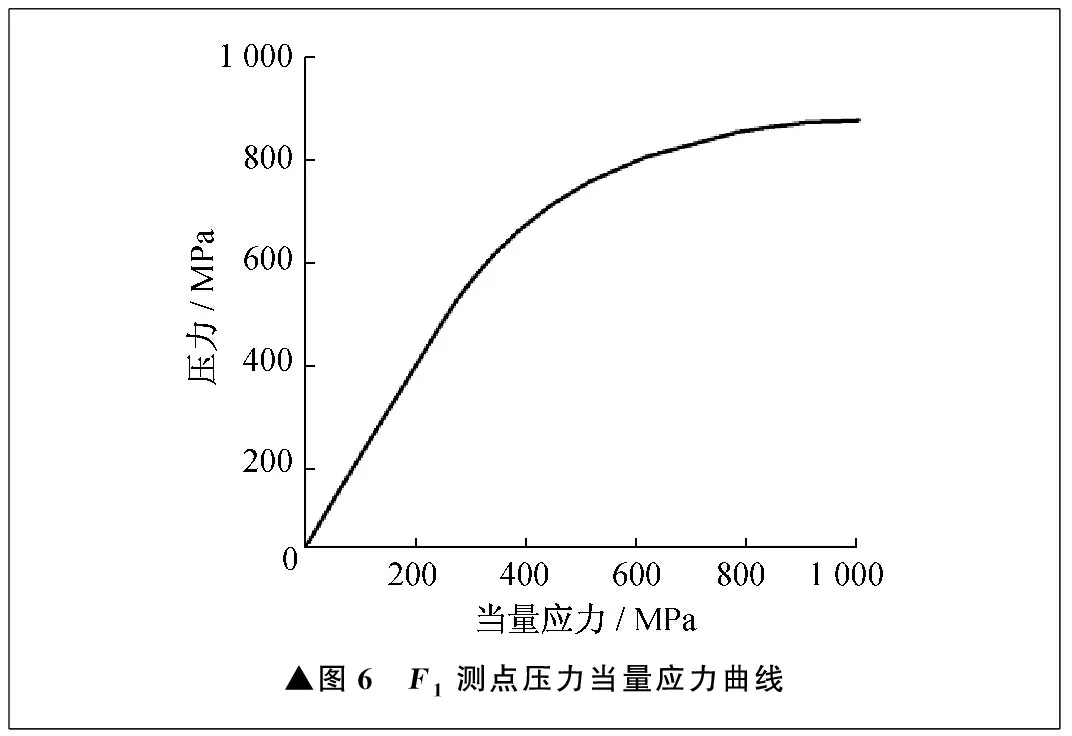

由試驗得到的壓力時間曲線如圖5所示,由試驗得到的F1測點壓力當量應力曲線如圖6所示。由圖5及圖6可知,試樣管在彈性變形階段,壓力與時間呈現線性變化。完全屈服后,經歷失穩(wěn)階段并達到極限壓力,最終爆破。在試驗過程中,試樣管所能承受的極限載荷為875.2 MPa,與此相對應,F1測點的當量應力為1 000.94 MPa,已超出試樣管材料的屈服強度(980 MPa),進入塑性變形狀態(tài),即試樣管爆破。

▲圖5 試樣管壓力時間曲線

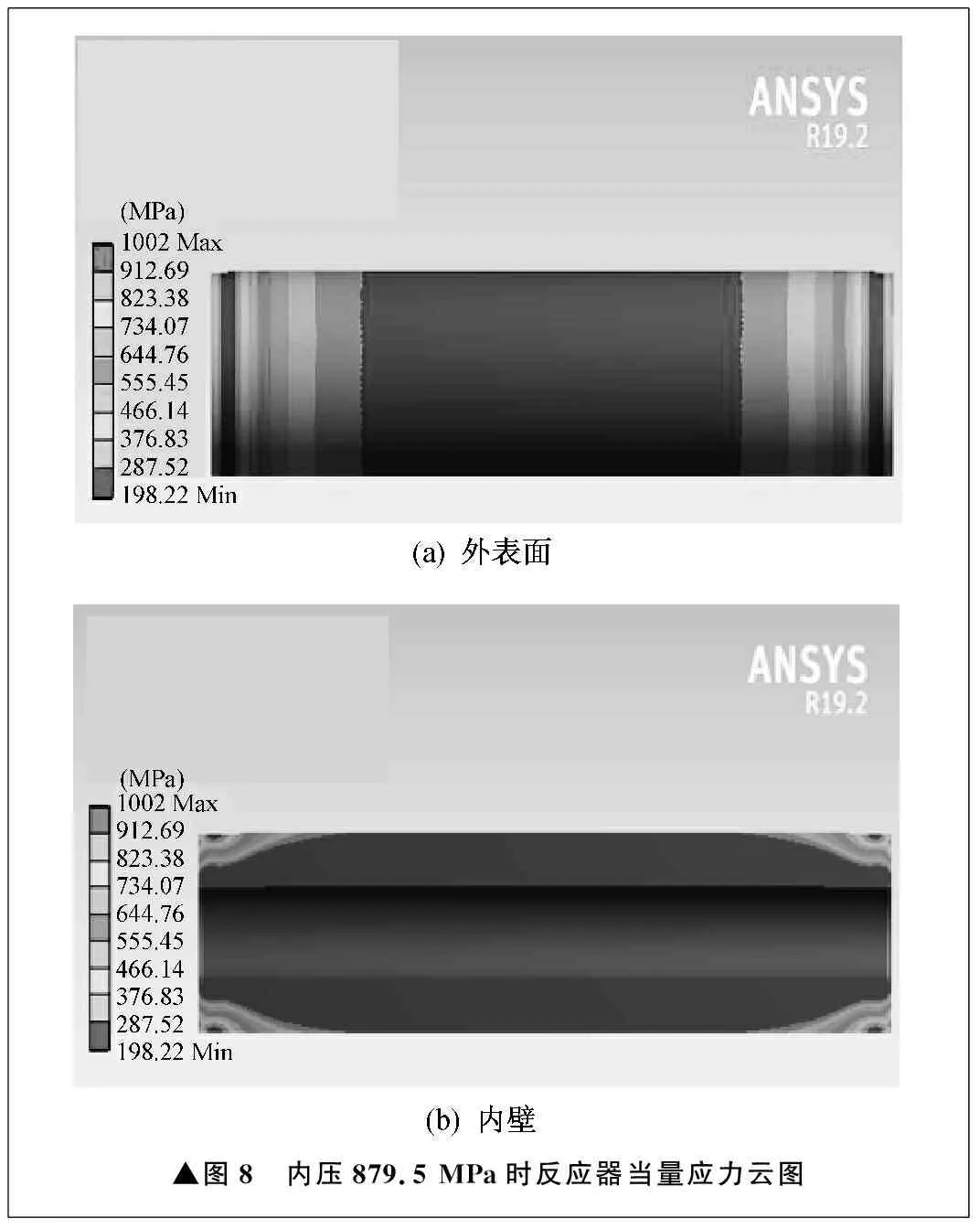

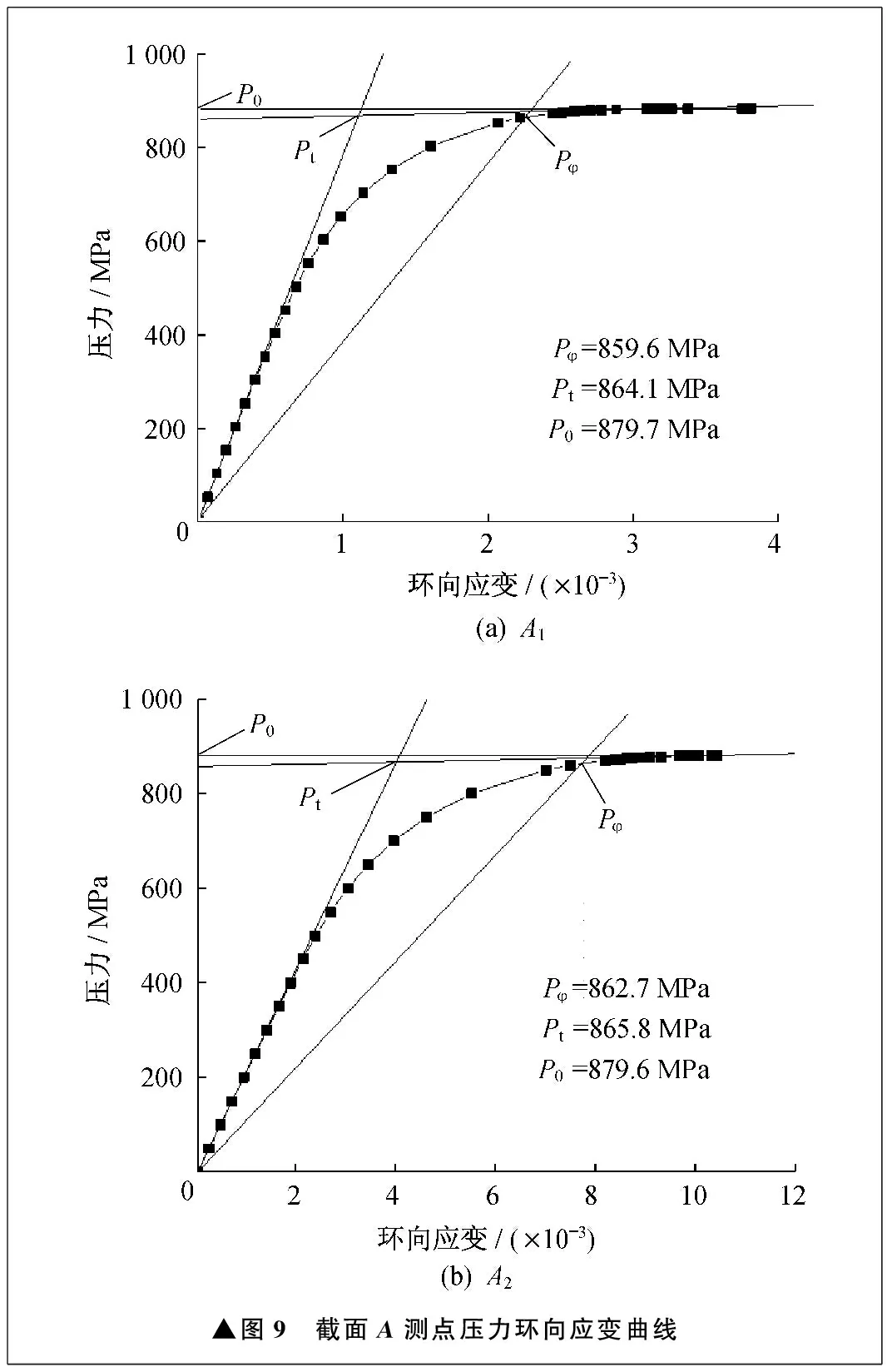

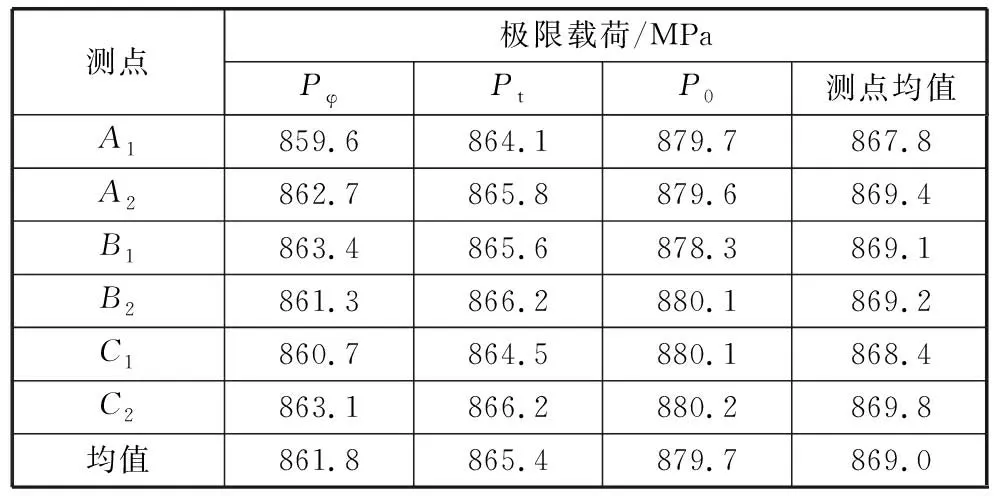

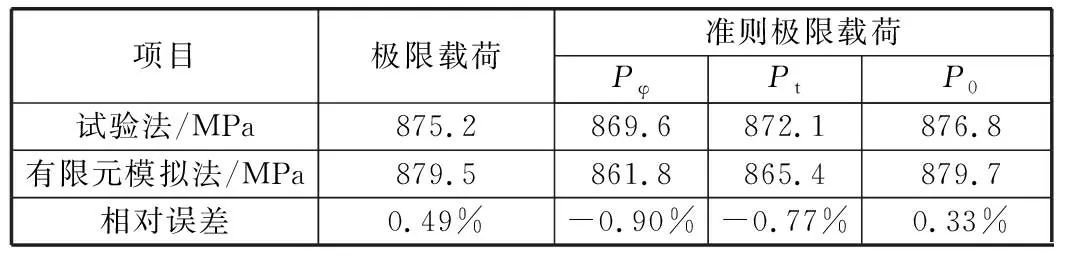

由表2可知,應用不同準則確定的極限載荷中,Pφ ▲圖6 F1測點壓力當量應力曲線 為了能夠真實、準確地反映出不同材料的應力狀態(tài),筆者采用ANSYS Workbench軟件提供的多線性各向同性強化模型。這一材料模型可以準確反映材料的強化效應,適用于材料的非線性分析及比例加載情況,分析結果更為準確。根據試樣管尺寸、材料常溫拉伸試驗數據,以及由拉伸試驗得到的真應力真應變曲線,建立多線性各向同性強化模型。 建模時考慮反應器的結構與載荷的對稱性,保證計算速度及準確性,取反應器的1/2進行建模,有限元模型長度取480 mm。反應器模型較為簡單,選用六面體網格,設置最小網格精度為1 mm,劃分網格并檢查質量。為便于對比分析,在考慮對稱性的基礎上,在反應器中心40 mm、距離中心80 mm處建立A、B、C三個測試截面,內壁測點記為A1、B1、C1,相應的外表面測點記為A2、B2、C2,如圖7所示。 ▲圖7 反應器有限元模型測點 根據實際工作情況設定邊界條件,在反應器模型的兩端施加全約束,對反應器內壁施加內壓載荷。為避免反應器承受的極限載荷受到加壓速率的影響,使用載荷步來施加內壓載荷。根據爆破試驗可知試樣管能承受的極限載荷為875.2 MPa,因此從0 MPa開始,每隔50 MPa設為一個載荷步,直至1 000 MPa。為了保證有限元模擬的準確性和計算精度,可以根據模擬結果,多次細化載荷步。 由有限元分析可知,當反應器所加載的內壓達到879.5 MPa時,計算結果不再收斂,此時反應器的當量應力云圖如圖8所示。 ▲圖8 內壓879.5 MPa時反應器當量應力云圖 由圖8可以看出,在879.5 MPa內壓下,反應器中間部位的當量應力最大,由中間至兩端當量應力對稱分布并逐漸減小。最大當量應力達到1 002 MPa,大于反應器材料的屈服強度,此時反應器內壁、外表面中部位置已進入塑性變形狀態(tài),表明反應器結構已出現失穩(wěn)破壞。根據美國機械工程師協(xié)會規(guī)范定義,反應器的極限載荷為879.5 MPa。 根據有限元模擬計算結果,在加載過程中,反應器的環(huán)向應變最大,因此,以環(huán)向應變?yōu)橹?繪制管式反應器的壓力環(huán)向應變曲線,并應用兩倍彈性斜率準則、切線交點準則和零曲率準則三種方法確定管式反應器的極限載荷Pφ、Pt和P0,截面A上A1、A2測點結果如圖9所示。 ▲圖9 截面A測點壓力環(huán)向應變曲線 應用不同準則確定的截面A、B、C上各測點的極限載荷匯總見表3。由表3可知,采用三種準則確定的各測點極限載荷中,內壁測點均值均小于外表面測點均值,且最小值出現在A1測點,為859.6 MPa,最大值出現在C2測點,為880.2 MPa。在三個測試截面中,中心截面A處的極限載荷均值最小,即最先達到結構失穩(wěn)狀態(tài),這與試驗結果較為相符。 對試驗法與有限元模擬法得到的極限載荷進行匯總,見表4。由表4可知,通過試驗法和有限元模擬法確定的超高壓管式反應器極限載荷分別為875.2 MPa、879.5 MPa,相對誤差為0.49%。通過有限元模擬法確定的極限載荷與通過試驗法確定的極限載荷相對誤差均小于1%,準確性較高。三種準則極限載荷中,Pφ 表3 有限元模擬法測點準則極限載荷 表4 極限載荷對比 根據爆破試驗和有限元模擬結果可以確認,在內壓作用下,超高壓管式反應器的中間部位較為薄弱,容易最先達到極限承載狀態(tài)。 應用三種不同準則確定的極限載荷中,Pφ 有限元模擬值與試驗值的極限載荷相對誤差僅為0.49%,說明參考有限元模擬的結構失穩(wěn)點確定超高壓管式反應器的極限載荷是準確可行的。 筆者的研究結果可以為超高壓管式反應器的設計、運行提供理論依據,具有工程意義。當然,超高壓管式反應器在實際運行過程中,會受到系統(tǒng)開停機、聚合反應、外部環(huán)境等的影響,極限載荷進而受到影響,對此還需要進行更系統(tǒng)、深入的研究。

3 有限元分析

3.1 材料模型

3.2 有限元建模及網格劃分

3.3 邊界條件及加載

3.4 有限元分析結果

4 對比分析

5 結束語