FXN5C內燃機車齒輪箱結構研究*

□ 劉 晴 □ 魏春陽 □ 張曉峰

中車戚墅堰機車有限公司 江蘇常州 213011

1 研究背景

隨著我國經濟的快速發展,鐵路機車牽引力不斷增大,速度不斷提高,對機車齒輪箱性能的要求也越來越高。齒輪箱作為機車轉向架關鍵部件,不僅要承受驅動系統傳遞的扭矩及機車運行過程中產生的沖擊載荷,而且要為牽引齒輪及軸承提供一個密封性能良好的工作環境,以滿足潤滑需求。可見,齒輪箱的結構強度及密封性能對機車安全運行而言至關重要。

FXN5C內燃機車齒輪箱是全新的承載式鑄鋁齒輪箱。齒輪箱設計時對靜強度及疲勞強度進行仿真計算,有助于改善箱體應力集中的情況。齒輪箱試制完成后對其密封性能進行試驗,可以有效驗證潤滑油的泄漏情況,以便采取相應的措施。

2 齒輪箱結構特點

FXN5C內燃機車齒輪箱由上箱體、下箱體、大領圈、小領圈及附件等組成,其結構如圖1所示。

齒輪箱一端通過螺栓與抱軸箱連接,另一端通過螺栓與牽引電機連接,由齒輪箱小領圈支撐裝有電機軸承的牽引電機端蓋。齒輪箱安裝方式如圖2所示。可見,齒輪箱需要承受牽引齒輪嚙合時通過電機軸承傳遞至齒輪箱箱體上的力。

齒輪箱靠近車輪側大領圈處裝有密封圈,與從動齒輪形成動密封,其它大領圈和小領圈分別與抱軸箱及牽引電機端蓋形成靜密封,從而為牽引齒輪及電機軸承提供密封的工作環境。

▲圖1 齒輪箱結構▲圖2 齒輪箱安裝方式

設計中,筆者加大了齒輪箱下箱體底部,增大了齒輪箱底部的空間,從而增加了儲油量。齒輪箱上箱體設置集油槽和進油孔,保證牽引齒輪在齒輪箱內轉動時飛濺的潤滑油既可以為牽引齒輪提供潤滑,又可以為電機輸出端軸承提供潤滑[1-2]。

3 強度分析

3.1 受力分析

為提高齒輪箱體的結構強度,在箱體頂部、側面及各領圈處均設置了加強筋,這樣不僅可以提高齒輪箱的結構強度,還可以減小箱體的變形,從而保證齒輪箱的密封性能。

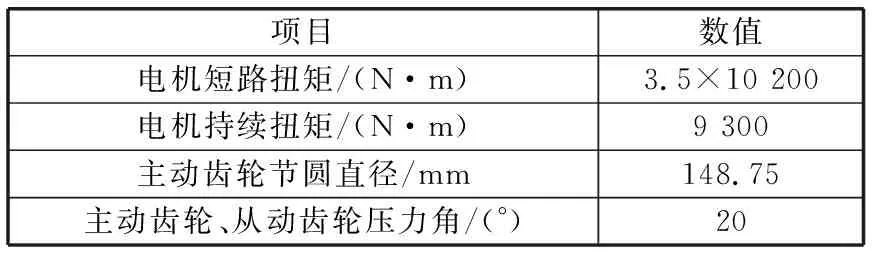

機車運行時,牽引齒輪嚙合產生的相互反作用力隨機車運行工況的變化而產生大幅變化,并且通過軸承傳遞至齒輪箱體上。牽引齒輪嚙合參數見表1。

表1 牽引齒輪嚙合參數

根據牽引齒輪嚙合參數,可以得到不同工況下牽引電機的輸出扭矩,由此計算出主動齒輪和從動齒輪之間的作用力,并可以分解為徑向力和切向力[3-4]。

機車運行過程中,軌道的沖擊、振動,以及線路的不平順會引起作用力,通過軸承及牽引齒輪傳遞至齒輪箱體上。

3.2 計算模型

將齒輪箱及電機簡化為驅動系統,并選取驅動系統為研究對象,其有限元模型如圖3所示。

▲圖3 驅動系統有限元模型

3.3 載荷工況

根據TJ/JW 064—2015《交流傳動機車鑄鋁合金齒輪箱體暫行技術條件》,齒輪箱體在超常載荷工況下的慣性沖擊及短路扭矩載荷見表2,齒輪箱體在常用載荷工況下的慣性沖擊及持續扭矩載荷見表3。

3.4 靜強度分析

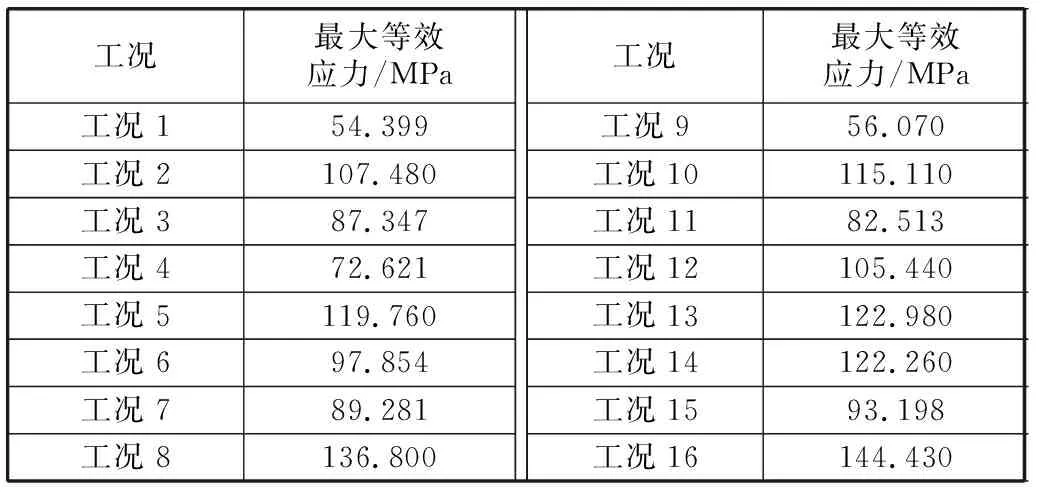

根據表2中的超常載荷工況在ANSYS Workbench軟件中進行計算,得出齒輪箱體靜強度計算結果,見表4。齒輪箱體超常載荷工況1和工況16應力云圖分別如圖4、圖5所示。

表2 齒輪箱體超常載荷工況

表3 齒輪箱體常用載荷工況

表4 齒輪箱體超常載荷工況1靜強度計算結果

由表4可知,齒輪箱體在超常載荷工況下的應力均小于材料的抗拉強度(270 MPa),因此,齒輪箱靜強度滿足要求。

3.5 疲勞強度分析

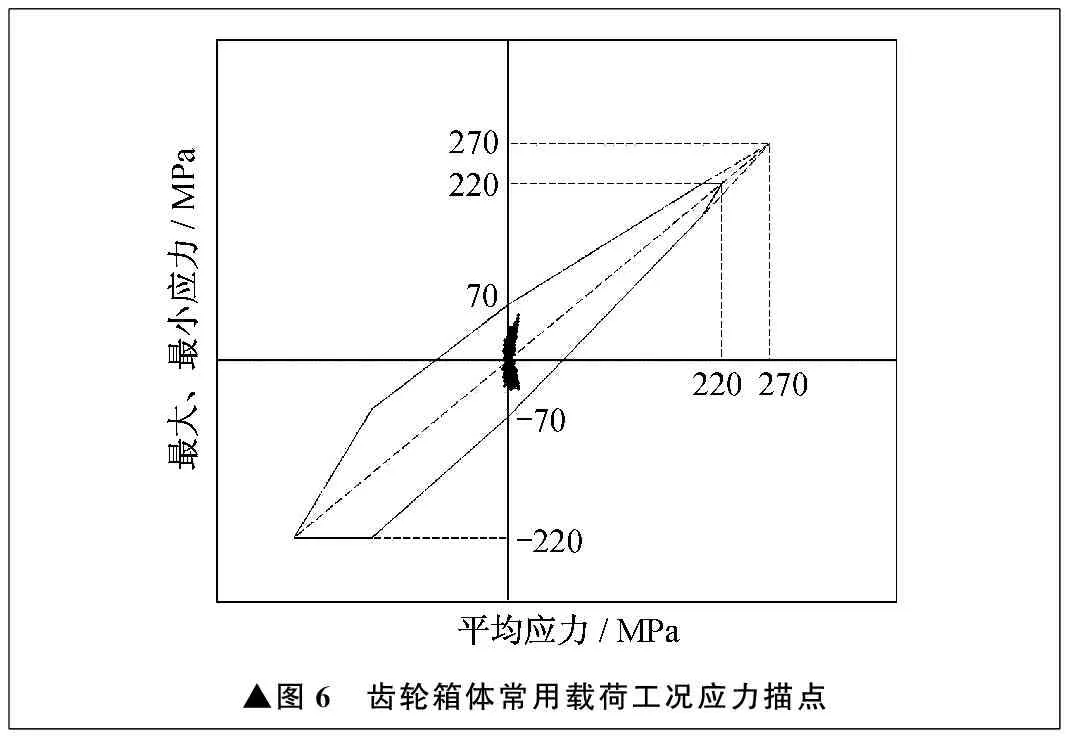

根據表3中的常用載荷工況在ANSYS Workbench軟件中進行計算,由應力計算結果進行疲勞強度評估。選取齒輪箱整個表面的全部節點,將每個節點在16種常用載荷工況下的應力矩陣分量導入MATLAB軟件,將每個節點在16種常用載荷工況下的最大應力和最小應力描點至TJ/JW 064—2015標準中齒輪箱體應力允許區域,結果如圖6所示。可以看出,齒輪箱體在常用載荷工況下的所有表面應力均在應力允許區域內,因此,齒輪箱疲勞強度滿足要求。

▲圖4 齒輪箱體超常載荷工況1應力云圖▲圖5 齒輪箱體超常載荷工況16應力云圖

▲圖6 齒輪箱體常用載荷工況應力描點

4 密封性能分析

4.1 密封結構特點

齒輪箱密封結構設計不合理會造成潤滑油泄漏,潤滑油減少會引起齒輪及軸承潤滑不良,從而縮短齒輪和軸承的使用壽命。潤滑油的持續泄漏還會引起原材料浪費和環境污染。因此,需要對齒輪箱密封結構的密封性能進行充分研究。

FXN5C內燃機車齒輪箱的大小領圈處均設有密封結構,如圖7所示。齒輪箱與牽引電機及抱軸箱配合處沒有相對運動,屬于靜密封,可使用O形橡膠圈密封結構。齒輪箱與從動齒輪配合處有相對運動,屬于動密封,可使用迷宮密封結構[5-7]。

▲圖7 齒輪箱密封結構

迷宮密封采用階梯式密封結構,并且由軸向密封及徑向密封組合作用。當潤滑油通過軸向密封的間隙時,由于通流面積突然變小形成阻力,潤滑油流量隨之減小,之后潤滑油突然進入一個較大的空腔,流速急劇下降,一部分潤滑油流回齒輪箱內,另一部分繼續流向軸向密封間隙和空腔,最后有少量潤滑油流向徑向密封。在徑向密封的高速旋轉甩動下,潤滑油被甩回軸向密封空腔,進而流回到齒輪箱內[8-9]。

4.2 密封性能試驗

為驗證齒輪箱密封結構的合理性,以及進油、回油油路的通暢性,輪軸驅動系統組裝完成后需要進行跑合試驗[10]。在第六位輪軸驅動系統跑合試驗時,迷宮密封結構處出現滲油現象。跑合試驗正反轉結束后,地面上已有明顯積油現象。

第六位輪軸驅動系統跑合試驗之前,前五位輪軸驅動系統均已完成跑合試驗,并且未出現滲油現象。因此,初步判斷引起密封結構滲油的原因可能包括:① 齒輪箱潤滑油加入量過多,導致滲油;② 迷宮密封齒槽尺寸超差,密封失效,導致滲油;③ 齒輪箱迷宮密封處有異物,致使潤滑油回油不暢,導致滲油。

對跑合試驗滲油的第六位輪軸驅動系統進行現場拆解。拆解前觀察油位在上下刻線之間,證明加油量正常。拆解后對密封圈及密封槽等結構的尺寸進行了測量,尺寸均正常,無超差現象。拆解后發現迷宮密封結構齒槽充滿密封膠,如圖8所示。

由現場調研可知,從動齒輪及密封圈齒槽處充滿密封膠。由此判斷由于組裝時密封膠過多產生溢出,堵住了迷宮密封結構,導致回油不暢,引起滲油。對此,在組裝時需規定涂膠量不得超出卡槽深度的1/3,以避免密封膠溢出至迷宮密封結構處。

▲圖8 齒槽處密封膠

對重新組裝后的輪軸驅動系統再次進行跑合試驗,試驗結束后未出現滲油現象,如圖9所示。試驗中軸承溫度、溫升均正常,說明齒輪箱結構的密封性能良好,齒輪及軸承的潤滑良好。

▲圖9 重新組裝后跑合試驗狀態

5 結束語

通過研究表明,FXN5C內燃機車齒輪箱的結構強度及密封性能良好,齒輪箱試制完成后各項試驗均滿足要求。

通過對齒輪箱受力分析及仿真計算,研究了齒輪箱的靜強度及疲勞強度,解決了齒輪箱應力集中的問題,為齒輪箱結構的強度分析提供了參考。

跑合試驗時各測點溫度、溫升均正常,說明齒輪箱外形結構設計合理,為牽引齒輪及軸承提供了充分的潤滑。

通過試驗證明了齒輪箱采用迷宮密封,所取得的密封性能良好,為牽引齒輪及軸承提供了密封良好的工作環境。