某純電動汽車電機嘯叫噪聲優化

李彬 鄧建交 牛文博 李守魁 李有意

摘? 要:純電動汽車在整車NVH性能開發過程中,驅動電機存在8階嘯叫噪聲,嚴重影響整車NVH性能品質。通過整車試驗、主觀評價及CAE仿真分析手段,驗證出空氣傳播為車內8階嘯叫噪聲大的主要路徑,鎖定驅動電機逆變器殼體共振及電機懸置支架振動是造成8階嘯叫噪聲大的關鍵因素。為有效解決驅動電機8階嘯叫噪聲問題,實施電機逆變器殼體結構優化及電機懸置支架安裝動力吸振器優化措施,并搭載整車進行試驗驗證,最終有效解決驅動電機8階嘯叫噪聲問題,提升了某純電動汽車整車NVH性能品質的同時,為后續驅動電機NVH性能開發積累了寶貴經驗。

關鍵詞:純電動汽車;驅動電機;8階嘯叫;噪聲

中圖分類號:U464.9? ? 文獻標識碼:A? ? 文章編號:1005-2550(2020)03-0048-06

Abstract: During the vehicle NVH performance development process of a pure electric vehicle, the existing of 8th order whining noise of the motor has seriously affected the NVH performance quality of the vehicle. Through the vehicle test, subjective assessment and CAE simulation analysis of the motor structure, it is verified that the air propagation is the main path of the 8th order whining noise; it is also proven that the inverter shell resonance and the vibration of the motor suspension bracket are the key factors causing the 8th order whining noise of the motor. In order to effectively solve the 8th order whining noise problem of the motor, the measures of the motor inverter shell structure optimization and the motor suspension bracket installing a power absorber were implemented, and equipped with the vehicle for test verification, and finally the 8th order whining noise problem of the motor is effectively solved. While improving the performance quality of a pure electric vehicle NVH, it has accumulated valuable experience for the development of subsequent motor NVH performance.

引? ? 言

隨著新能源汽車行業的快速發展及汽車消費者對車輛舒適性能要求的日益提高,良好的NVH性能已成為各大主機廠的重要開發指標。純電動汽車作為新能源領域的主流車型,由于沒有了傳動內燃機車型發動機及進排氣噪聲的掩蔽效應,驅動電機嘯叫噪聲變得尤為凸顯,成為影響純電動汽車車內噪聲主觀感受的重要因素。因此,電機嘯叫噪聲優化是提高純電動汽車整車聲品質的有效途徑。

近年來,國內外學者對純電動汽車噪聲問題進行了分析與研究[1-5]。羅賢能[6]對驅動電機與減速器進行了嘯叫噪聲優化。康強[7]研究了電驅動高頻嘯叫噪聲的評價方法。陳士剛[8]對驅動電機不同階次嘯叫噪聲進行了測試與分析。汪躍中[9]通過基于傳遞路徑分析,提出減速器嘯叫噪聲的改進方案。Doo Young Gwak[10] 用電機轉速信號的諧波來合成掩蔽聲場,從而提高車內噪聲的聲品質。

本文作者基于某純電動汽車電機嘯叫噪聲表現,通過整車測試評價及電機本體CAE仿真分析的手段提出結構改進方案,優化后電機嘯叫噪聲降低明顯,對純電動汽車電機嘯叫噪聲優化提供了一定的依據及相關經驗。

1? ? 電機8階嘯叫問題

1.1? ?整車電機8階嘯叫噪聲

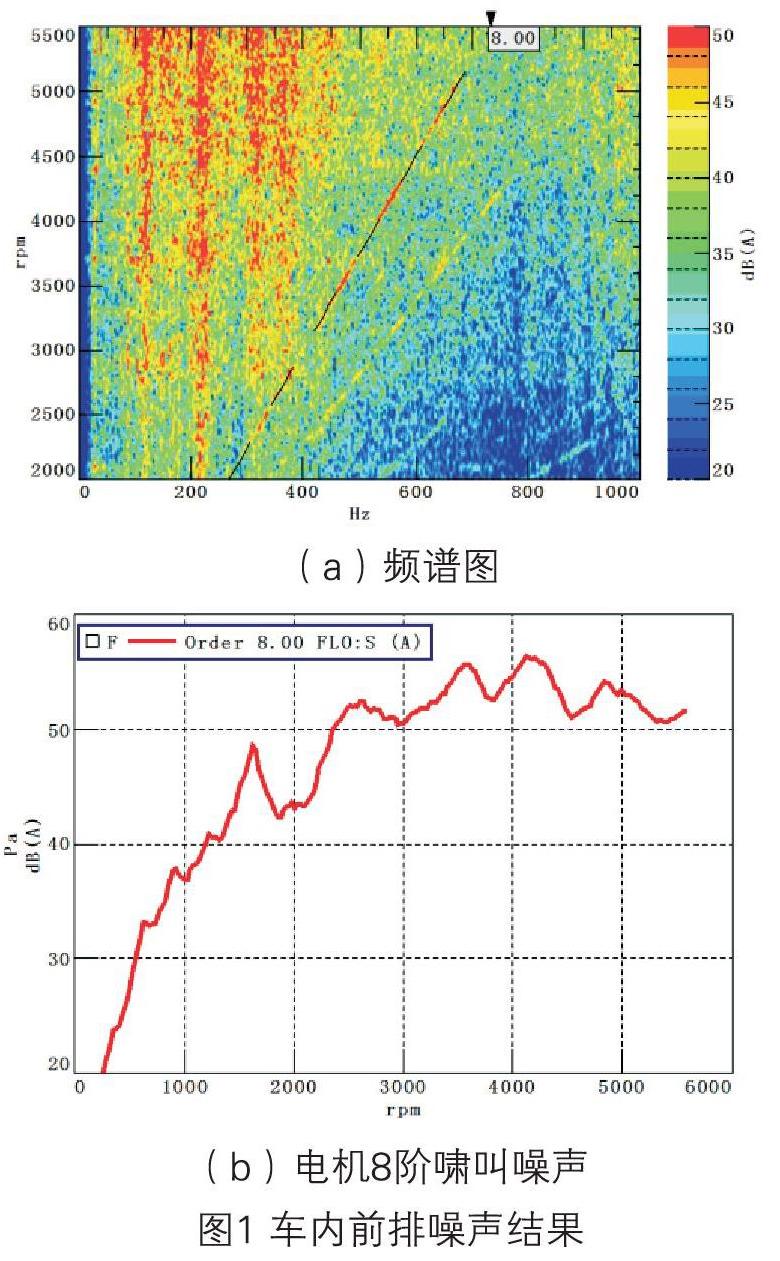

根據整車測試數據,加速工況車內電機8階嘯叫噪聲凸顯,測試結果如圖1所示。對應主觀評價結果為車速在60km/h~80km/h范圍,車內存在明顯電機嘯叫噪聲,主觀評分6分。提取電機8階噪聲階次聲壓級曲線,峰值噪聲聲壓級在55dB(A)左右,對應問題轉速段為3000rpm~5000rpm。

1.2? ?電機8階激勵源分析

此車型選用的驅動電機為轉子磁極數為8極,定子槽數為48槽的永磁同步電機,電機8階嘯叫噪聲來源主要為電機轉子不平衡量激勵導致的機械噪聲。

電機臺架測試結果如圖2所示。從測試結果中看,臺架近場1m噪聲colormap中,電機8階噪聲凸顯,特別是在電機高轉速段,這表明電機殼體向外輻射8階噪聲明顯;臺架殼體振動colormap中,電機8階振動全轉速段均很凸顯,存在電機8階振動通過結構傳遞的方式導致車內8階噪聲大的可能性。

2? ? 電機8階噪聲傳遞路徑分析

電機8階嘯叫噪聲傳遞路徑主要為以電驅總成懸置隔振為主的結構傳遞和穿透車身前圍隔吸聲措施的空氣傳遞兩種路徑,電機8階嘯叫噪聲傳遞過程如圖3所示:

2.1? ?電驅系統懸置隔振分析

通過整車測試,對電驅系統懸置隔振特性進行分析,包括左、右、后懸置對電驅系統8階激勵的隔振性能,如圖4所示。在3000rpm~5000rpm問題轉速段,電驅系統三個懸置對電機8階振動激勵隔振效果較好,隔振率均在20dB左右。

2.2? ?電機8階噪聲空氣傳播驗證

空氣傳遞一般是電驅高頻噪聲的主要傳遞路徑,本文為驗證空氣傳遞路徑對電機8階嘯叫噪聲的影響,在整車狀態下對驅動電機進行聲學包裹,包裹物分為4層,第1層為吸音棉、第2層為膠皮、第3層為吸音棉、第4層為鉛皮,4層包裹物疊加在一起,驅動電機聲學包裹狀態如圖5:

驅動電機聲學包裹前后進行整車測試及評價,測試結果為包裹后車內電機8階噪聲降低明顯,峰值處噪聲幅值降低9dB(A),主觀評價電機8階嘯叫噪聲不易感知,包裹前后對比如圖6所示。驅動電機聲學包裹措施驗證結論為空氣傳遞為車內電機8階噪聲的主要傳遞路徑。

3? ? 電機結構改進方案及效果驗證

電機聲學包裹措施可有效降低車內電機8階噪聲,但受限于整車總布置空間,電機包裹方案無法實現。并且,該車型車身前圍聲學包及氣密性狀態均已達標,需從激勵源控制,即電機結構改進方向對車內8階噪聲進行優化。

3.1? ?整車狀態電機8階噪聲問題定位

通過整車測試分析,電機逆變器殼體8階振動曲線在490Hz存在明顯峰值,電機右懸置支架8階振動曲線在580Hz存在明顯峰值,電機近場、車內前排8階噪聲及逆變器殼體、右懸置支架8階振動峰值對應關系如圖7所示。其中,電機近場8階噪聲在490Hz和580Hz存在兩處峰值,與電機逆變器殼體和右懸置支架振動峰值對應。

3.2? ?電機逆變器殼體模態分析

通過CAE模態仿真分析,計算出電機逆變器上殼體存在488Hz模態頻率,此模態頻率與整車測試逆變器殼體490Hz共振峰值對應。逆變器上殼體模態計算結果如圖8所示:

3.3? ?電機懸置支架模態分析

通過CAE模態仿真分析,計算出電機右懸置支架模態頻率為718Hz,電機右懸置支架模態頻率明顯高于整車測試580Hz峰值結果,判斷電機右懸置支架580Hz峰值為強迫振動問題。電機右懸置支架模態計算結果如圖9所示:

3.4? ?電機結構改進方案

針對逆變器上殼體490Hz共振及電機右懸置支架580Hz強迫振動問題,分別制定結構優化方案。

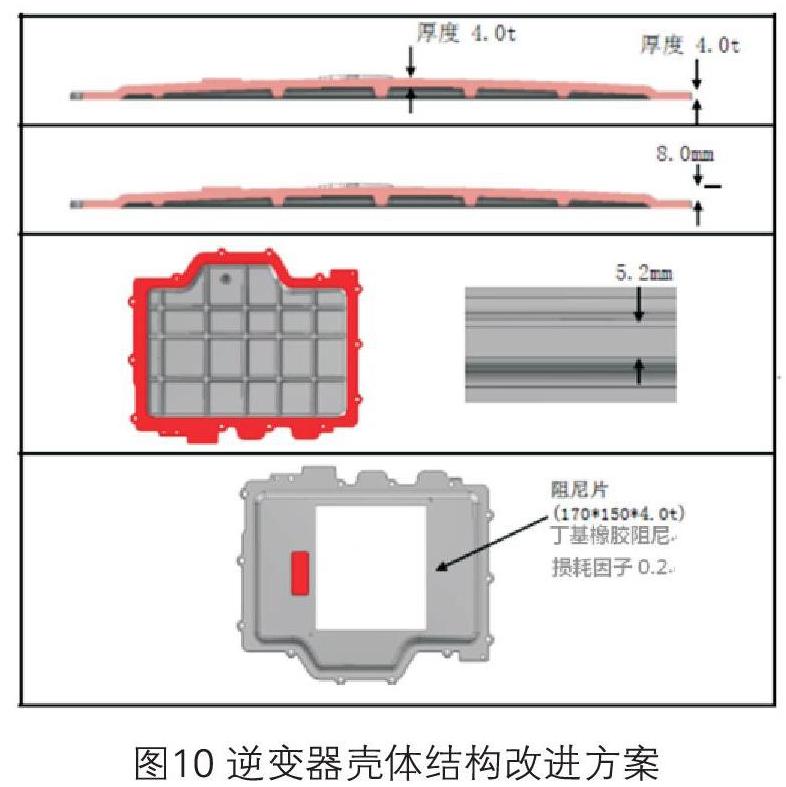

對于逆變器殼體490Hz共振問題,實施優化措施如下:殼體厚度由原來的3mm增加至4mm、殼體背面增加加強筋結構、逆變器殼體上表面粘貼阻尼片,具體措施如圖10所示。優化后,逆變器上殼體模態頻率由488Hz提升至613Hz。

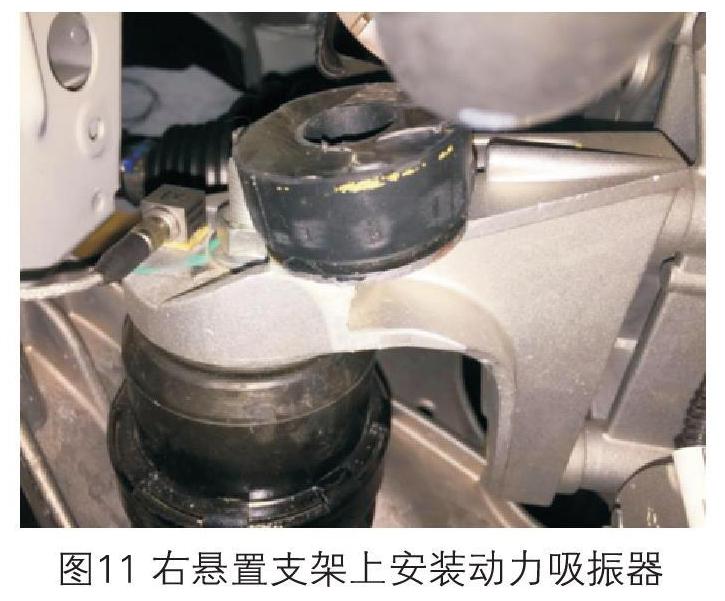

對于右懸置支架580Hz強迫振動問題,實施優化措施如下:綜合考慮布置空間和右懸置支架8階振動情況,在右懸置支架上安裝固有頻率為580Hz的動力吸振器,如圖11所示。該動力吸振器關鍵設計參數如下:Z向固有頻率滿足580Hz±5%Hz,質量滿足200g±20g。

電機8階噪聲結構優化方案總體如表1所示:

3.5? ?電機優化方案效果驗證

經整車試驗驗證,體現電機逆變器殼體三個優化方案及電機右懸置支架安裝動力吸振器后,車內電機8階噪聲在490Hz峰值較原狀態降低5dB(A),在580Hz峰值降低7dB(A),優化效果明顯,且電機8階噪聲水平基本在50dB(A)以下,主觀評價7分。電機8階噪聲優化效果如圖12所示:

4? ? 電機8階噪聲主客觀對應分析

4.1? ?主觀評價方法

主觀評價是評判電機嘯叫噪聲水平的重要依據,主觀評價依據主觀評價表對電機嘯叫噪聲性能水平進行等級劃分,主觀評價基準如表2所示:

4.2? ?主客觀對應分析

本文中某純電動汽車電機8階嘯叫噪聲優化過程采用主觀評價和客觀測試相結合的方法,最終達成優化目標,主觀評價及客觀測試對應關系如表3所示:

5? ? 結論

(1)本文研究了某純電動汽車電機8階嘯叫噪聲,通過激勵源與傳遞路徑分析,驗證出空氣傳遞是車內電機8階噪聲的主要路徑;

(2)通過整車試驗和CAE仿真分析相結合,提出電機結構改進方案,優化效果明顯,電機8階噪聲水平由55dB(A)降為50dB(A);

(3)進行了電機8階嘯叫噪聲主觀評價與客觀測試對應分析。本文介紹的電機8階嘯叫噪聲優化方法可應用于整車狀態下電機噪聲的開發和驗證工作。

參考文獻:

[1]朱宇. 純電動汽車車內聲品質分析評價研究[D]. 長春:吉林大學,2013.

[2]嚴剛,夏順禮,張歡歡.某純電動汽車車內噪聲試驗分析與識別[J].合肥工業大學學報,2011,34(9):1298-1384.

[3]曹勇. 電動汽車車內噪音的分析與控制[D]. 武漢:武漢理工大學,2011.

[4]COGSWELL J A. Mechanical mobility relationship to the dynamic properties of the structure-borne vibration path within the power train and vehicle [C]. SAE Paper 2003-01-1601.

[5]DUNCAN A, GOETCHIUS G, GUAN J. Structure borne NVH[C]. SAE 2009 NVH Conference, 2009, USA.

[6]羅賢能,詹樟松,余波,等. 純電動汽車動力總車嘯叫噪聲優化[C]. 中國汽車工程學會年會論文集,2015:408-410.

[7]康強,顧鵬云,李潔,等.電動汽車電驅動高頻嘯叫噪聲評價方法研究[J]. 汽車工程,2019, 41(6):682-687.

[8]陳士剛,沙文瀚,杭孟荀,等.某款純電動汽車用驅動電機噪聲分析[J]. 研究與開發,2019,1): 22-24.

[9]汪躍中,譚雨點,丁潤江,等. 基于傳遞路徑分析的純電動車駕駛室內嘯叫問題優化[J]. 2019(13):12-14.

[10]Doo Young Gwak,Kiseop Yoon,Yeolwan Seong,et al. Application of sbuharmonics for active sound design of electric vehicles[J]. Acoust. Soc. Am, 2014, 136(6).