烤彩窯爐輸送帶的防氧化處理*

蔡彥英

(廣東健誠高科玻璃制品股份有限公司 廣東 潮州 515658)

日用陶瓷產品在生產中通常是采用窯爐進行燒結或者燒成。日用陶瓷包括的日用玻璃陶瓷成形后,有不少要再經烤彩。在燒結和燒成的窯具中,通常是將產品放置于窯車的碳化硅板或晶石板上(在輥道窯爐中,產品可以直接放置于陶瓷輥道上)。而產品的烤彩是對產品表面加以彩繪或貼花裝飾的花面進行溫度處理,使花面與產品表面牢固粘結附著。產品烤彩溫度通常低于燒成溫度,可以采用隧道式金屬網帶輸送產品的加熱窯爐進行生產。這種窯爐造價低,生產效率高,操作方便,具有廣泛的適用性。金屬網帶是用不銹鋼等金屬絲線編織和焊接而成,形成環(huán)型網帶,生產中可不用窯具,減少能耗。金屬網帶在加熱和窯爐的氧化氣氛中會產生表面氧化,氧化物會脫落污染產品,或粘附在產品底部,造成產品外觀缺陷。采用磷化處理形式,可以減少金屬網帶表面的氧化。如果將金屬網帶拆卸下窯爐進行磷化處理,成本較高,且會引起停產。筆者討論和研究的內容,是針對不停產和不下窯爐情況下,對金屬網帶進行周期性的磷化處理,減少落渣和污染現(xiàn)象。經過研究和實踐,已取得初步效果。

1 設備配置及專用磷化處理液配制

設備配置是針對烤彩生產需要,配置相適應的窯爐,包括設備總長度、金屬網帶的寬度和密度、配置的加熱功率等。配置通用和常規(guī)問題不在本文中討論,生產者可根據產品特點、產量,并借用行業(yè)現(xiàn)有經驗進行配置。筆者在此主要研究與窯爐運行機構相配套的磷化處理機構,包括針對窯爐上磷化所使用的磷化液。

1.1 設備運行機構及磷化處理機構

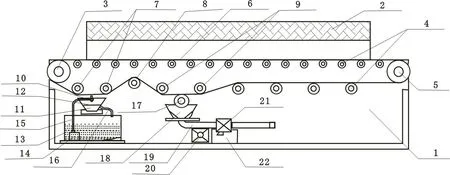

設備運行機構及磷化處理機構如圖1所示。

1.2 設備部件構成及作用

如圖1所示,設備運行機構包括1~8部分,是窯爐常規(guī)的配置。設備的加熱裝置可根據實際需要作位置和形式上的調整。設備的磷化處理機構包括9~22部分,是清潔和磷化組合功能的機構。清潔輥組是一對滾輪,在清潔時下壓金屬網帶;17清潔輪帶有鋼絲刷,對金屬網帶表面進行清掃,去除氧化物;18 除塵罩、19抽風管、20抽風機、21過濾器、22廢料箱,是將掉落氧化物及粉塵收集后,送到廢料箱貯存。在除塵時可根據實際情況,在窯爐周邊增加臨時除塵設備,對窯爐內及周邊作除塵清潔。磷化處理機構包括10霧化噴組、11回收槽、12濾網、13儲液罐,14輸送泵、15輸液管道、16回收管道。儲液罐可用工程塑料板材制作,也可采用塑料槽,其具有抗腐蝕作用。經配制的磷化處理液存放于儲液罐中;輸送泵通過送液管道,將磷化處理液泵送至霧化噴組,對金屬網帶進行霧化噴涂,多余和滴落的余液通過回收槽并經過濾網和回收管道,送回儲液槽作循環(huán)利用。

圖1 設備運行機構及磷化處理機構

1.3 磷化處理液配制

按質量百分比稱量:由10%三聚磷酸鈉、0.1%氣相二氧化硅、0.01%硝酸鈉、0.01%亞硝酸鈉、89.88%清水組成。

為防止三聚磷酸鈉結塊影響溶解效果,在稱量好所需清水后,在攪拌狀態(tài)下逐步加入三聚磷酸鈉,然后在攪拌狀態(tài)下繼續(xù)加入其它材料。

采用三聚磷酸鈉、氣相二氧化硅和亞硝酸鈉,能滿足施工中液體霧化要求,有利于液體與金屬網表面的均勻和良好附著,增強磷化效果,生成有利于金屬網帶表面抗氧化的磷化膜層。

2 金屬網帶防氧化處理的方法和步驟

根據實驗和生產線上的實踐應用,每15 d左右可對金屬網帶進行一次磷化處理。由于金屬網帶是在加熱和磨擦的狀態(tài)下工作,磷化膜層會受到不同程度的破壞。當生產的產品有較嚴格的防污染要求時,可增加磷化處理的頻次。磷化處理前,應先停止產品進窯,讓金屬網帶慢速空轉,窯內溫度保持在60℃左右。

2.1 窯爐及金屬網帶清潔

開啟清潔裝置進行清掃除塵。清潔除塵可進行多遍,讓金屬網帶作循環(huán)運行。在金屬網帶清潔除塵的同時,可采用其它除塵裝置,如吸塵器等,對窯腔及窯爐的周邊進行清潔,提高除塵和清潔效果。

2.2 金屬網帶磷化處理

磷化處理前,清潔除塵應停止,金屬網帶保持慢速運行。將配制好的磷化處理液放入儲液罐,開啟輸送泵,送液至霧化組進行霧化處理。霧化處理完成后,金屬網帶空轉1 h以上,讓磷化處理液與金屬網帶表面反應并生成磷化膜層。磷化膜層形成后,窯爐可慢速升溫,使窯溫達到生產要求的溫度后進入正常生產。

2.3 防氧化和防污染效果的驗證

窯爐使用的金屬網帶,包括不銹鋼材質的網帶,在幾百度的溫度烘烤中,容易產生氧化并脫屑,這些脫屑粘在產品底部,或形成灰塵污染窯爐和產品。經過試驗,所采用的磷化處理方法,能有效地防止金屬網帶的氧化,脫屑現(xiàn)象減少,窯爐污染基本消除。在生產線上應用該處理方法后,產品合格率大幅度提高。

3 結論

烤彩窯爐輸送帶的防止氧化處理方法是可行和有效的。磷化處理前的清潔,有效地提高磷化處理效果;磷化處理液霧化處理能達到均勻、附著力好、磷化膜層抗氧化效果好;其方法對于生產具有適用性,有助于產品質量的提高。本方法的磷化處理液配制及部分核心技術已申報專利。