白鶴灘電站調速器液壓系統隔離閥的應用分析

陸現波,陳才龍,王 斌,李軍剛

(中國長江電力股份有限公司白鶴灘電廠籌建處,四川 涼山615400)

白鶴灘電站機組額定水頭202 m,最大水頭243.1 m,未設置筒型閥,機組停機時通過關閉活動導葉隔斷水流。由于水頭高、上下游壓差大,存在水輪機停機備用時導葉關閉不嚴、漏水較大的可能性。導葉漏水較大不僅浪費水資源,而且可能導致機組誤動,損傷鎖定、風閘等機組設備,誤傷運行維護人員等不良后果。調速器液壓系統是操作活動導葉的動力機構,而隔離閥是液壓系統壓力油源的開關,因此,分析研究如何利用隔離閥控制液壓系統油壓,以解決以上問題是很有必要的。

1 概述

白鶴灘電站調速器液壓系統主要由主配壓裝置、保護裝置、壓油裝置三部分組成。主配壓裝置是操作接力器、動作導葉的直接執行機構;保護裝置主要用于監測機組過速、油壓過低、油罐油位過低等信號而動作于停機;壓油裝置主要是為主配壓裝置提供油壓合格的操作油源。

壓油裝置主要包括壓油罐、氣罐、油泵、隔離閥等設備,各設備根據液壓系統的不同運行狀態,通過預先設計好的控制邏輯,進行相應動作,以維持液壓系統壓力滿足調速器運行要求。隔離閥裝設在壓油罐和主供壓力油管之間,是調速器液壓系統的供油閥門,其關閉打開直接決定調速器壓力源的供給與否,影響著調速器的運行方式。

本文首先通過介紹隔離閥的動作原理,了解其工作特性;介紹隔離閥的功能,了解其在液壓系統中的作用;最終分析確定機組不同運行狀態時隔離閥的工作狀態,應用于實際、服務于安全生產。

2 隔離閥控制及動作原理

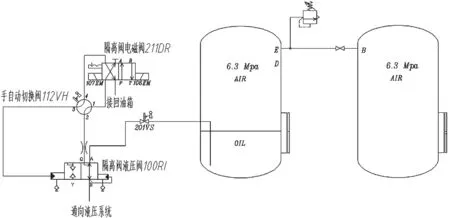

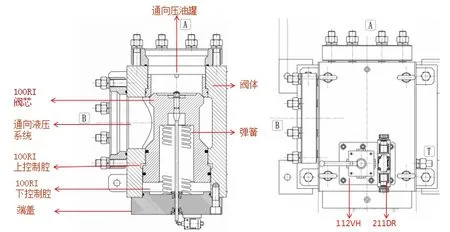

隔離閥主要由隔離液壓閥100 RI、控制電磁閥211 DR、手自動切換閥112 VH 及其連接管路組成。100 RI 采用臥式布置在地面,211 DR 和211 VH 集成在100 RI 閥體上。100 RI 采用插裝閥型式,主要由閥體、閥芯、彈簧、端蓋等部分組成;211 DR 電磁閥主要由電磁線圈106 EM、107 EM 及其閥體組成;112 VH 為二位四通切換閥,設有自動和手動兩個位置和“1、2、3、4”四個油路。隔離閥液壓控制原理圖詳見圖1,隔離閥裝配圖詳見圖2。

當112 VH 處于手動位置時,“2、3”、“1、4”油路接通,211 DR 被切除,100 RI 下控制腔油路接通壓力油。由于100 RI 下控制腔壓力油面積大于上控制腔,100 RI 閥芯在上下腔壓差的作用下維持不動,隔離閥處于關閉狀態,主油路被切斷。

當112 VH 處于自動位置時,“1、2”、“3、4”油路接通,其開、關受211 DR 的電磁閥控制。當106 EM得電時,211 DR 的“A、P”、“B、T”連通,100 RI 下控制腔油路接通壓力油,隔離閥處于關閉狀態;當107 EM 得 電 時,211 DR 的“A、T”、“B、P”連 通,100 RI 下控制腔油路接通回油箱,100 RI 上控制腔壓力油克服彈簧作用力,推動100 RI閥芯向下移動,隔離閥處于開啟狀態,主油路導通。

圖1 隔離閥液壓控制原理圖

圖2 隔離閥裝配圖

3 隔離閥的功能及作用

3.1 壓油罐低油位自動關閉

調速器液壓系統壓油裝置設置壓力油罐和壓力氣罐,壓力氣罐與中壓氣系統連通,壓力油罐通過隔離閥與調速器液壓系統連通。正常情況下壓力油罐和壓力氣罐通過氣管保持連通,以維持系統調速器液壓系統所需壓力。

當調速器系統閥門或管路等設備發生大量漏油,造成壓力油罐油位迅速下降時,若壓縮空氣進入調速器系統,將造成主配、接力器等頻繁大幅度抽動,損壞調速系統設備,造成機組功率波動,甚至影響電網穩定運行。

為避免上述事故發生,設置“壓油罐低油位隔離閥自動關閉功能”。當調速器液壓系統控制裝置監測到壓油罐油位低于設定值時,發出關閉隔離閥命令,將壓油罐與液壓系統隔離,并啟動壓油泵加載維持液壓系統壓力,一定時間內維持機組正常運行,為運維人員處理系統漏油等事故爭取寶貴時間。

3.2 事故隔離

當運行人員巡檢發現液壓系統設備漏油或噴油,經分析需要及時隔離壓力油源時,應關閉液壓系統主供油閥或隔離閥。但此種情況下一般會存在地面積油、壓力油外噴等現象,由于液壓系統設備為集中布置,此時若選擇現場手動關閉主供油閥,將存在人員滑倒摔傷、外噴壓力油傷人等安全風險。

隔離閥設置控制電磁閥,具備遠方操作功能,當出現以上事故時,通過控制柜或監控系統遠方發令關閉隔離閥,將壓力油源與漏油點隔離,很大程度上減少了事故處理人員的人身風險。

3.3 檢修隔離

當液壓系統設備需要停止運行進行檢修維護,而又無需壓力罐撤壓時,需通過關閉隔離閥及壓力罐主供油閥,隔離壓力油源,為檢修維護人員工作時提供可靠的安全措施。

4 隔離閥的運行狀態分析

4.1 機組運行態

水輪機組正常運行時,應根據調度要求向電網輸送滿足質量要求的電能,并根據負荷需求的變化,實時調整輸送功率。調速器作為執行有功調整的系統,其液壓系統是操作接力器開關導葉的動力源,而隔離閥是連接壓力油罐和液壓系統的關鍵部件,其開啟和關閉直接決定著水輪機長期正常運行與否。顯然,當機組處在正常運行狀態時,隔離閥應保持在自動、全開狀態,確保壓力罐與壓力油管正常暢通。

4.2 機組停機備用態

機組停機備用時,機組應轉速為零、導葉全關,并且導葉漏水量應滿足規定要求,并具備隨時開機的特性。但高水頭電站由于上下落差大、水壓大,在不設置筒型閥系統的情況下,導葉關腔壓力是決定導葉漏水量大小的關鍵因素。

當導葉漏水量較大時,可能造成機組停機困難,機組停機后發生誤動,損傷鎖定、風閘等機組設備,誤傷運行維護人員等不良后果。

為解決上述問題,機組停機備用時隔離閥保持為全開狀態,將壓力油源通過隔離閥、主配與接力器關腔連通,并設置壓油泵啟停定值,確保液壓系統壓力值維持在規定的范圍內,以確保導葉壓緊,漏水量滿足機組停機狀態的要求。

4.3 機組檢修態

機組檢修分為排水檢修和不排水檢修,但無論何種情況,一般均將上游門落下,隔斷機組發電的動力源。此時,導葉承受的上下游壓差一般接近于零,轉輪旋轉的動力不足,不會出現機組誤動的情況;同時,伴隨機組整體檢修,調速器液壓系統也應隨之檢修。為了保證檢修人員工作安全或方便,此時應關閉隔離閥,切斷液壓系統管道與壓力油罐的聯系。

4.4 防誤動措施

不同的機組狀態,要求隔離閥處于對應的開、關狀態。因巡檢、維護時誤碰、控制信號抖動等原因,有可能造成隔離閥誤動的風險,為避免以上風險,應設置以下防誤動措施。

(1)隔離閥手自動切換閥112 VH 的切換手柄加裝閉鎖裝置,手動和自動狀態切換時,需先進行解鎖操作。

(2)采集隔離閥開啟、關閉信號,送至液壓系統PLC,當機組處于運行或備用狀態時,監測到隔離閥誤關閉,PLC 發出一次開啟隔離閥命令,若開啟失敗,則不再發令,需查明原因,進行維護處理。

5 結語

通過對白鶴灘電站調速器系統隔離閥的動作原理、功能作用的研究,分析并確定了機組不同運行狀態下隔離閥應保持的狀態及防止其誤動的措施,為機組安全投產提供了一定的技術支撐,為機組調速器運行方式提供了理論依據。