基于CATIA軟件的茶葉無損傷清洗裝置傳動機構設計及虛擬裝配

于 鵬,高 濤,李 夢

(安徽信息工程學院機械工程學院,安徽蕪湖241000)

茶葉在我國有著廣泛的市場和龐大的消費量,其不僅僅含有多種對人體健康有益的生化物質,同時對于提高廣大茶農收益有著重要的作用。但是當前我國食品衛生安全問題日益突出,茶葉清潔化加工受到越來越多的關注[1]。長期以來我國茶葉清潔化生產僅限于茶園限制使用農藥等,在茶葉機械化加工中衛生情況堪憂[2]。特別是茶葉初級加工時,一般只是將未經清潔化處理的鮮葉直接進行加工,這導致茶葉殺菌清潔化處理不足[3]。目前超聲波清洗技術較為成熟,一方面該技術可以避免高光潔度物體的表面損傷和破壞,另一方面可除去附著在表面的微小的顆粒狀雜物。隨著超聲波清洗設備的逐步發展與應用,將超聲波清洗技術引入傳統加工清洗行業已是勢在必行[4],經過不斷優化與改進的這種新式清洗設備將更為有效地解決傳統加工中的不足[5]。傳統的茶葉清洗方式耗費大量人力物力,生產效率較低,且容易破壞鮮葉完整性[6,7]。本課題基于茶葉清潔化加工的實際需求,針對不同用戶需求,利用計算機輔助設計技術完成系列化的超聲波茶葉清洗機的設計工作。

1 總體設計方案

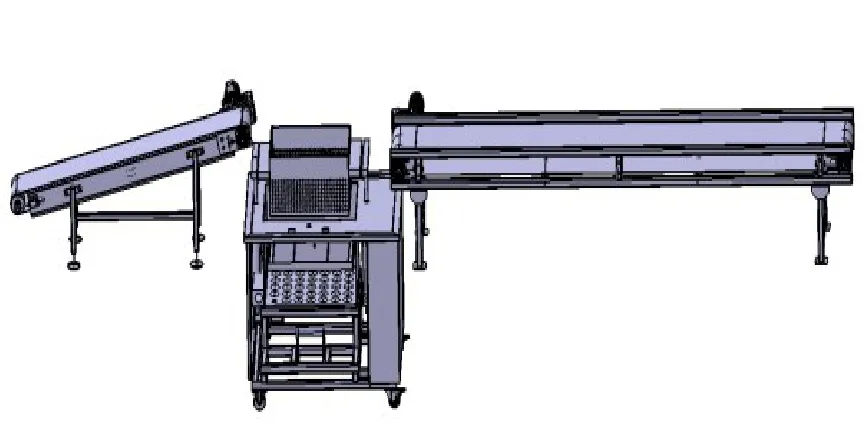

本設計總體方案設計如圖1所示,具體工作過程如下:將茶葉放入茶葉上料帶式輸送裝置3,傳送帶由電機帶動將茶葉落入漏網6中,氣缸4開始上下運動,當氣缸下降時,漏網會在超聲波清洗機15中暫停一段時間,同時超聲波清洗機開始工作,待茶葉清洗完畢,漏網6上升,兩側氣壓缸形成不一樣高度(左側高右側低),將茶葉滑入右側帶式輸送裝置7上,從而將茶葉運出,實現連續的自動化加工。

圖1 茶葉清洗機機構整體設計方案圖

2 主要傳動部件設計與裝配

2.1 電機選擇及傳動軸設計

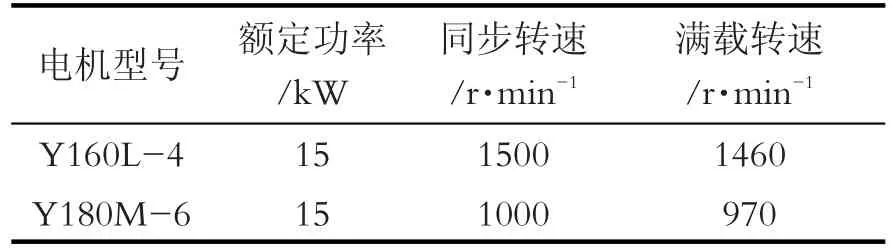

電機的選擇是設計過程中一個首要考慮的因素,選擇合適功率的電機對于滿足設計要求節約能源有著重要的意義。基于以上考慮,本設計中要求的生產指標為100kg/h。根據生產現場的范圍要求,可選用Y系列鼠籠三相異步電動機。根據公式(1)及表1確定電機結構為全封閉自扇冷式結構,電壓為380V,額定功率15kW。即選電機的型號為:Y180M-6。輸送帶的速度為0.5m/s,具體電機參數見表1。

式中η1,η2,η3,η4,η5分別為在傳輸過程中帶傳動、齒輪傳動及軸承傳動過程中的傳動比。

表1 電機主要參數

根據設計需求,軸的材料選用為45號鋼。其中高速軸的設計如下:

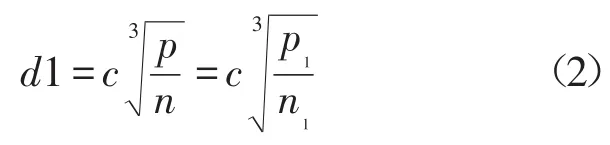

按扭轉強度法估算高速軸的直徑,查詢相關機械設計手冊,取常數C=110,軸的最小直徑滿足

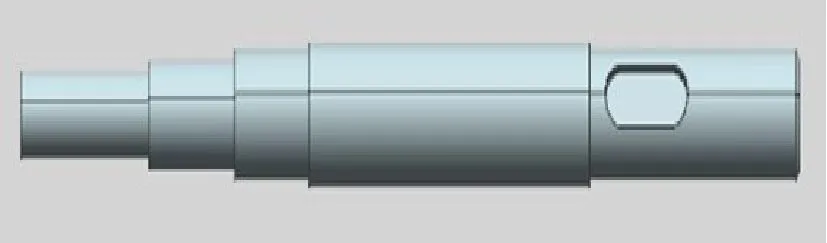

根據公式(2),同時考慮輸出軸最小直徑較小,所以輸出軸設計成齒輪軸的形式,設計裝配如圖2所示。最后依次計算各段直徑:d1=48mm,d2=50mm,d3=55mm,d4=57mm,d5=55mm。

圖2 軸設計裝配圖

圖3 軸設計三維圖

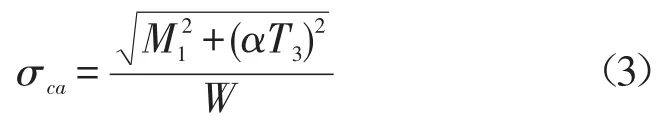

各軸計算選取尺寸后進行校核,則根據選取軸的尺寸數據,結合公式(3):

危險截面的計算結果為27.9Mp,軸的材料為45鋼,調制處理,σ-1=60Mp,σca≤σ-1,故軸設計安全。

2.2 傳動齒輪設計

考慮到帶式輸送機的工況,主要考慮兩方面的因素:根據本設計的傳動方案,選用齒輪傳動;而運輸機為一般工作機,速度較低;所以按齒面接觸疲勞強度設計選取公式(4)進行設計計算。

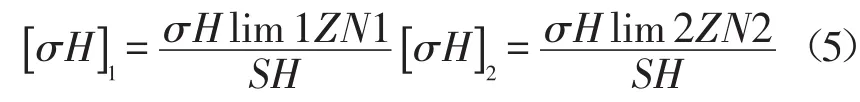

按齒面接觸疲勞強度進行設計,后用公式(5)校核計算,最終計算結果見表2。

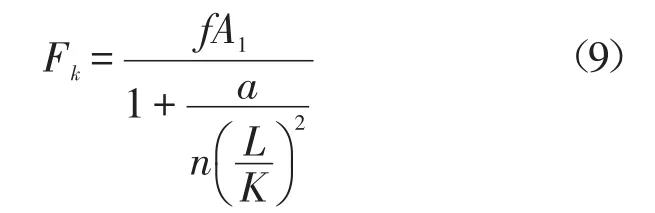

表2 計算與校核后齒輪參數

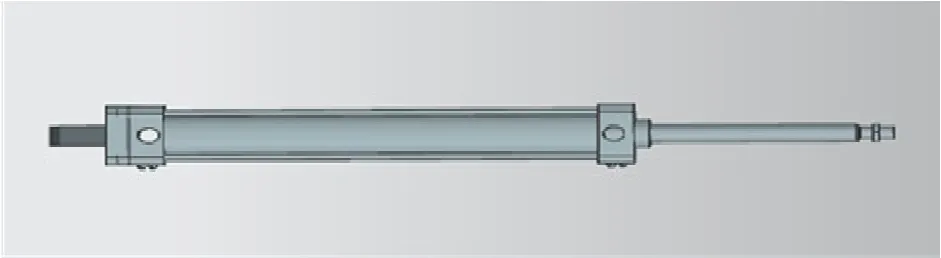

2.3 氣缸部件設計

液壓系統傳動過程中響應的速度較慢,動作執行有延時現象。同時其在工作過程中存在液壓油泄露情況,這對于食品加工衛生安全的要求十分不利。且液壓系統設計成本相對較高。基于以上幾點考慮,本設計采用氣壓傳動設計,具體設計方案如圖4所示。根據設計要求,氣缸輸送具體參數如下:運輸重量為10kg,生產產率為100kg/h,傾斜角度為10°~15°,定位方式為行程開關或可調擋塊等,定位精度為±5mm。

圖4 茶葉清洗機及氣缸設計三維模型

根據驅動力公式

設計氣缸材料為ZL3,活塞材料為45鋼,查詢手冊可知f=0.17。氣缸為廠家提供的標準件,通過查詢廠商提供的技術資料選取符合本設計要求的具體型號。型號選擇完成后,后續需進行相應的校核計算。基于公式(6)綜合考慮安全因素,應乘以安全系數K=1.2,則上料時:F1=1020×1.2=1224(N);下料時:F2=765×1.2=918(N)。

雙作用氣缸的計算公式為式(7)、(8)

其中:F1和F2為伸出推力和壓入拉力,N;d為活塞直徑,mm;P為氣缸工作壓力,Pa。經計算后取圓整后,取D=80mm。

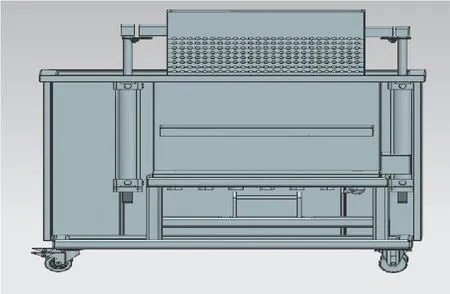

根據設計要求,該活塞桿不能設計為實心桿,其中心必須留有空間。通過利用該空間使伸縮氣管可以安裝在其中。因此,活塞的內部空間要盡可能地選取較大值,假設取d=75mm,dn=56mm。為保證設計準確,必須進行工況的校核,按縱向彎曲極限力計算,校核公式為

式中:L為活塞桿計算長度,m;K為活塞桿橫截面回轉半徑,m,空心桿;f為材料強度實驗值;A1為活塞桿橫截面面積,m2。

經計算及校核可得:F1+Fz<<Fk。選取與設計值滿足工況的要求。

氣缸的壁厚設計公式為

式中PD為實驗壓力,取PD=1.5P;材料為ZL3,則[σ]=3MPa,則:δ=10mm。根據缸徑計算公式

式中:P為氣缸的工作壓力,Pa,本氣缸選為0.6MP;η為氣缸總的機械效率,本氣缸估算為0.4;D為氣缸的內徑,m。F1為氣缸的負載力,N,本氣缸負載較小取為10N。經計算驗證后,D=32mm,具體設計見圖5。

圖5 氣缸裝置設計三維圖

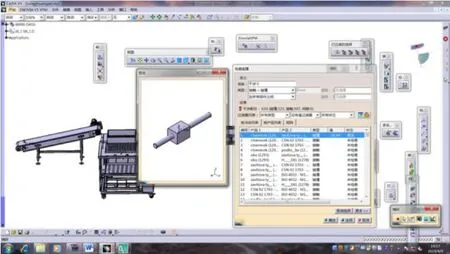

2.4 虛擬裝配

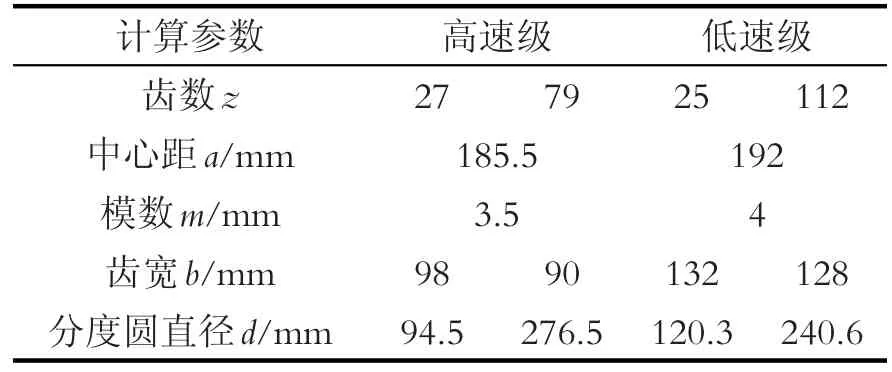

零件的裝配過程中不僅僅考慮設計過程的各種尺寸公差,還需要考慮裝配后產生的形狀公差。在滿足產品本身的裝配要求后,應按照設備使用廠商的要求,合理布局各種操作工位,以使后續生產較為方便。在具體的零部件裝配中,如各種安裝孔和傳動軸的配合,必須依據配合關系進行裝配,同時應根據設計要求限定各部件之間的位置關系。裝配總裝設計見圖6。裝配完成后可以明確裝置的總體布局情況:設備總體長度為5400mm,設備總體寬度為760mm,設備總體高度1050mm。

通過裝配模塊,設計產品以三維實體模型的形態展現整體設計效果,較為直觀地反應出設計情況。裝配工作完成以后,還需進行裝配后干涉檢測,具體裝配檢測圖見圖7。這不僅對該設計后續加工與生產提供基本參照,還對裝置整體進行零部件干涉進行修正,調整設備布局。根據優化后的產品設備布局,完全滿足用戶使用要求,目前產品已正式投產。

圖6 清洗機總體裝配圖

圖7 茶葉清洗機整機裝配及干涉檢測圖

3 結語

本文基于CATIA三維設計軟件,完成了茶葉無損傷清洗裝置的三維參數化設計。同時根據茶葉清潔化加工的實際需求,針對不同用戶需求,有效地解決了企業產品模塊化和多樣性的要求,提高了設計的效率與準確性,目前設計產品已應用于企業實際生產加工。未來,基于此設計技術將為更多的產品實現系列化及模塊化設計提供技術支持。同時根據企業自身加工產量需求,可定制不同規格的設計產品。設計的過程中使用參數化設計方法,這比較有利于方便設計人員對產品進行及時的修改,以快速響應客戶需求,進而大大提高效率,滿足今后柔性化與多樣性的制造與加工需求。