基于學習曲線的零部件制造工時定額方法研究

徐有軍

(1.南京理工大學機械工程學院,南京210094;2.南京交通職業(yè)技術(shù)學院軌道交通學院,南京211188)

0 引言

精加工技術(shù)的發(fā)展對零部件制造的過程可靠性和定量性提出了更高的要求,為了提高加工精度和加工的流水線作業(yè)水平,需要進行零部件制造工時定額評估研究,建立零部件制造工時定額評價模型,根據(jù)加工工件的復(fù)雜程度,進行零部件制造工時的定額評價,構(gòu)建零部件制造工時定額評估模型,提高零部件制造的工藝標準化程度,相關(guān)的零部件制造工時定額評估方法研究受到人們的極大關(guān)注[1]。

零部件制造工時定額評估是建立在對零部件制造和加工參數(shù)的優(yōu)化分析基礎(chǔ)上的,采用大數(shù)據(jù)特征分析和關(guān)聯(lián)挖掘方法,進行零部件制造的參數(shù)優(yōu)化設(shè)計,建立零部件制造的參數(shù)優(yōu)化模型,提高對零部件制造工時定額評價和準確分析能力[2]。傳統(tǒng)方法中,主要采用加工工藝參數(shù)的自適應(yīng)控制方法和模糊相關(guān)性約束控制方法[3]進行零部件制造工時的定額評價和優(yōu)化約束控制,上述方法進行零部件制造工時定額評估和擬合過程中存在偏差較大和收斂性不好的問題。針對上述問題,本文提出基于學習曲線的零部件制造工時定額方法。首先采用精密平面數(shù)控機床進行零部件制造加工設(shè)計,采用統(tǒng)計時間序列分析方法進行零部件制造過程中的工時計算,建立零部件制造工時大數(shù)據(jù)分析模型,根據(jù)零部件制造加工工件的不同輪廓曲線進行學習曲線模擬,然后采用自相關(guān)曲線表征零部件制造工時定額分布,根據(jù)工件表面輪廓曲線的周期性進行零部件制造工時定額評估,建立零部件制造工時定額評估的學習曲線,結(jié)合輪廓波形相差位移評估方法分析學習曲線的相關(guān)性,由此實現(xiàn)零部件制造工時定額評估優(yōu)化。最后進行仿真實驗分析,展示了本文方法在提高零部件制造工時定額評估能力方面的優(yōu)越性能。

1 零部件制造工時統(tǒng)計信息采樣和特征分析

1.1 零部件制造工時統(tǒng)計信息采樣

為了實現(xiàn)零部件制造工時定額計算優(yōu)化設(shè)計,采用統(tǒng)計時間序列分析方法進行零部件制造過程中的工時計算,建立零部件制造工時大數(shù)據(jù)分析模型;根據(jù)伺服軸的運動特征,建立零部件制造工時的大數(shù)據(jù)信息采樣模型,構(gòu)建零部件制造工時定額數(shù)據(jù)的統(tǒng)計分析模型[4];結(jié)合大數(shù)據(jù)挖掘方法進行零部件制造工時定額關(guān)聯(lián)數(shù)據(jù)挖掘,采用相關(guān)性融合分析方法實現(xiàn)零部件制造工時定額評估的特征參量融合處理,得到局部干涉和全局干涉約束下零部件制造工時定額分析的參數(shù)辨識模型:

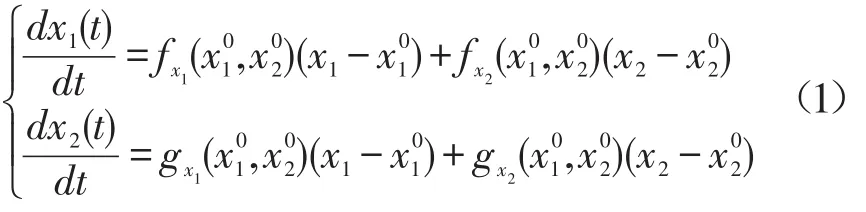

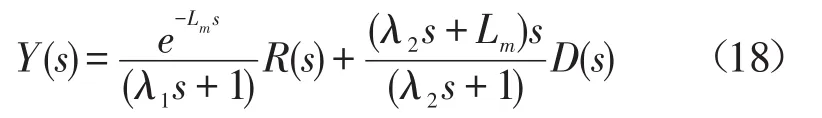

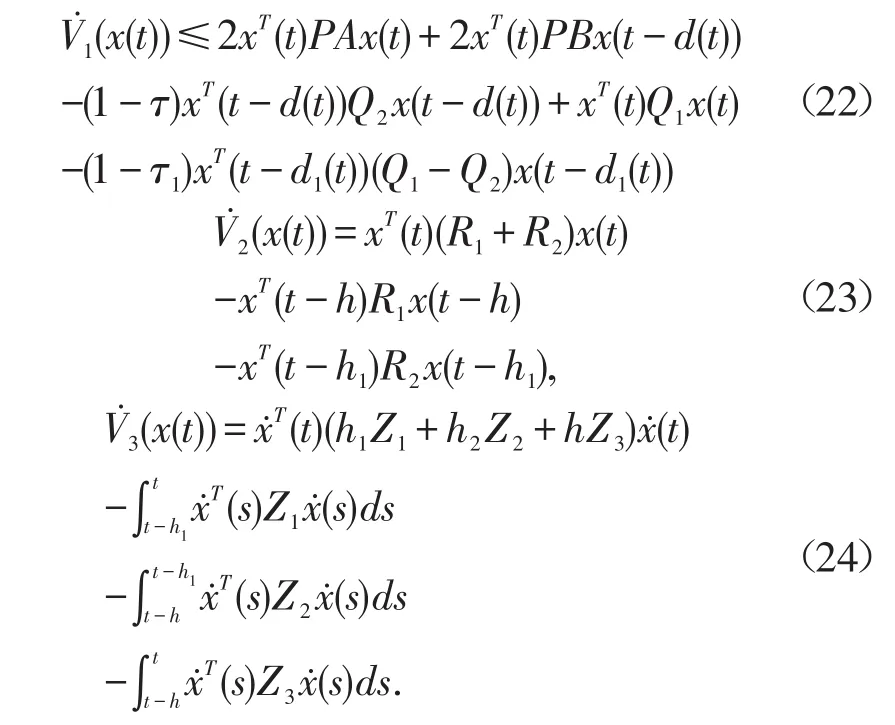

考慮零部件制造工時定額分析的辨識誤差,構(gòu)建應(yīng)力平衡狀態(tài)下零部件制造的控制約束參量模型,根據(jù)零部件制造的參數(shù)優(yōu)化調(diào)節(jié)方法[5],二維Bernoulli空間中,零部件制造的工件結(jié)構(gòu)加工的自適應(yīng)調(diào)控函數(shù)可以描述為

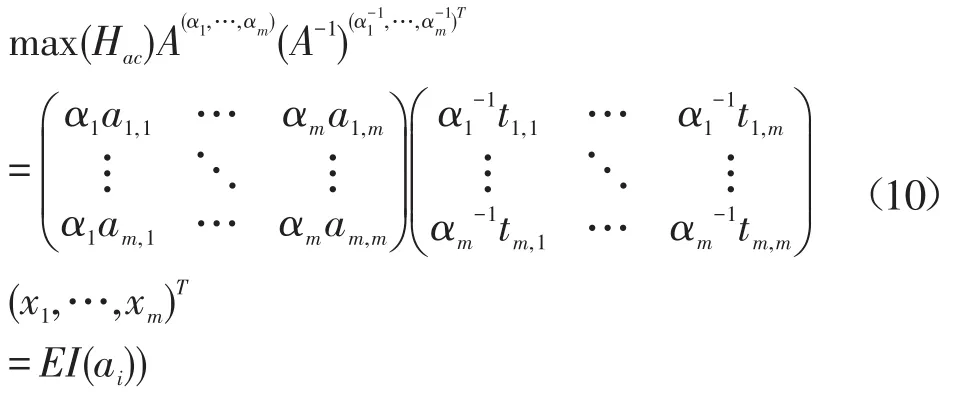

分析任意兩個相距ds的截面m1和m2,在臨界平面P0與切平面Pc之間采用模糊C均值聚類方法進行零部件制造工時定額數(shù)據(jù)模糊聚類處理,構(gòu)建一個(2+1)維GIR方程進行零部件制造的慣性約束參量調(diào)節(jié),得到零部件制造的公式自適應(yīng)調(diào)節(jié)相關(guān)系數(shù)矩陣,記作

分析零部件制造過程中的工時約束穩(wěn)定狀態(tài)特征量,根據(jù)零部件制造工件表面參數(shù)的屬性類別工時優(yōu)化調(diào)節(jié),構(gòu)建零部件制造工時定額統(tǒng)計分析模型,零部件制造工件工時定額調(diào)節(jié)動態(tài)參數(shù)辨識閾值,即

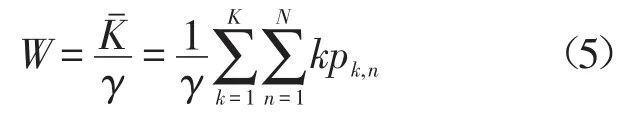

零部件制造工時定額統(tǒng)計量可以通過(5)式計算

式中,pk,n為高維的特征分布空間的主成分特征,構(gòu)建零部件制造工時定額分布模型,在上界已知的情況下,結(jié)合零部件制造工時統(tǒng)計信息特征,進行大數(shù)據(jù)融合分析。

1.2 零部件制造工時大數(shù)據(jù)特征分析

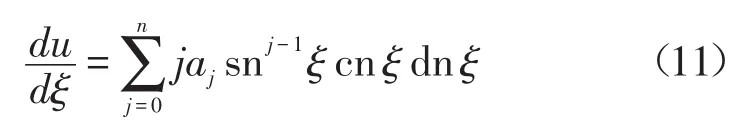

采用統(tǒng)計時間序列分析方法進行零部件制造過程中的工時計算,建立零部件制造工時大數(shù)據(jù)分析模型,根據(jù)零部件制造加工工件的不同輪廓曲線進行學習曲線模擬[6],采用自相關(guān)曲線表征零部件制造工時定額分布,得到定額參數(shù)調(diào)節(jié)狀態(tài)方程為

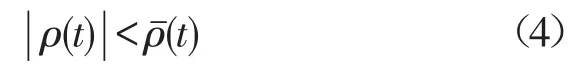

若定量遞歸特征(N(i)modL)<m,零部件制造工時定額統(tǒng)計分析數(shù)據(jù)模糊相似度密度特征,分析撓度曲線m1處的切線,采用學習曲線自適應(yīng)模擬方法進行加工工時的定額調(diào)節(jié),調(diào)節(jié)誤差滿足

沿零部件制造工時的學習曲線長度進行積分,取sinθp=θp,cosθp=1,對 A 與 B 點之間部分進行積分,得到零部件制造的工時調(diào)節(jié)測量方程

假設(shè)剛度曲線為垂直長度方向,進行加工過程的可靠性評估,評估狀態(tài)方程為

等長度等截面上的學習曲線,采用反饋調(diào)節(jié)方法求得零部件制造工時定額統(tǒng)計分布矩陣x=(x1,…,xm)T∈GF(2n)m,令為加工工時定額評估的狀態(tài)參量分布,計算輔助特征量

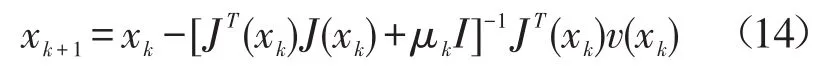

采用共軛梯度法進行零部件制造的工時估計過程中的學習曲線跟蹤[7],得到最優(yōu)調(diào)節(jié)方程

工件產(chǎn)生彎曲變形,通過外載荷主動調(diào)節(jié)方法,得到制造工時的控制函數(shù)為

計算附加力矩,結(jié)合學習曲線的附加元素跟蹤識別方法實現(xiàn)零部件制造的聯(lián)動控制優(yōu)化,得到狀態(tài)參量特征解

分析學習曲線的變形曲率,在持續(xù)擾動下,零部件制造工時定額評估的第j個分量輸出誤差為

根據(jù)上述分析,根據(jù)工件表面輪廓曲線的周期性進行零部件制造工時定額評估,建立零部件制造工時定額評估的學習曲線[8]。

2 零部件制造工時定額計算優(yōu)化

2.1 自相關(guān)曲線表征

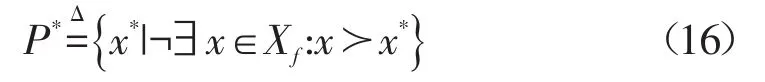

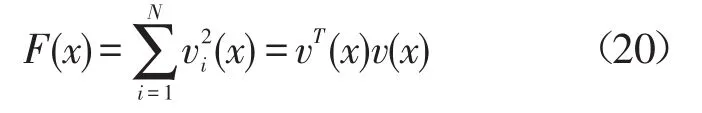

本文提出基于學習曲線的零部件制造工時定額方法,采用精密平面數(shù)控機床進行零部件制造加工,計算零部件制造過程可靠性的參量集定義為

結(jié)合大數(shù)據(jù)挖掘方法進行零部件制造工時定額關(guān)聯(lián)數(shù)據(jù)挖掘,對零部件制造工時定額統(tǒng)計分析數(shù)據(jù)進行分布式檢測,得到制造工時的特征分布

基于大數(shù)據(jù)分析方法,得到零部件制造工時定額特征分布模型[9],當模糊約束參量滿足CHi(i∈C1),零部件制造工時定額估計的自適應(yīng)調(diào)節(jié)函數(shù)表述為

將零部件制造工時定額統(tǒng)計分析數(shù)據(jù)進行聯(lián)合關(guān)聯(lián)規(guī)則挖掘,構(gòu)建零部件制造工時定額聯(lián)動控制集為Si(i=1,2,…,L),由于λt很小,使得控制集滿足C1(C1?C,C1≠?),零部件制造工時定額評估的全局誤差項為e,工時定額評估的模糊聚類控制方程

結(jié)合復(fù)雜曲面誤差反饋調(diào)節(jié)方法進行零部件制造的自相關(guān)曲線表征,得到誤差修正函數(shù)

假設(shè)fi(xi;θi)為零部件制造的時滯向量為θi(1、2...n),可靠性分配函數(shù)為

通過上述方程聯(lián)立,求得零部件制造的工時定額評估約束參量,進行零部件制造工時定額自相關(guān)曲線表征[10]。

2.2 零部件制造工時定額優(yōu)化

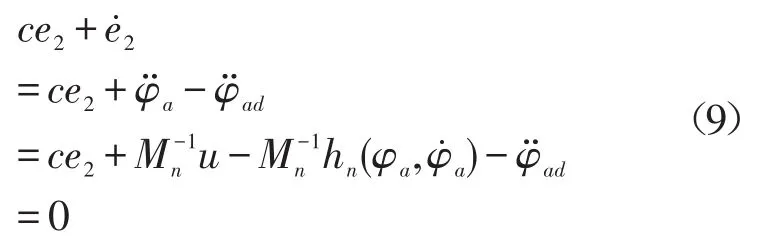

采用自相關(guān)曲線表征零部件制造工時定額分布,根據(jù)工件表面輪廓曲線的周期性進行零部件制造工時定額評估,建立零部件制造工時定額評估的學習曲線,曲線擬合狀態(tài)特征分布描述為

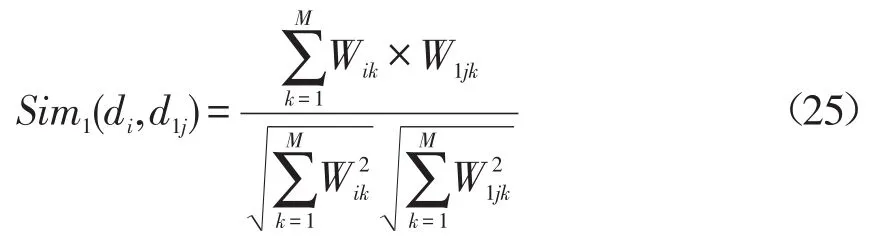

根據(jù)上述分析,提取零部件制造工時定額統(tǒng)計分析數(shù)據(jù)的弱關(guān)聯(lián)性指數(shù)特征,采用誤差反饋調(diào)節(jié)方法進行定額估計,求解零部件制造工時定額評估的特征相似度

式中:di為零部件制造工時定額統(tǒng)計分析數(shù)據(jù)的先驗分布特征向量,d1j為第l層零部件制造工時定額評估大數(shù)據(jù)的融合中心特征量。依據(jù)不同特征量,得到優(yōu)化的零部件制造工時定額結(jié)果

由此實現(xiàn)零部件制造工時定額優(yōu)化。

3 實驗測試分析

在Matlab中進行零部件制造工時定額評估的實驗測試,零部件制造的最大曲面誤差約為0.13 mm,對零部件制造工時信息采樣頻率為fs=10f0=10kHz,綜合考慮運動學和機床運動學特性,設(shè)定零部件制造的機床電樞電感為0.008H,數(shù)控系統(tǒng)預(yù)測值3.50,轉(zhuǎn)接誤差為0.018 V·s/rad,零部件制造機床的傳動效率為0.94,最大切向躍度為2.5,等效阻尼系數(shù)為0.056N·ms/rad,根據(jù)上述仿真參數(shù)設(shè)定,進行零部件制造工時定額估計,得到仿真平臺如圖1所示。

圖1 仿真平臺搭建

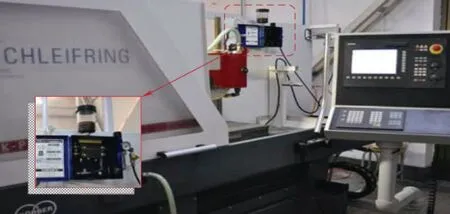

在圖1所示的零部件制造工時定額估計的仿真平臺中,進行零部件制造過程分析,設(shè)定機床的偏置參數(shù),采用軸向力矩作為樣本參數(shù)集,進行特征采樣,得到樣本數(shù)據(jù)如圖2所示。

圖2 零部件制造工時定額分析的樣本數(shù)據(jù)

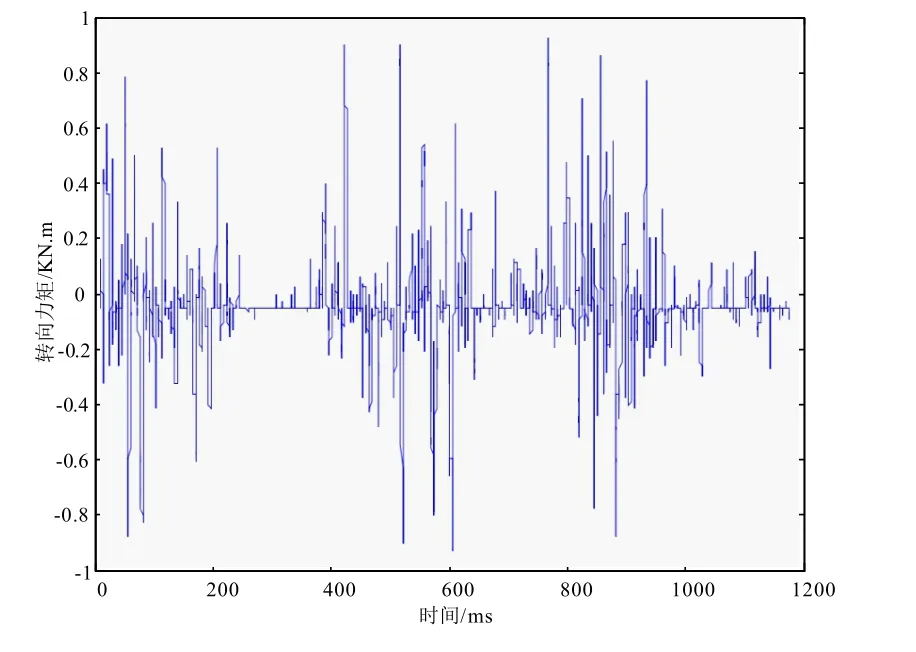

根據(jù)圖2的零部件制造工時樣本信息采集結(jié)果,建立零部件制造工時定額評估的學習曲線,結(jié)合輪廓波形相差位移評估方法分析學習曲線的相關(guān)性,得到零部件制造工時定額評估的學習曲線如圖3所示。

圖3 零部件制造工時定額評估的學習曲線

分析圖3得知,采用本文方法能有效實現(xiàn)對零部件制造工時定額評估,評估過程的收斂性較好,在此基礎(chǔ)上,分析零部件制造工時定額評估誤差,得到結(jié)果如圖4所示。

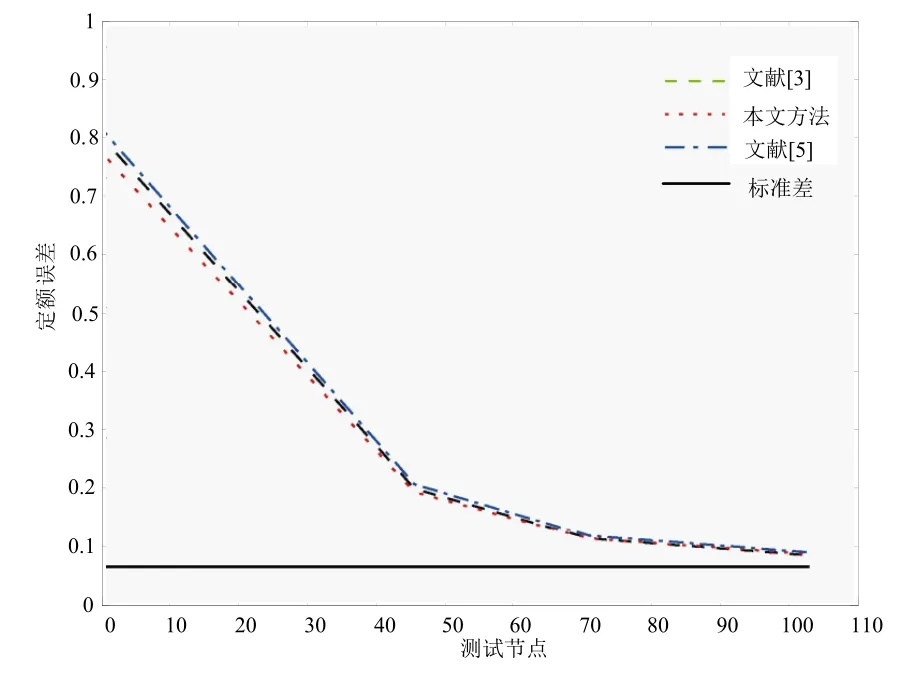

圖4 誤差對比

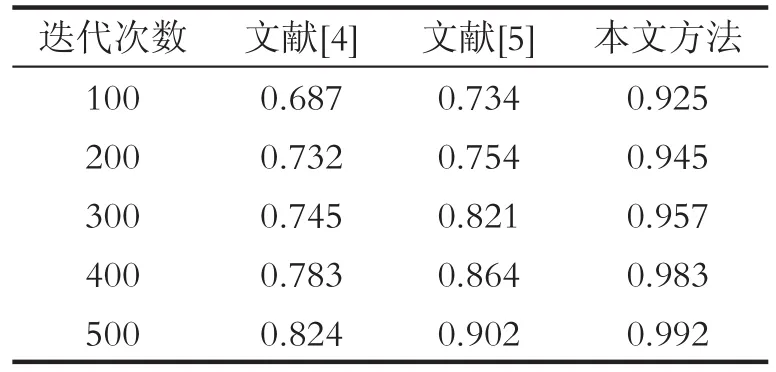

分析圖4得知,采用本文方法進行零部件制造工時定額評估的誤差較低,提高了零部件制造的效率,測試效率對比結(jié)果見表1,分析表1得知,本文方法進行零部件制造工時定額處理后,對零部件制造的效率較高,加工精度得到提升。

表1 加工效率對比

4 結(jié)語

為提高加工精度和加工的流水線作業(yè)水平,需要進行零部件制造工時定額研究,本文提出基于學習曲線的零部件制造工時定額方法。結(jié)合大數(shù)據(jù)挖掘方法進行零部件制造工時定額關(guān)聯(lián)數(shù)據(jù)挖掘,采用相關(guān)性融合分析方法實現(xiàn)零部件制造工時定額評估的特征參量融合處理,根據(jù)零部件制造加工工件的不同輪廓曲線進行學習曲線模擬,采用自相關(guān)曲線表征零部件制造工時定額分布,采用精密平面數(shù)控機床進行零部件制造加工,實現(xiàn)零部件制造工時定額分析。研究得知,采用該方法進行零部件制造工時定額評估的準確性較高,收斂性較好,提高了零部件的制造效率。