定位面凸點對活塞鑄鐵環槽槽側周向跳動的影響研究

倪天寶 白春峰 吳冬梅

摘 要:針對影響活塞鑄鐵環槽槽側跳動的主要原因及防控措施,從理論上創建定位面凸點大小與槽側跳動間函數關系,依據數學模型制定防控作業標準,有效預防了凸點的形成,提升了鑄鐵環槽槽側表面質量,提升了生產效率。

關鍵詞:鑄鐵環槽;定位面凸點;周向跳動

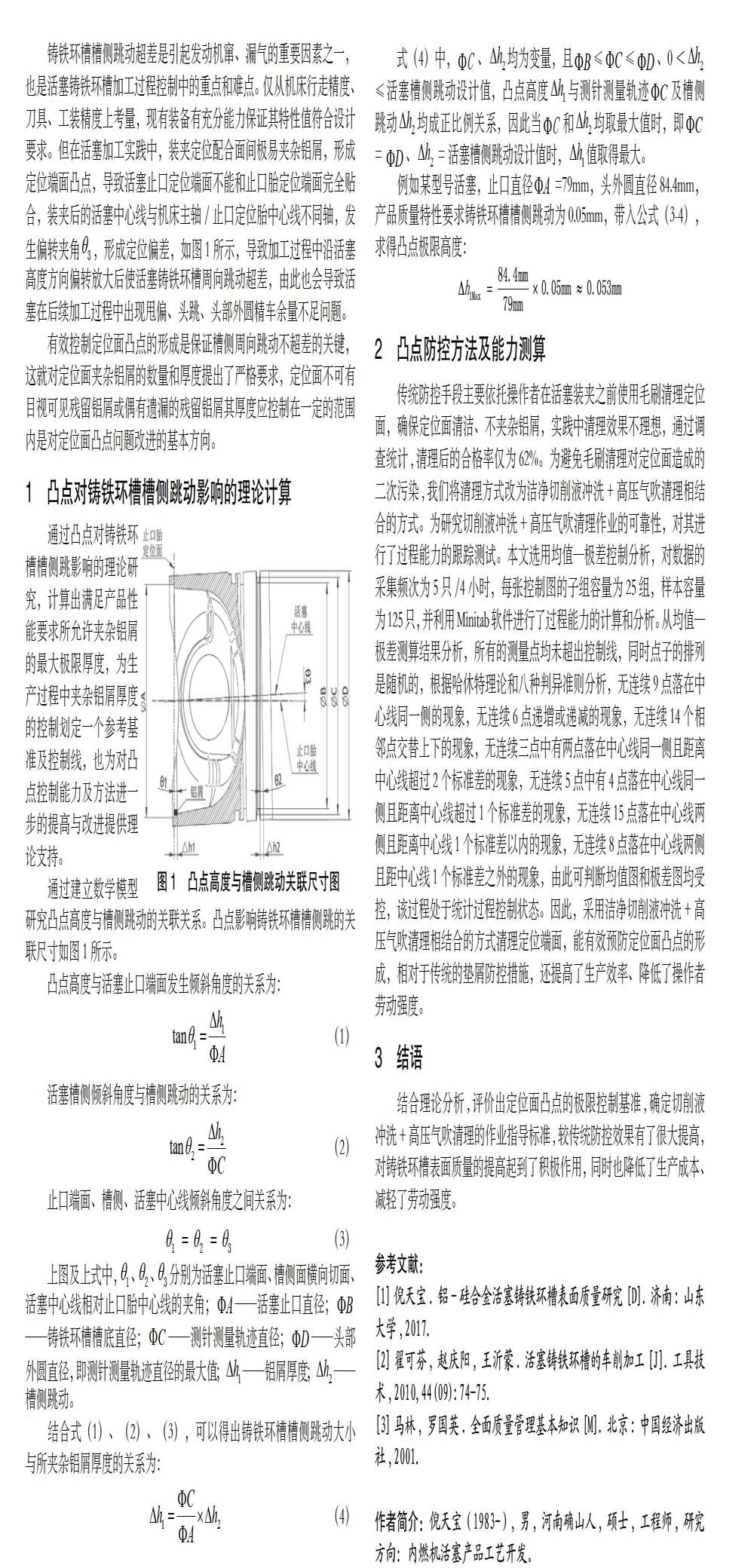

鑄鐵環槽槽側跳動超差是引起發動機竄、漏氣的重要因素之一,也是活塞鑄鐵環槽加工過程控制中的重點和難點。僅從機床行走精度、刀具、工裝精度上考量,現有裝備有充分能力保證其特性值符合設計要求。但在活塞加工實踐中,裝夾定位配合面間極易夾雜鋁屑,形成定位端面凸點,導致活塞止口定位端面不能和止口胎定位端面完全貼合,裝夾后的活塞中心線與機床主軸/止口定位胎中心線不同軸,發生偏轉夾角,形成定位偏差,如圖1所示,導致加工過程中沿活塞高度方向偏轉放大后使活塞鑄鐵環槽周向跳動超差,由此也會導致活塞在后續加工過程中出現甩偏、頭跳、頭部外圓精車余量不足問題。

有效控制定位面凸點的形成是保證槽側周向跳動不超差的關鍵,這就對定位面夾雜鋁屑的數量和厚度提出了嚴格要求,定位面不可有目視可見殘留鋁屑或偶有遺漏的殘留鋁屑其厚度應控制在一定的范圍內是對定位面凸點問題改進的基本方向。

1 凸點對鑄鐵環槽槽側跳動影響的理論計算

通過凸點對鑄鐵環槽槽側跳影響的理論研究,計算出滿足產品性能要求所允許夾雜鋁屑的最大極限厚度,為生產過程中夾雜鋁屑厚度的控制劃定一個參考基準及控制線,也為對凸點控制能力及方法進一步的提高與改進提供理論支持。

2 凸點防控方法及能力測算

傳統防控手段主要依托操作者在活塞裝夾之前使用毛刷清理定位面,確保定位面清潔、不夾雜鋁屑,實踐中清理效果不理想,通過調查統計,清理后的合格率僅為62%。為避免毛刷清理對定位面造成的二次污染,我們將清理方式改為潔凈切削液沖洗+高壓氣吹清理相結合的方式。為研究切削液沖洗+高壓氣吹清理作業的可靠性,對其進行了過程能力的跟蹤測試。本文選用均值—極差控制分析,對數據的采集頻次為5只/4小時,每張控制圖的子組容量為25組,樣本容量為125只,并利用Minitab軟件進行了過程能力的計算和分析。從均值—極差測算結果分析,所有的測量點均未超出控制線,同時點子的排列是隨機的,根據哈休特理論和八種判異準則分析,無連續9點落在中心線同一側的現象,無連續6點遞增或遞減的現象,無連續14個相鄰點交替上下的現象,無連續三點中有兩點落在中心線同一側且距離中心線超過2個標準差的現象,無連續5點中有4點落在中心線同一側且距離中心線超過1個標準差的現象,無連續15點落在中心線兩側且距離中心線1個標準差以內的現象,無連續8點落在中心線兩側且距中心線1個標準差之外的現象,由此可判斷均值圖和極差圖均受控,該過程處于統計過程控制狀態。因此,采用潔凈切削液沖洗+高壓氣吹清理相結合的方式清理定位端面,能有效預防定位面凸點的形成,相對于傳統的墊屑防控措施,還提高了生產效率、降低了操作者勞動強度。

3 結語

結合理論分析,評價出定位面凸點的極限控制基準,確定切削液沖洗+高壓氣吹清理的作業指導標準, 較傳統防控效果有了很大提高,對鑄鐵環槽表面質量的提高起到了積極作用,同時也降低了生產成本、減輕了勞動強度。

參考文獻:

[1]倪天寶.鋁-硅合金活塞鑄鐵環槽表面質量研究[D].濟南:山東大學,2017.

[2]翟可芬,趙慶陽,王沂蒙.活塞鑄鐵環槽的車削加工[J].工具技術,2010,44(09):74-75.

[3]馬林,羅國英.全面質量管理基本知識[M].北京:中國經濟出版社,2001.

作者簡介:倪天寶(1983-),男,河南確山人,碩士,工程師,研究方向:內燃機活塞產品工藝開發。