預(yù)留縫寬度對大理巖直剪試驗結(jié)果的影響

陳紅麗, 曾亞武*, 劉 偉

(1.武漢大學(xué)土木建筑工程學(xué)院,武漢 430072;2.中鐵第四勘察設(shè)計院集團(tuán)有限公司,武漢 430063)

巖石抗剪強(qiáng)度參數(shù)的選取對巖質(zhì)邊坡穩(wěn)定性分析、邊坡加固設(shè)計、隧道開挖分析等至關(guān)重要[1]。由于不同巖石的抗剪強(qiáng)度參數(shù)千差萬別,針對特定的工程地質(zhì)條件,開展室內(nèi)試驗獲取巖石抗剪強(qiáng)度參數(shù)是必不可少的。巖石直剪試驗是測定巖石抗剪強(qiáng)度參數(shù)最直接的方法,應(yīng)用廣泛[2]。然而巖石直剪試驗雖然原理簡單,但操作復(fù)雜,影響因素較多。其中,試樣尺寸、形狀、加載條件以及試驗加載方式等因素均會顯著影響試驗結(jié)果[3]。因此,為了獲取準(zhǔn)確的巖石抗剪強(qiáng)度參數(shù),中外學(xué)者針對巖石直剪試驗方法開展了大量研究工作,取得了豐富的研究成果。

在試樣形狀方面,孫強(qiáng)等[4]對圓柱形、長柱形樣品的剪切試驗進(jìn)行了分析,得到了兩種形狀剪切面面積和應(yīng)力的修正方程。加載條件方面,許江等[5]開展了砂巖在不同剪切速率條件下的破壞試驗,發(fā)現(xiàn)隨著加載速率增大,砂巖的剪切變形減小,抗剪強(qiáng)度降低。在加載方式方面,為了比較平推法和斜推法對剪切面的應(yīng)力和變形分布情況,尹菲[6]對黃河小浪底水庫黏性巖和砂巖進(jìn)行了室內(nèi)中型剪和直剪儀試驗,得到結(jié)論,斜推法切面應(yīng)力分布較平推法要均勻,故認(rèn)為斜推法比較好。在試樣尺寸方面,直剪試驗中的標(biāo)準(zhǔn)試樣是邊長為150 mm的立方體或者直徑不小于150 mm的圓柱體[7]。李銀平等[8]、姚院峰等[9]、衡帥等[10]針對取得的非標(biāo)準(zhǔn)尺寸巖芯試樣的處理方法是將巖樣放入150 mm×150 mm×150 mm的模具中間,然后在周圍澆筑高強(qiáng)混凝土,試樣中間受剪部分預(yù)留10 mm的無強(qiáng)度預(yù)留縫。然而這種預(yù)留縫處理方式對試驗結(jié)果的影響并未經(jīng)過嚴(yán)格的證實,而被室內(nèi)試驗大量使用。這種預(yù)留縫的存在使得剪切面上可能存在拉應(yīng)力,剪切面受力狀態(tài)顯著偏離純剪應(yīng)力的應(yīng)力狀態(tài),導(dǎo)致測量得到不真實的抗剪強(qiáng)度參數(shù),從而嚴(yán)重影響巖石工程設(shè)計及施工的安全性。基于以上問題,采用大理巖制成同直徑、不同高度的圓柱形試樣,對其開展直剪試驗,研究預(yù)留縫寬度對巖石直剪試驗結(jié)果的影響,以期為巖石直剪試驗方法的改進(jìn)提供一定的借鑒。

1 試驗概況

1.1 試驗方案

試驗在YZW50型微機(jī)控制電動應(yīng)力式直剪儀上進(jìn)行,直剪試樣的受力如圖1所示。試驗基本步驟為:①設(shè)置好加載控制參數(shù),將試樣固定在剪切夾具內(nèi);②以0.2 kN/s的加載速率施加法向應(yīng)力至目標(biāo)值;③維持法向應(yīng)力不變,以位移控制的方式施加水平剪切力,速度控制為0.01 mm/s;④待剪應(yīng)力達(dá)到殘余強(qiáng)度,并趨于穩(wěn)定后終止試驗。

圖1 直剪試樣受力Fig.1 Force of straight shear specimen

直剪試驗的法向應(yīng)力σn和剪切應(yīng)力τ分別表示為

(1)

式(1)中:P為法向壓力,N;Q為剪切力,N;A為試樣實際橫截面面積,mm2。

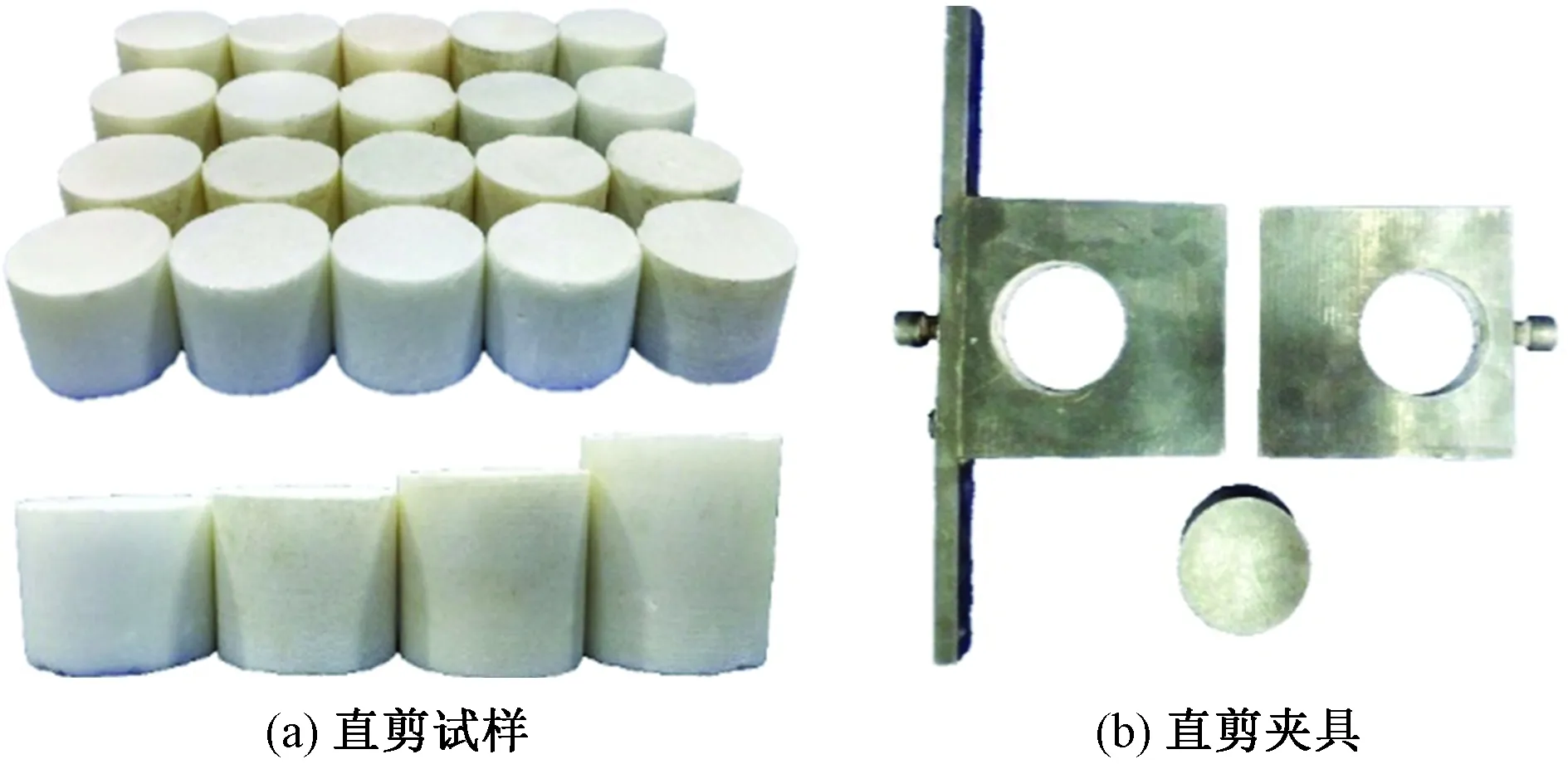

1.2 試樣制備

試樣選用大理巖材料,顏色為白色,結(jié)構(gòu)致密、質(zhì)地均一、無明顯節(jié)理構(gòu)造。它屬于典型的變質(zhì)巖,主要礦物成分為方解石、白云石和菱鎂礦,主要化學(xué)成分是Ca和Mg。經(jīng)過試驗測定,所選用的大理巖單軸抗壓強(qiáng)度為60.7 MPa。

試驗采用定制的直徑為50 mm的直剪夾具(圖2),夾具的總厚度為40 mm。將鉆取的直徑為50 mm的圓柱形大理巖巖心分別制成尺寸為φ50 mm×42 mm、φ50 mm×45 mm、φ50 mm×50 mm、φ50 mm×60 mm(尺寸誤差±0.02 mm)的直剪試樣,每組各5個試樣,分別施加10、15、20、25、30 MPa的法向應(yīng)力。試樣放入剪切夾具內(nèi),上、下剪切夾具之間的預(yù)留縫的寬度分別為2、5、10、20 mm。為了保證試樣的加工精度,在鉆取巖心后,首先將其切割為高于試驗設(shè)計高度1~2 mm的試樣,然后用砂紙打磨兩端,并同時用游標(biāo)卡尺測量試樣高度,直至滿足試驗的尺寸要求。試樣采用“S+預(yù)留縫寬度+法向應(yīng)力”的命名方式,例如“S2-15”代表預(yù)留縫寬度為2 mm的試樣在15 MPa法向應(yīng)力下進(jìn)行直剪。

圖2 直剪試樣及夾具Fig.2 Straight shear specimens and fixtures

2 試樣破壞形態(tài)分析

表1給出的是在10 MPa法向應(yīng)力下,不同預(yù)留縫寬度試樣的直剪破壞形態(tài),同時,對直剪試樣的上盤進(jìn)行了三維激光掃描,并采用逆向工程軟件Geomagic對掃描的點云數(shù)據(jù)進(jìn)行了模型重現(xiàn)。

表1 各組試樣的直剪破壞形態(tài)Table 1 Straight shear failure pattern of each sample

(1)由表1中的剪切破壞正視圖可知,在試驗預(yù)留縫寬度較小時(如S2),試樣剪切破壞面的正視圖近似為一條直線。隨著預(yù)留縫寬度的增大,試樣剪切破壞面正視圖逐漸變成由3段近似直線構(gòu)成的折線(如S20)。在此變化過程中,剪切斷裂面上的拉應(yīng)力影響逐漸增強(qiáng),試樣內(nèi)部受拉破壞的范圍也越來越大。

(2)通過觀察表1中的剪切斷面俯視圖和三維激光掃描圖可知,隨著試驗預(yù)留縫寬度的增加,試樣剪切斷裂面由水平曲面,逐漸變?yōu)閮A斜曲面,而且傾斜的角度隨著預(yù)留縫寬度的增加而增大。同時,在仔細(xì)觀察了剪切斷裂面后發(fā)現(xiàn),試驗預(yù)留縫寬度較小的試樣(如S2、S5),剪切斷裂面上有較多的白色粉末狀物質(zhì),且有明顯的摩擦痕跡,擦痕與剪切方向一致,且在斷裂面上幾乎沒有完好的晶粒,都產(chǎn)生了不同程度的損傷、破壞。這些說明在剪切過程中,發(fā)生了較多的“摩擦”“爬坡”和“凸起剪斷”現(xiàn)象。當(dāng)預(yù)留縫寬度增大時(如S10、S20),剪切斷裂面上白色粉末狀物質(zhì)較少,大多數(shù)試樣都有一些碎小的大理巖顆粒掉落,而且剪切斷裂面上的完整晶體顆粒較多,這些特征說明試樣在剪切過程中,斷裂面之間的摩擦作用較少,大部分部位是受拉破壞的,沒有發(fā)生“爬坡”和“凸起剪斷”等現(xiàn)象。通常巖石的抗拉強(qiáng)度都比較低,這也就造成了在相同法向應(yīng)力下,隨著試驗預(yù)留縫寬度的增加,試驗獲得的大理巖峰值抗剪強(qiáng)度逐漸降低,內(nèi)摩擦角也逐漸降低。

3 抗剪強(qiáng)度分析

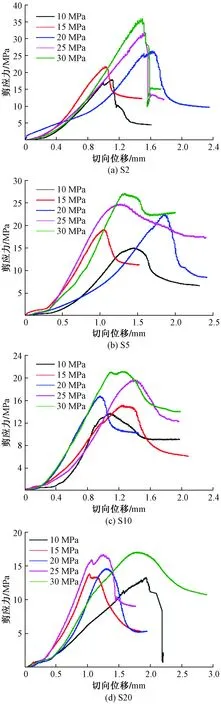

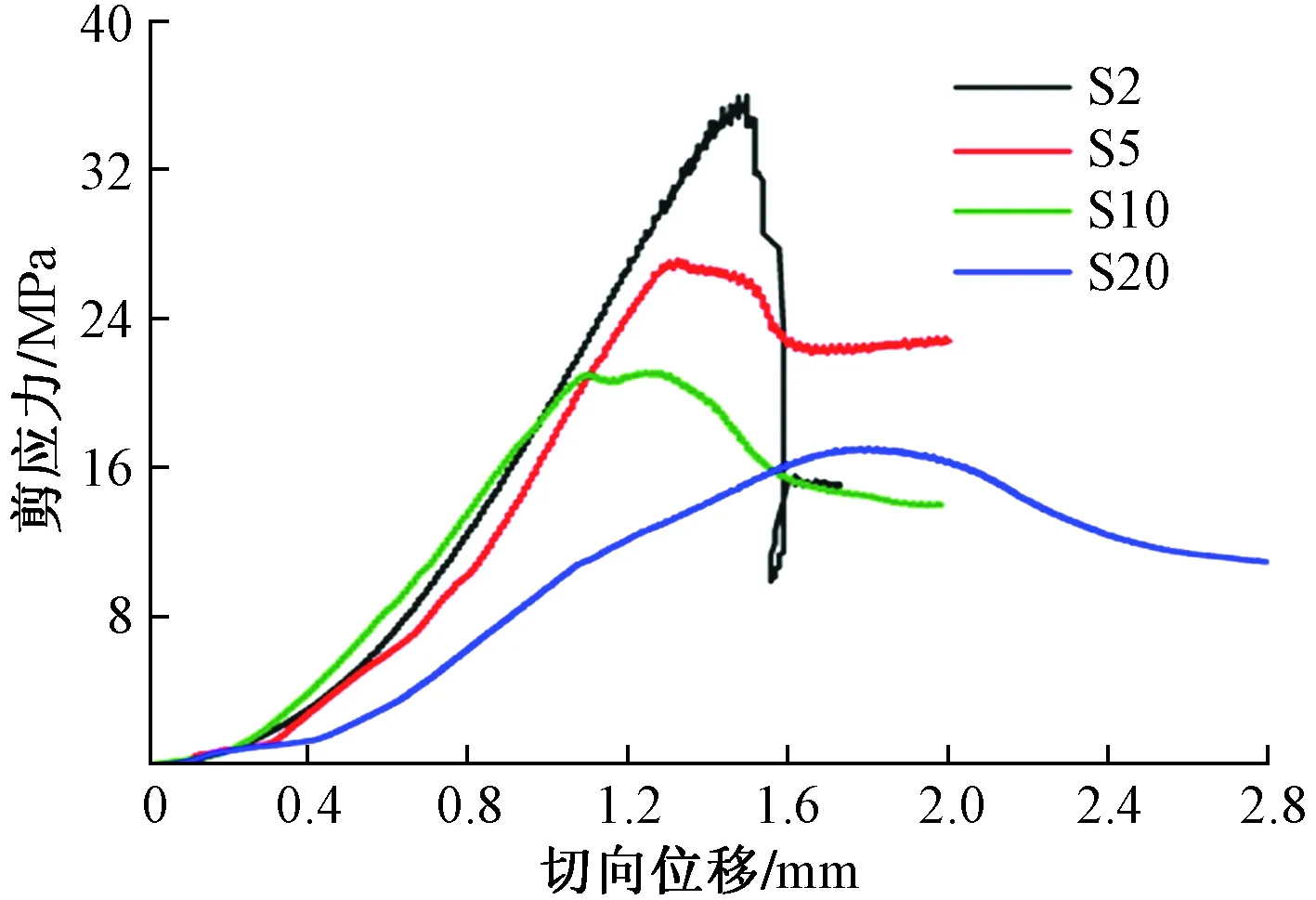

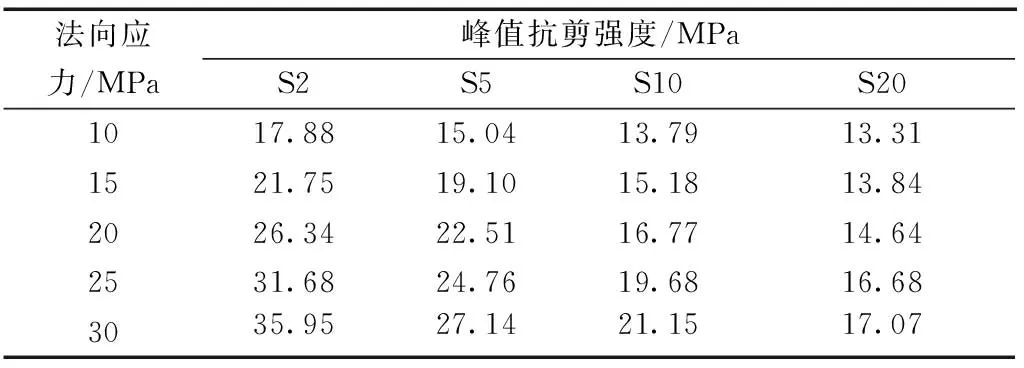

S2在不同法向應(yīng)力下,大理巖試樣直剪的剪應(yīng)力與切向位移關(guān)系曲線如圖3所示。由圖3可知,大理巖剪切破壞表現(xiàn)為脆性特征,且試樣結(jié)果總體趨勢基本相似。圖4所示為在法向應(yīng)力為30 MPa下,不同預(yù)留縫寬度試樣的剪應(yīng)力與切向位移曲線。表2給出了同直徑、不同預(yù)留縫寬度下大理巖試樣的峰值抗剪強(qiáng)度。

圖3 不同法向應(yīng)力下試樣的剪應(yīng)力-切向位移曲線Fig.3 Shear stress-shear displacement curves of specimens under different normal forces

圖4 不同預(yù)留縫寬度下大理巖剪應(yīng)力-切向位移曲線Fig.4 Shear stress-tangential displacement curve of marble under different reserved gap width

表2 大理巖直剪試驗結(jié)果

由圖3、圖4及表2可知,試驗預(yù)留縫寬度與法向應(yīng)力均對試樣的剪應(yīng)力-切向位移關(guān)系曲線和峰值抗剪強(qiáng)度有較大影響,主要體現(xiàn)在以下幾方面。

(1)在加載初期剪應(yīng)力增加比較緩慢,曲線斜率較小,且呈上凹型,直到切向位移達(dá)到一定值(約0.5 mm)后剪應(yīng)力曲線斜率才明顯增大。這是因為剪切夾具與試樣之間存在有一定的間隙,在初期施加的剪切力對其起到了擠密作用[10]。

(2)在4種預(yù)留縫寬度下,大理巖試樣的峰值強(qiáng)度均與法向應(yīng)力成正相關(guān),即法向應(yīng)力越大,峰值抗剪強(qiáng)度越高,這符合巖石材料直剪試驗的基本規(guī)律。

(3)由圖4可知,法向應(yīng)力為30 MPa下,預(yù)留縫寬度較小(S2)時,剪應(yīng)力隨切向位移增長的速率較快,達(dá)到峰值強(qiáng)度后迅速下降;預(yù)留縫寬度較大(S5、S10、S20)時,隨著切向位移的增加,剪應(yīng)力增加較緩,且到達(dá)峰值強(qiáng)度后維持了一段平臺期才開始減小。

圖5 大理巖峰值抗剪強(qiáng)度隨預(yù)留縫寬度變化曲線Fig.5 Curve of peak shear strength of marble with width of reserved gap

(4)圖5是根據(jù)表2的試驗結(jié)果繪制而成。可以看出,在相同法向應(yīng)力下,試樣峰值抗剪強(qiáng)度隨預(yù)留縫寬度增加而減小,同時峰值抗剪強(qiáng)度與預(yù)留縫寬度的關(guān)系曲線斜率逐漸減小,代表隨著試樣預(yù)留縫寬度的增大,其峰值抗剪強(qiáng)度減小的速率逐漸降低。試樣預(yù)留縫寬度越大,巖石的破壞形態(tài)(表1)也在逐漸從剪切破壞過渡到以拉伸為主的破壞,測得的峰值抗剪強(qiáng)度已不再是巖石的抗剪強(qiáng)度,出現(xiàn)較大誤差。由此可見,試樣預(yù)留縫寬度的取值對巖石直剪試驗結(jié)果會產(chǎn)生較大影響,目前對于巖石直剪試驗上下剪切盒之間的距離沒有明確規(guī)定,因此在巖石直剪試驗中為減小誤差應(yīng)盡可能減小預(yù)留縫寬度。

4 抗剪強(qiáng)度指標(biāo)分析

直剪試驗的理論基礎(chǔ)是摩爾庫侖準(zhǔn)則:法向應(yīng)力較小時,抗剪強(qiáng)度與法向應(yīng)力近似呈一次線性關(guān)系,即

τ=σntanφ+c(2)

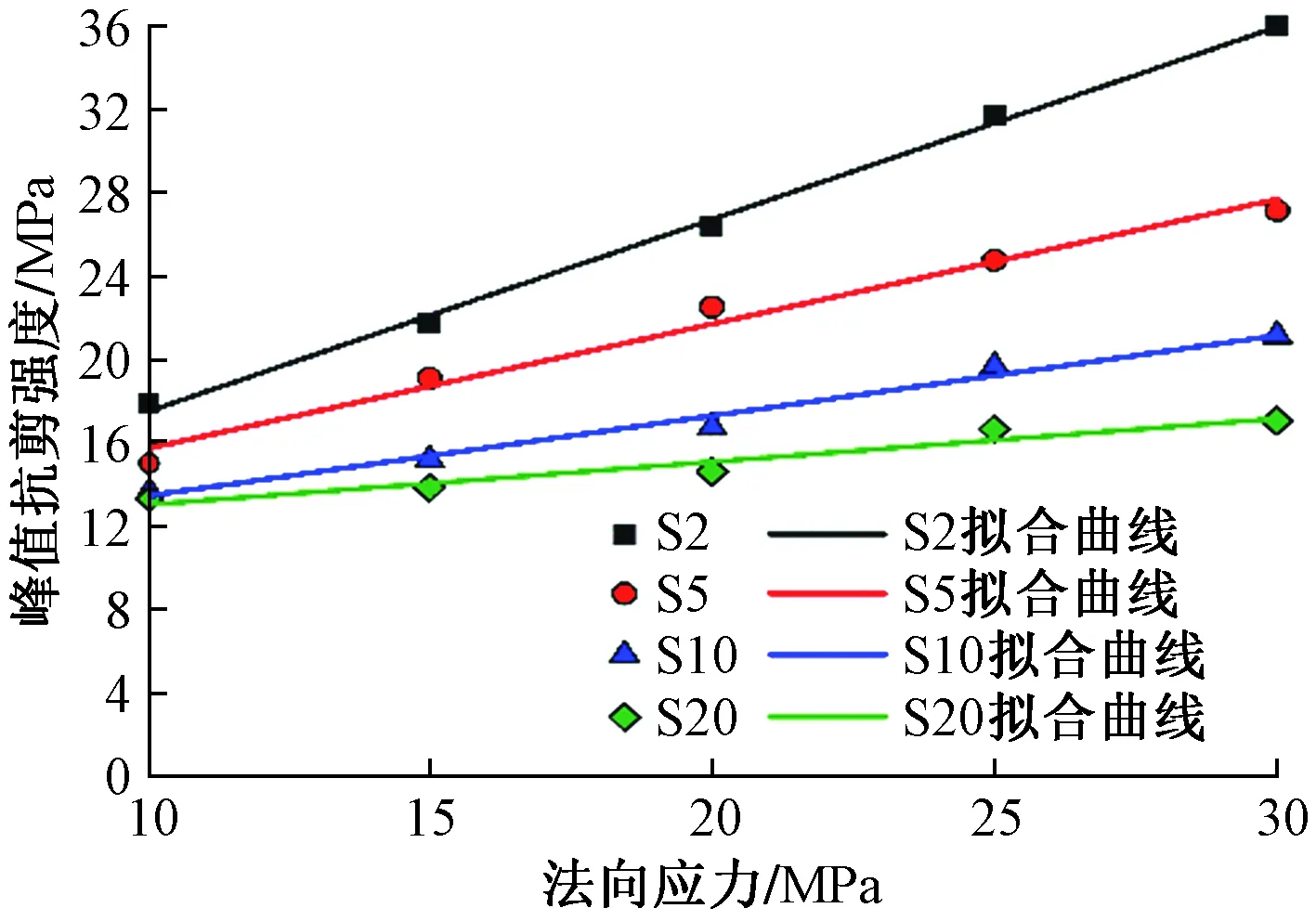

式(2)中:φ、c分別為剪切破壞面上的內(nèi)摩擦角和黏聚力。利用表2的試驗結(jié)果作散點圖,并進(jìn)行線性擬合(圖6),求得不同預(yù)留縫寬度下,大理巖剪切破壞面上的c、φ值(表3)。

圖6 大理巖的抗剪強(qiáng)度曲線Fig.6 Shear strength curve of marble

表3 不同預(yù)留縫寬度下試樣的抗剪強(qiáng)度參數(shù)

由圖7可知,隨著試樣預(yù)留縫寬度的增加,大理巖試樣剪切破壞面上的黏聚力整體上呈增加趨勢,但是增加的幅度較小,且在高度為45 mm和50 mm時比較接近。

圖7 大理巖抗剪強(qiáng)度參數(shù)隨預(yù)留縫寬度變化曲線Fig.7 Curve of shear strength parameters of marble with width of reserved gap

而內(nèi)摩擦角受試樣預(yù)留縫寬度的影響明顯較大,其隨試樣預(yù)留縫寬度的增加而減小,且整體變化幅度很大。巖石的內(nèi)摩擦角是由內(nèi)部顆粒間接觸面的粗糙不平以及顆粒間發(fā)生相對位移而引起的[11],當(dāng)試樣預(yù)留縫寬度較小(S2、S5)時,在剪切過程中試樣局部破壞發(fā)生后,剪切帶之間顆粒的相互嵌入和咬合作用較為顯著,隨著切向位移的增加,剪切破壞面上也會產(chǎn)生較多的“爬坡”和“凸起剪斷”現(xiàn)象,這共同造成了試樣在法向應(yīng)力作用下具有較高的摩擦強(qiáng)度;而剪試樣高度較大(S50、S60)時,其破壞形態(tài)決定了在剪切過程中相互嵌入和咬合作用發(fā)生的概率會很小,因此摩擦強(qiáng)度也會相對較低。

5 結(jié)論

采用自制的同直徑、不同高度的大理巖試樣,開展直剪試驗,研究了試樣預(yù)留縫寬度對巖石抗剪強(qiáng)度的影響規(guī)律,分析了不同高度試樣在剪切作用下的破壞形態(tài),得出的主要結(jié)論如下。

(1)法向應(yīng)力一定時,隨著試樣高度的增加,試樣剪切破壞的正視圖由一條直線逐漸變成了3段折線,剪切斷裂面由水平曲面逐漸變?yōu)榱藘A斜曲面,試樣內(nèi)部主導(dǎo)破壞的應(yīng)力由剪應(yīng)力逐漸變?yōu)槔瓚?yīng)力。

(2)在同一法向應(yīng)力下,大理巖試樣預(yù)留縫寬度越大,所測定的峰值抗剪強(qiáng)度值越小。因為隨著預(yù)留縫寬度的增大,巖石的破壞形態(tài)逐漸從剪切破壞過渡到以拉伸為主的破壞,通常巖石的抗拉強(qiáng)度都比較低。

(3)隨著大理巖預(yù)留縫寬度的增加,剪切破壞面上的黏聚力呈增加趨勢,但較為平穩(wěn),而內(nèi)摩擦角則很明顯的是隨著試樣高度的增加而減小,變化幅度較大。

由此可見,試樣預(yù)留縫寬度的取值對巖石直剪試驗結(jié)果會產(chǎn)生較大的影響。目前對于巖石直剪試驗上下剪切盒之間的距離沒有明確規(guī)定,因此,在巖石直剪試驗中應(yīng)盡可能減小預(yù)留縫寬度。