非對稱液壓缸啟動過程瞬態(tài)流場研究

郭文杰, 陸春月*, 閆璽鈴, 文曉琳, 王洪福

(1.中北大學(xué)機(jī)械工程學(xué)院,太原 030051;2.山西省起重機(jī)數(shù)字化設(shè)計(jì)工程技術(shù)研究中心,太原 030051)

液壓缸作為液壓系統(tǒng)的執(zhí)行元件,非對稱液壓缸是其中的一種。液壓油具有流動性、黏性等性質(zhì)。液壓缸往復(fù)直線運(yùn)動時(shí),容易出現(xiàn)不規(guī)則振動、噪聲以及爬行等有危害性的現(xiàn)象[1-3],輕則對液壓系統(tǒng)的正常運(yùn)行產(chǎn)生損害,降低液壓元件的使用壽命,重則損壞液壓系統(tǒng)的元件,破壞工作系統(tǒng)的運(yùn)行環(huán)境[4-6]。

金曉宏等[7]利用Fluent及動網(wǎng)格技術(shù)對液壓缸內(nèi)流場進(jìn)行仿真,研究了壓差、供油口和行程等參數(shù)對活塞動態(tài)特性的影響。張瑞等[8]利用Fluent軟件對比分析了不同參數(shù)條件下液壓缸的流場特性,選擇了最優(yōu)邊界條件和模型組合。蘇乃權(quán)等[9]用Fluent中Profile文件定義的方式來研究液壓缸在不同時(shí)刻的壓力以及速度云圖。Abdalla等[10]研究了液壓缸出口尺寸對流量和活塞運(yùn)動速度的影響,提出了不同類型的液壓缸,并且采用Fluent6.3對液壓缸流場進(jìn)行仿真,得出增加出口面積可以增大液壓缸的流量和活塞運(yùn)動速度的結(jié)論。Bae等[11]運(yùn)用Fluent對液壓缸內(nèi)油液溫度和內(nèi)徑變化對泄漏量的影響,研究得出油液壓力值會隨著油液的溫度升高和液壓缸內(nèi)徑的增大而減小的結(jié)論。Kim等[12]研究了油液黏度和桿徑對液壓缸推力性能的影響,采用流固耦合方法對液壓缸流場進(jìn)行數(shù)值模擬,并且對液壓缸推力效率、壓力和活塞速度之間的關(guān)系進(jìn)行了闡述。Behrens等[13]用計(jì)算流體力學(xué)(computational fluid dynamics,CFD)方法對高頻液壓缸動態(tài)流量和壓力進(jìn)行模擬,研究了其在慣性和油液壓縮性影響下的動態(tài)特性。王傳瑤等[14]用Fluent軟件動態(tài)分析了液壓缸的緩沖過程,并且考慮活塞和流場之間的流固耦合效應(yīng),最終得出了末端間隙對液壓缸緩沖特性最為敏感的結(jié)論。祝亮等[15]通過用戶自定義函數(shù)(user defined functions,UDF)方式對伺服液壓缸進(jìn)行了動態(tài)仿真,探究了均壓槽數(shù)量與液壓缸內(nèi)間隙泄漏量和壁面摩擦力的關(guān)系。液壓缸的種類繁多,中外學(xué)者對不同工況下的液壓缸流場進(jìn)行了很多研究,但是對非對稱液壓桿在初始啟動過程中的內(nèi)部瞬態(tài)流場特性研究非常少。因此,建立了非對稱液壓缸的數(shù)學(xué)模型,并對其進(jìn)行Fluent動網(wǎng)格仿真及其分析,設(shè)計(jì)實(shí)驗(yàn)間接地驗(yàn)證了非對稱液壓缸啟動瞬態(tài)過程的流場特性。

1 數(shù)學(xué)方程

非對稱液壓缸的流體域如圖1所示,下腔為活塞腔,上腔為有桿腔,隨著活塞桿受力而運(yùn)動,上下腔體的體積隨之發(fā)生變化。假定液壓油不可壓縮以及黏性不變,出油口的壓力為大氣壓,建立了液壓缸的數(shù)學(xué)模型。

圖1 非對稱液壓缸流體域Fig.1 Schematic diagram of fluid field of asymmetric hydraulic cylinder

入口的流量方程為

(1)

(2)

式中:a1為活塞腔的有效作用面積,m2;V1為活塞腔的油液體積,m3;Ke為有效體積彈性模量,Pa;cip為內(nèi)泄漏系數(shù),m3/(Pa·s);cep為外泄露系數(shù),m3/(Pa·s);z為液壓缸的位移值,m;Cd為閥口流量系數(shù),( m2·Pa·s)/kg;p1為活塞腔的壓力,Pa;p2為有桿腔的壓力,Pa。

出口的流量方程為

(3)

(4)

式中:a2為有桿腔的有效作用面積,m2;V2為有桿腔的油液體積,m3;pB為液壓缸出口壓力,Pa;aB為出口節(jié)流口面積,m2;ρ為液壓油密度,kg/m3。

負(fù)載流量為

(5)

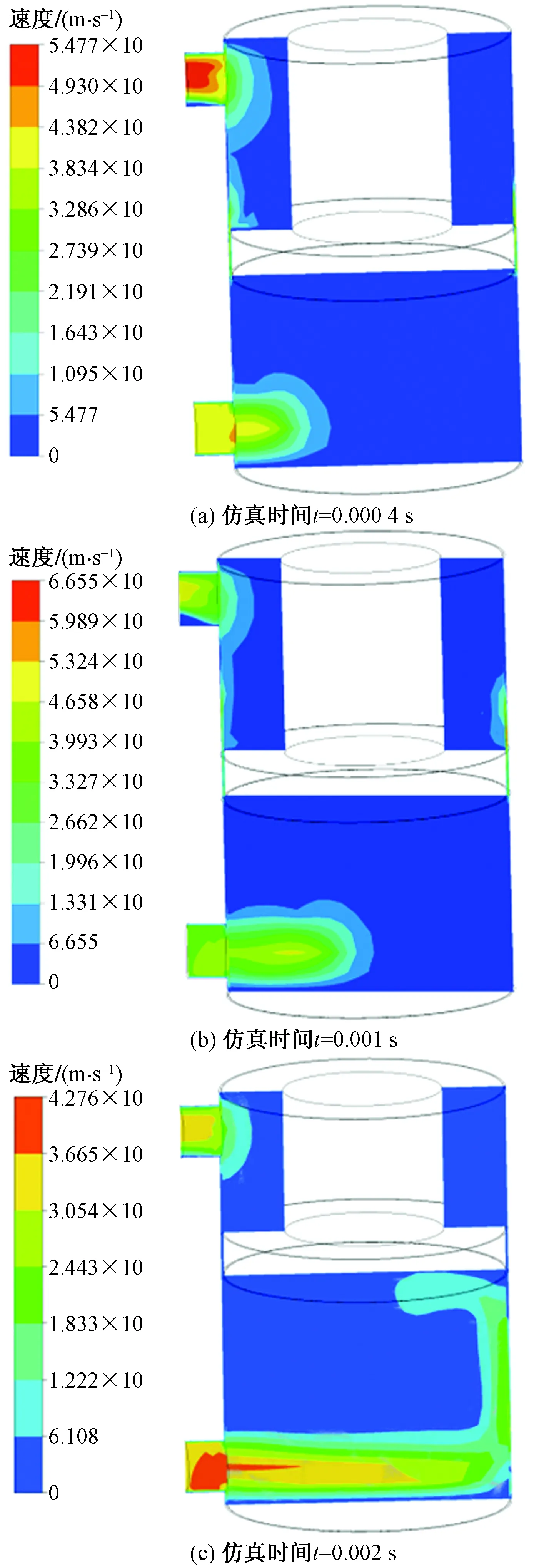

聯(lián)立式(1)和式(3),可得液壓缸的流量連續(xù)性方程為

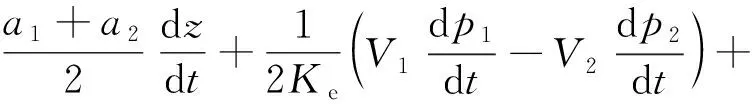

(6)

力平衡方程為

(7)

式(7)中:m為振動裝置及活塞桿部件的質(zhì)量和;kg;βc是黏性阻尼系數(shù),kg/s;k為彈簧剛度,kg/s2。

2 Fluent仿真

2.1 網(wǎng)格劃分

首先建立非對稱液壓缸模型,液壓缸型號為G63/35-50,其液壓缸內(nèi)徑為63 mm,活塞桿直徑為35 mm。行程為500 mm;然后對模型進(jìn)行內(nèi)流道抽取,將流體域模型導(dǎo)入ICEM CFD中。為了減少網(wǎng)格數(shù)量,提高網(wǎng)格質(zhì)量,采用六面體網(wǎng)格劃分,采用ICEM CFD軟件對液壓缸流體域模型進(jìn)行網(wǎng)格劃分。因?yàn)榱黧w域模型是圓柱幾何體的組合,因此劃分方法采用O型切分,將流體域全部劃分為六面體網(wǎng)格,考慮到動網(wǎng)格用戶自定義函數(shù)(UDF)程序編寫,需要將流體域劃分為5個(gè)部分,如圖2所示,將活塞腔和有桿腔區(qū)域分別分為兩部分,考慮到液壓缸活塞和缸體間隙油膜厚度為0.5 mm,為了使得仿真結(jié)果更加精確,間隙部分設(shè)置了5層網(wǎng)格,另外將活塞腔外部網(wǎng)格和有桿腔外部網(wǎng)格中曲率變化大的部分做了網(wǎng)格加密處理,然后將所有網(wǎng)格組合成液壓缸流域整體網(wǎng)格。如圖3所示,按照從里向外,從下到上的順序,在ICEM CFD中依次裝配活塞腔內(nèi)部網(wǎng)格、活塞腔外部網(wǎng)格、活塞邊界網(wǎng)格、有桿腔內(nèi)部網(wǎng)格和有桿腔外部網(wǎng)格,液壓缸流域各部分網(wǎng)格邊界之間采用interface配對進(jìn)行數(shù)據(jù)傳遞,形成了整體的液壓缸流域組合網(wǎng)格模型。

圖2 分區(qū)域網(wǎng)格Fig.2 Subregional grid

圖3 液壓缸流域組合網(wǎng)格Fig.3 Hydraulic cylinder basin combination mesh

2.2 湍流模型

湍流模型選擇標(biāo)準(zhǔn)κ-ε模型,湍動能κ和湍動能耗散率ε的定義分別[16-17]為

(8)

(9)

(10)

式中:μt為湍動黏度;μi為時(shí)均速度;u′為時(shí)均速度在x方向的分量,v′為時(shí)均速度在y方向的分量,w′為時(shí)均速度在z方向的分量。

在標(biāo)準(zhǔn)κ-ε模型中,與κ和ε分別相對應(yīng)的輸運(yùn)方程為

(11)

(12)

式中:Gκ和Gb為湍動能κ的產(chǎn)生項(xiàng),分別由平均速度梯度和浮力引起;YM為可壓縮湍流中脈動擴(kuò)張貢獻(xiàn);Cε、C2ε、Cμ是常數(shù),σκ和σε為κ和ε的Prandtl數(shù),Sκ和Sε是根據(jù)工況而定義的源項(xiàng)。

2.3 邊界條件

液壓油選擇46#抗磨液壓油,密度為889 kg/m3,動力黏度為0.040 48 Pa·s,根據(jù)實(shí)驗(yàn)裝置測試的壓力,入口條件采用壓力入口,總壓為2.8 MPa,靜壓為101 325 Pa,出口條件為壓力出口,值為101 325 Pa。

動網(wǎng)格中的網(wǎng)格更新策略采用動態(tài)分層動網(wǎng)格更新方法,如圖4所示,當(dāng)邊界沿著其法線方向運(yùn)動時(shí),緊鄰運(yùn)動邊界的一層網(wǎng)格就會被沿著運(yùn)動方向拉伸或者壓縮,而其他網(wǎng)格保持不變,當(dāng)邊界向上運(yùn)動時(shí),圖中所示緊鄰運(yùn)動邊界的網(wǎng)格就會被壓縮,當(dāng)網(wǎng)格高度低于式(14)計(jì)算的值時(shí),網(wǎng)格第n層就會和第m層網(wǎng)格合并;當(dāng)邊界向下運(yùn)動時(shí),網(wǎng)格會被拉伸,當(dāng)邊界層運(yùn)動到第n層時(shí),n層就會被拉伸,當(dāng)實(shí)際的網(wǎng)格高度h大于式(13)計(jì)算的值時(shí),第n層就會被分裂為兩層理想高度的網(wǎng)格。

圖4 動態(tài)邊界分層Fig.4 Dynamic boundary layering

網(wǎng)格分裂公式為

h≥h0(1+α)

(13)

式(13)中:h0為設(shè)定的網(wǎng)格理想高度;α為分裂因子。

網(wǎng)格合并公式為

h≤h0β

(14)

式(14)中:β為合并因子。

活塞的運(yùn)動設(shè)定采用用戶自定義函數(shù)UDF控制,在UDF中自定義如下運(yùn)動控制方程。

第n個(gè)迭代時(shí)間步長內(nèi)加速度公式為

(15)

式(15)中:ai為活塞靠近活塞腔一側(cè)的邊界上第i個(gè)網(wǎng)格的面積;aj為活塞靠近有桿腔一側(cè)的邊界上第j個(gè)網(wǎng)格的面積;f為活塞運(yùn)動所受的油液摩擦力,其計(jì)算式為

f=μmg

(16)

式(16)中:μ為摩擦系數(shù)。

第n個(gè)迭代時(shí)間步長內(nèi)速度公式為

v(n)=v(n-1)+a(n)Δt

(17)

式(17)中:Δt表示每一步的迭代時(shí)間步長。

在每一次迭代時(shí)間步長內(nèi),首先計(jì)算用戶自定義函數(shù)UDF中的加速度,將加速度值傳遞給Fluent求解器,以更新每一步迭代中的邊界運(yùn)動速度值。

2.4 結(jié)果分析

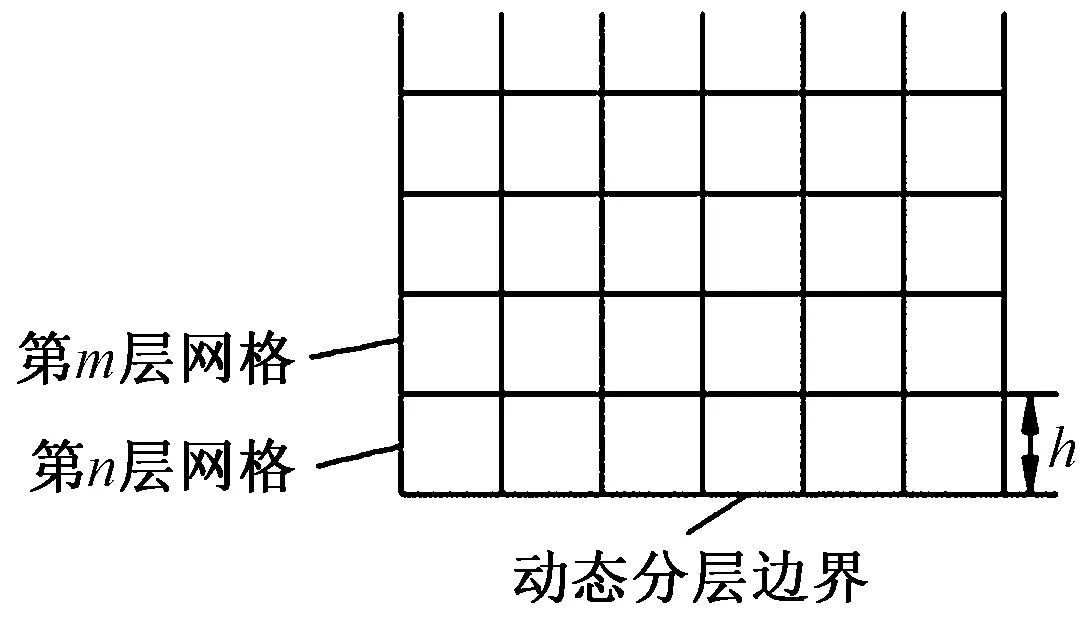

由于實(shí)驗(yàn)裝置的振動頻率設(shè)置為36 Hz,根據(jù)實(shí)驗(yàn)得出在此頻率下,非對稱液壓缸完成一個(gè)周期的時(shí)間約為0.028 s,故選擇仿真時(shí)間0.002 s來分析非對稱液壓缸啟動過程的瞬態(tài)流場仿真特性。

圖5 非對稱液壓缸流場壓力云圖Fig.5 Asymmetric hydraulic cylinder flow field pressure cloud

圖6 非對稱液壓缸流場速度云圖Fig.6 Asymmetric hydraulic cylinder flow field velocity cloud

圖7 非對稱液壓缸流場流線圖Fig.7 Flow field diagram of asymmetric hydraulic cylinder flow field

因?yàn)镕luent坐標(biāo)系與圖1一致,如圖1所示,通過顯示xOz截面來更清楚地看到非對稱液壓缸在啟動過程中的流場變化情況。通過3個(gè)仿真時(shí)間點(diǎn)來分析非對稱液壓缸在逐漸上升過程的前中后期的動態(tài)流場特性。如圖5所示,在0.002 s內(nèi)隨著仿真時(shí)間增大,由最初t=0.000 4 s的壓力均勻變到t=0.001 s活塞腔底部壓力相對其他部分高,再變?yōu)閠=0.002 s與液壓缸底部入口對面一側(cè)的底部壓力高而其他部分相對低。有桿腔的壓力云圖顯示出口附近變化較大,其他部分變化較小。

如圖6所示,在非對稱液壓缸啟動過程中由開始時(shí)t=0.000 4 s活塞腔的底部入口速度大而活塞腔其他部分小,隨著油液的流入,速度大的區(qū)域在擴(kuò)大,直到t=0.001 s影響到液壓缸入口的對面一側(cè)進(jìn)而在t=0.002 s時(shí)影響到活塞邊界。有桿腔的速度云圖顯示出口附近的速度變化大而其他有桿腔部分變化不明顯。

如圖7所示,非對稱液壓缸的啟動過程的流線圖變化由開始t=0.000 4 s流線比較規(guī)則,到t=0.001 s時(shí)出現(xiàn)部分渦流,再到t=0.002 s出現(xiàn)大量的渦流。

3 實(shí)驗(yàn)驗(yàn)證

3.1 實(shí)驗(yàn)裝置及工作原理

如圖8(a)所示,實(shí)驗(yàn)裝置由振動裝置、液壓缸、激振器、變頻器、液壓泵站、電機(jī)組成,其中激振器是自行設(shè)計(jì)的三位四通轉(zhuǎn)閥,功能是能夠?qū)崿F(xiàn)高頻換向,能夠通過旋轉(zhuǎn)將連接液壓缸的兩個(gè)接口進(jìn)出油變換,換向的頻率由變頻器控制。其工作原理為通過電機(jī)經(jīng)聯(lián)軸器強(qiáng)制激振器同步旋轉(zhuǎn),當(dāng)開啟泵站之后,非對稱液壓缸將會隨著激振器的換向而上下運(yùn)動,運(yùn)動頻率由變頻器控制。

圖8(b)所示為激振器換向的兩個(gè)接口分別接非對稱液壓缸的上下兩腔,最終能夠使得其在設(shè)定的振動頻率下周期運(yùn)動。液壓缸每個(gè)周期的狀態(tài)都有從靜止到運(yùn)動的過程,通過采集振動裝置的運(yùn)動參數(shù)來間接驗(yàn)證Fluent動網(wǎng)格仿真結(jié)果。

圖8 實(shí)驗(yàn)裝置Fig.8 Experimental device

3.2 實(shí)驗(yàn)結(jié)果

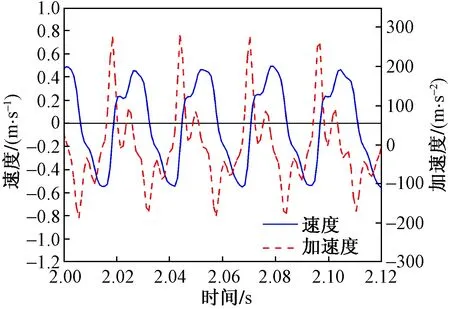

為了測試液壓缸運(yùn)行過程中瞬態(tài)變化,用速度和加速度傳感器測量振動裝置的速度和加速度參數(shù)來間接反映液壓缸內(nèi)部的瞬態(tài)運(yùn)行的狀態(tài)變化。為了使測量的結(jié)果更加接近實(shí)際,減少因傳感器采樣頻率等因素而產(chǎn)生的誤差,調(diào)節(jié)變頻器使得非對稱液壓缸的振動頻率保持較低的頻率36 Hz,實(shí)驗(yàn)結(jié)果如圖9所示,實(shí)線為速度值,虛線為加速度值。由圖9可以看出,在非對稱液壓缸往復(fù)振動周期內(nèi)的初期速度值從零開始逐漸增大,存在諧波成分,同時(shí)加速度曲線在初期也會變得很大,約為250 m/s2,然后就會以很大的速率下降,速度曲線上升就會變慢。

圖9 振動裝置運(yùn)動參數(shù)Fig.9 Motion parameter of vibration device

為了進(jìn)一步分析非對稱液壓缸啟動過程的流場特性。將圖9中每個(gè)振動周期內(nèi)以速度為0為初始的前0.002 s的實(shí)驗(yàn)數(shù)據(jù)取平均值,然后與仿真UDF輸出的每一迭代步的速度值和加速度值進(jìn)行對比。在圖10中,在2.018 75 s左右,實(shí)驗(yàn)得出的加速度曲線下降加快,與Fluent中UDF輸出的加速度曲線基本相近。在圖11中可以看出,實(shí)驗(yàn)裝置的速度曲線在橫坐標(biāo)2.019 2 s附近由上升轉(zhuǎn)為緩慢下降,同樣Fluent中UDF得出的速度仿真值和實(shí)驗(yàn)值相近,通過對比間接說明了非對稱液壓缸在啟動過程的Fluent的流場仿真的合理性和正確性。

圖10 非對稱液壓桿啟動過程加速度對比Fig.10 Acceleration contrast of asymmetric hydraulic rod in starting process

圖11 非對稱液壓桿啟動過程速度對比Fig.11 Velocity contrast of asymmetric hydraulic rod starting process

4 結(jié)論

通過對非對稱液壓缸啟動過程流場分析,得出以下結(jié)論。

(1)隨著時(shí)間的增加,非對稱液壓缸的壓力由入口向其他區(qū)域擴(kuò)散,壓力分布由均勻變得復(fù)雜。

(2)隨著時(shí)間的增加,非對稱液壓缸流域的速度隨著入口不斷的來流,在來流方向速度逐漸變大,直到觸及邊界,然后向活塞邊界方向擴(kuò)散。

(3)隨著時(shí)間的增加,非對稱液壓缸流域的流線分布由均勻逐漸向紊流變化,渦旋大小逐漸變大,數(shù)量逐漸增多。