基于TOFD的管道焊縫無損檢測技術研究

李大林,司宗慶,賈向明,李穎,侯濤

(1. 中國石油大連石化公司,遼寧 大連 116031;2. 中國石油華北油田公司 二連分公司,內蒙古 錫林浩特 011200;3. 中國石油西南管道天水輸油氣分公司,甘肅 天水 741002;4. 中國石油吐哈油田分公司 工程技術研究院,新疆 哈密 839009;5. 中國石油青海油田分公司 管道輸油處,青海 格爾木 816000)

隨著國家經濟的快速發展,截止2017年中國陸上油氣長輸管道總里程達到2×105km,其中60%~70%的管道服役時間超過20 a[1-2]。油氣長輸管道多為大管徑、厚壁管道,在高溫、高壓、高流速、高腐蝕環境條件下,焊縫處存在缺陷,在應力和腐蝕的共同作用下,將會出現應力腐蝕裂紋(SCC)、氫致裂紋(HIC)、硫化物應力腐蝕裂紋(SSC)、疲勞裂紋、晶間腐蝕開裂等,最終導致管道失效泄漏,對經濟和環境產生重大影響。

通過調研當前國內外管道焊縫無損檢測技術的最新進展,結合現狀,決定采用超聲波衍射時差法(TOFD)開展管道焊縫的相關檢測[3],研究了TOFD相關信號的特征及缺陷信號的提取,通過仿真計算和室內試驗進行模型解析,隨后應用小波變換進行了增益數的模型優化,在現場實際工況條件下對管道的環焊縫以及角焊縫進行檢測驗證,以保證現場無損檢測的準確性。

1 TOFD原理

TOFD是近年來發展的一項可以指導實際工程應用的無損檢測技術,基本原理是將1對尺寸大小、相位角度以及收發頻率相同的縱波探頭放置在待檢測的焊縫兩側,其中1個探頭發射超聲波脈沖,另1個探頭接收脈沖。如果焊縫表面或內部沒有缺陷,則會接收到表面直通波信號(LW)和底面回波信號(BW);如果有缺陷,則還會接收到缺陷上部和下部產生的衍射波[4-5]。根據縱波在焊縫中的傳播速度以及探頭接收到不同回波的時間差,可以準確地計算出焊縫內缺陷的埋藏深度;同時,由于TOFD選取的探頭角度一般為45°,60°,70°,在實際應用中缺陷深度的差值(dmax-dmin)一般不會超過10%,因此可滿足多數場合的應用要求。

為了研究TOFD是否能夠對缺陷進行準確定位和定量,分析了表面開口型缺陷、氣孔缺陷、夾渣缺陷、根部未焊透缺陷、裂紋缺陷等幾種典型焊縫缺陷,總結了典型焊縫缺陷的TOFD圖像特點;針對油層狀態下的信號識別,并采用小波變換優化了增益數。

2 典型焊縫缺陷分析

考慮到長輸管道常用壁厚多在10~30 mm[6],根據NB/T 47013.10―2015《承壓設備無損檢測第10部分: 衍射時差法超聲檢測》中的相關規定,TOFD適用于壁厚12 mm及以上的壓力管道及壓力容器檢測,因此根據現場管道的材質、壁厚、坡口型式以及焊接工藝,設計了厚度20 mm對接焊縫模型和試件,母材為低合金、高強度結構鋼16MnR,焊接方式為手工電弧焊(SMAW),坡口型式為V型。

TOFD采用美國聲學公司制造的POCK-ETUT檢測儀器,探頭角度參照NB/T 47013.10―2015《承壓設備無損檢測第10部分: 衍射時差法超聲檢測》附錄選擇為60°,探頭中間間距取69 mm,晶片尺寸6 mm,晶片頻率5 MHz,掃查方式采用沿焊縫方向的非平行掃查。為了更好地施行不停產檢測,分別對管道內部的幾種典型缺陷形式進行了檢測。

超聲TOFD通常提供3種類型的數據顯示,分別是A掃描、D掃描、B掃描。TOFD技術中探頭所接收到的信號為A掃描信號,通過信號處理,將信號轉換為D掃描(或B掃描)圖像,D掃描(或B掃描)圖像較A掃描信號具有更大的信息量,更有利于缺陷的識別和分析。

2.1 表面開口型缺陷

表面開口型缺陷包括: 上表面開口缺陷、下表面開口缺陷和貫穿缺陷。

1)上表面開口缺陷。信號特征為A掃描信號中未出現直通波,D掃描圖像中直通波斷開,未檢測到缺陷上端點的衍射信號,僅觀察到與直通波相位相同的缺陷下端點的衍射信號,底面回波信號基本無變化。

2)下表面開口缺陷。信號特征為底面回波消失或中斷,圖像中無缺陷下端點的衍射信號,只有與直通波相位相反的缺陷上端點衍射信號,表面直通波的信號無明顯變化。

3)貫穿缺陷。由于缺陷在試件的上、下表面完全裂開,因此發射探頭和接收探頭的衍射波信號會完全中斷,直通波和底面回波信號也會中斷,該缺陷相對容易識別。

2.2 氣孔缺陷

氣孔屬于點狀缺陷,按照氣孔數量和分布特點可以分為單個氣孔、密集氣孔和連續氣孔。氣孔的D掃描圖像為多個獨立的點狀缺陷圖像的疊加,由于缺陷內部充滿空氣,在對應的射線檢測底片上,表現為深淺不一的圓點。

2.3 夾渣缺陷

夾渣缺陷中,小夾渣與氣孔的檢測圖像特征類似,在此不再重復。條狀夾渣缺陷的D掃描圖像比較雜亂,在長度方向會出現1條比較長的直線,但深度不一,且缺陷上端為反射信號,信號較強;缺陷下端為衍射信號,信號較弱。

2.4 根部未焊透缺陷

根部未焊透缺陷與焊縫的坡口型式密切相關,如為X型坡口,則信號圖像位于檢測圖像的中間位置;如為V型坡口,則信號圖像位于檢測圖像的底面位置,屬于下表面開口型缺陷,該缺陷會表現出很強的衍射信號,該信號與底面回波的相位相反,缺陷高度對底面回波的影響較小。

2.5 裂紋缺陷

裂紋缺陷的圖像具有參差不齊的輪廓,其上、下端點的衍射信號既不規則,也不連續,端點信號之間還會出現很多雜亂無章的信號,但裂紋缺陷在射線檢測底片上容易識別,一般具有中間略寬、兩端細小的成像特征。

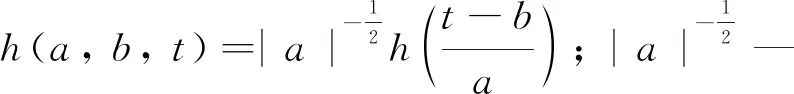

TOFD的最大缺點: 當管道的底部有油垢存在時,實際掃查結果存在明顯的底部反射信號較強的現象,在同等增益的情況下,導致直通波信號偏弱,上表面缺陷不易識別,但如果降低整個增益,又會導致底部缺陷不易檢出。因此,采用小波變換進行簡單處理,小波變換是將不同的參數進行歸一化處理后進行積分變換,如式(1)所示:

(1)

用Matlab軟件進行小波變化處理后可提高增益數,同時達到檢測效果,解決管道帶壓、帶液條件下導致的上表面缺陷不易識別和底部缺陷漏檢的問題,油層狀態下處理后的檢測結果,圖像的深度和質量較常規方式均有明顯提高。

3 現場試驗

在實驗室計算和驗證取得預期效果的情況下,針對某輸油管道開展了實際檢測驗證對比試驗,試驗對象母材為L365N,尺寸為φ813 mm×15 mm,設計壓力11.5 MPa,設計溫度78 ℃,檢測長度2 km,工作介質為原油。檢測部位為部分環焊縫、角焊縫的焊縫區和熱影響區,試驗原定為停產、不卸料,拆除保溫層后進行試驗,但由于生產工作的連續性,未實現停產檢測,采取了拆除保溫層、砂紙打磨部分區域的方式進行試驗。

TOFD檢測將管道按照環向90°分成了4段,并與常規射線檢測結果進行對比,其中第1段環焊縫經TOFD檢測發現了1處為深度9 mm、長度2 mm、高度1.1 mm的條狀埋藏缺陷和3處底部腐蝕缺陷,射線只發現了1處缺陷;第2段經TOFD檢測發現了1處在近表面長約10 mm的埋藏缺陷和2處底部腐蝕缺陷,射線只發現了1處缺陷;第3段經TOFD檢測發現了1處深度9.6 mm、高度2.1 mm的面積狀埋藏缺陷和1處底部腐蝕缺陷,射線未發現缺陷;第4段經TOFD檢測發現了3處埋藏缺陷和5處底部腐蝕缺陷,射線發現了2處缺陷。

由于之前該段管道的支架連接部位多次出現滲漏現象,采用TOFD檢測了其中一處角焊縫,檢測出內壁側1處根部缺陷,但由于檢測空間的限制,未能進行定位檢測和常規射線對比試驗。

通過與常規射線的檢測結果對比,發現TOFD檢測在不卸料、不停產情況下,可以檢測到管道多處埋藏缺陷和內壁腐蝕情況,不僅能夠給出準確的位置和尺寸,還較射線可檢測出更多的缺陷類型。

4 結束語

通過缺陷模型,在室內對20 mm試件的對接焊縫進行了缺陷檢測,并針對TOFD檢測結果不易識別出上表面缺陷和底部缺陷的特點,利用小波變化優化了模型參數,最后在現場對管道的環焊縫和角焊縫缺陷情況進行了對比驗證,證明了TOFD可在不停產、不卸料的條件下檢測出更多的缺陷和內壁腐蝕情況,但在實際應用中還有以下問題值得注意:

1)高溫條件對TOFD的影響。目前國際通用的標準中規定檢測溫度不應超過50 ℃,但現場實際工況條件基本上均超過該上限溫度,為了符合當前標準法規的要求,需要考慮溫度因素對檢測結果的影響。

2)國內TOFD標準規定的適用壁厚下限為12 mm,但部分油氣田集輸管道的壁厚往往小于10 mm,因此對該類管道使用TOFD檢測時,需要考慮與標準的沖突和演示驗證的問題。