智能傳感器在汽車模具上的應用

文/唐士東,趙有玲,劉龍傳,姜長富·一汽-大眾汽車有限公司成都分公司

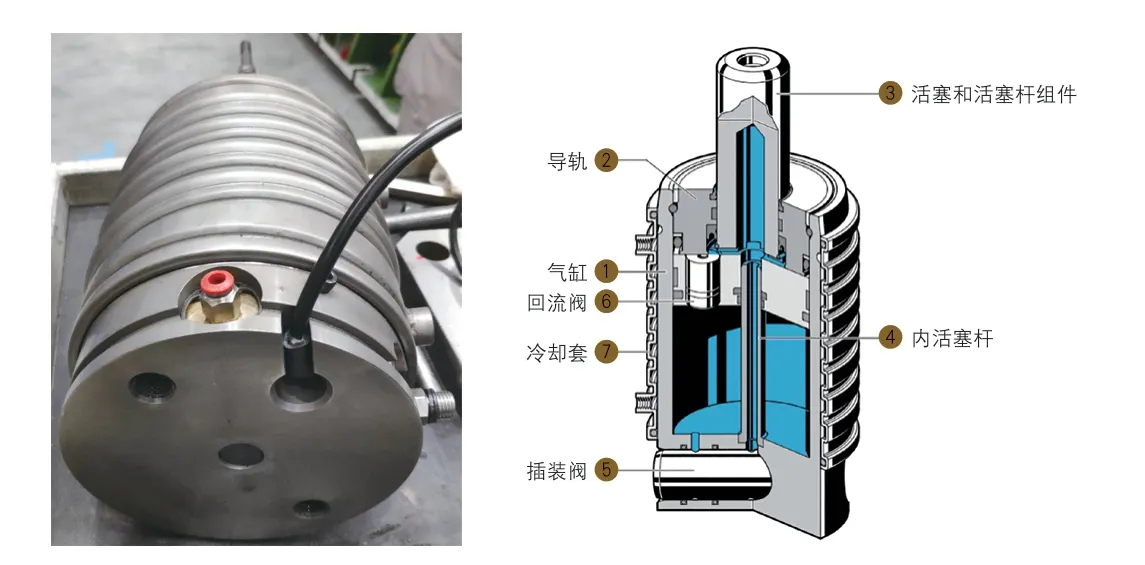

模具(圖1)是汽車生產中的重要一環,好的汽車從沖壓開始,好的沖壓從模具開始,模具狀態的穩定將直接決定板材的成形質量。傳統模具中,很少有檢測手段來監控生產過程中模具內部的狀態,只能通過設備沖壓后,檢測板材的質量來確認零件的質量,有些質量缺陷可以提前檢出,然而一些比較隱蔽的質量缺陷無法檢出,導致缺陷零件流轉到下一工序,在后續生產中出現嚴重的質量問題,根據這一問題,嘗試將智能傳感器應用在模具上,多維度采集和分析成形中的相關數據,根據分析結果提前預判零件可能出現的問題,并通過設備的聯鎖,讓設備自動作出相應的調整,保證成形質量的穩定。

檢測技術方案

增加溫度檢測以及壓力檢測

仰韶文化彩陶

圖1 傳統模具的結構

某廠沖壓車間的拉延模具,在成形過程中需要使用延時氮氣缸,通過延時氮氣缸的延時動作,避免內壓料板與成形后工序件的碰撞,從而保證零件的質量。延時氮氣缸的結構如圖2 所示,其工作原理如圖3 所示。

圖2 延時氮氣缸結構

圖3 延時氮氣缸的作用原理

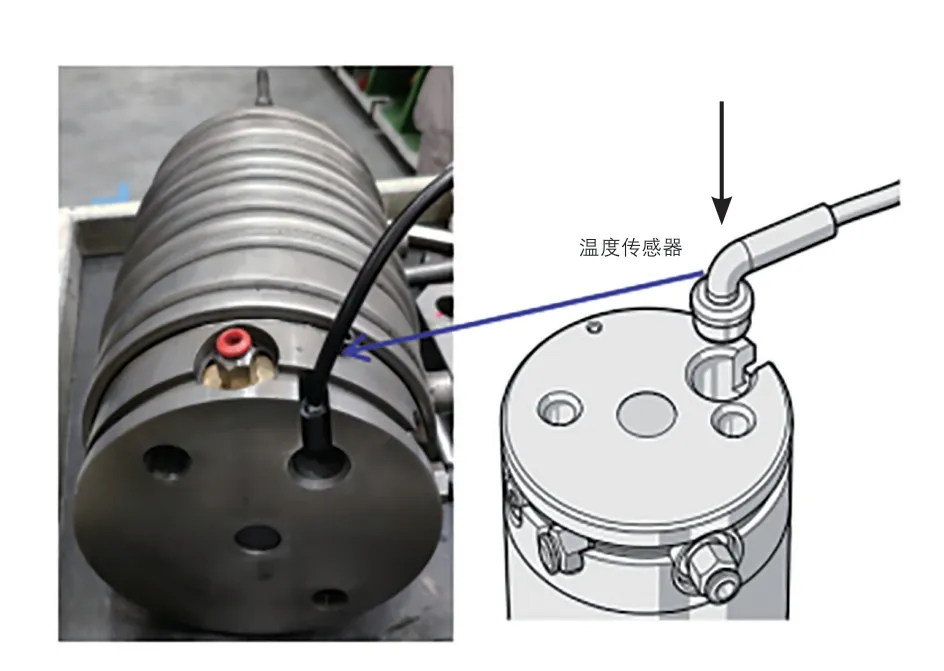

該件生產沖程次數達到8.5 次/分鐘,批次生產計劃超過3000 件,延時氮氣缸在頻繁的運行中溫度會逐漸升高,當溫度過高后會導致氮氣缸內氣體的膨脹系數升高,損壞內部的密封元件,影響氮氣缸的密封性和鎖緊功能,從而使制件產生質量缺陷。以往的生產模式中,我們無從掌握延時氮氣缸的溫度狀態、氣壓狀態,只能通過成形后的零件進行判斷。為了讓隱蔽的質量缺陷提前暴露出來,我們檢查并測量了模具的空間位置,據此選擇智能傳感器的型號,在延時氮氣缸的核心區域,增加溫度檢測的傳感器和氮氣壓力檢測傳感器,如圖4、圖5 所示。

傳感器實時反饋延時氮氣缸的溫度和氮氣缸壓縮后的壓力,根據這些成形數據進行多批次的生產驗證,從而找到穩定生產的閾值。在成形過程中,延時氮氣缸內的溫度不能超過80℃,氮氣缸正常工作壓力范圍為20 ~40Bar,一旦這兩個數據有任何一個超差,都將在設備的控制系統進行提示或停機,提醒技術人員當前模具處于非穩定狀態,需要進行人為干預。通過這樣的方式,用智能傳感器監控模具的動態穩定性,并利用數據和零件質量的相對關系,找到模具穩定生產的最佳狀態,保證零件的高質量生產。

圖4 延時氮氣缸溫度傳感器

圖5 氮氣壓力檢測傳感器

增加模具凸模表面溫度檢測

某套模具在多次的批量生產中暴露出對溫度的敏感性,整個成形過程需要在恒定溫度下才能保證零件質量趨于穩定,一旦溫度過低或者過高,都將導致零件出現不同程度的缺陷,且只能通過調整設備下氣墊擠壓力來保證零件質量。當溫度再次變化后,還需要動態調整擠壓力的數據,每批次生產中往往需要多次修正擠壓力,而且數據的修正沒有依據可言,僅憑模修工的個人經驗,一旦陪產的模修工換人,批次生產停臺次數和廢品率都會有所上升。針對這個現象,在模具空間上布置一個非接觸式的溫度檢測傳感器,如圖6 所示。

通過非接觸的方式,在成形過程中不斷檢測模具表面的溫度,結合采集到的溫度數據和零件質量狀況,逐漸總結出擠壓力數據調整的規律,準確把握整個成形狀況,從而有效調整擠壓力。

圖6 模具空間布置非接觸式溫度檢測傳感器

數據讀取技術方案

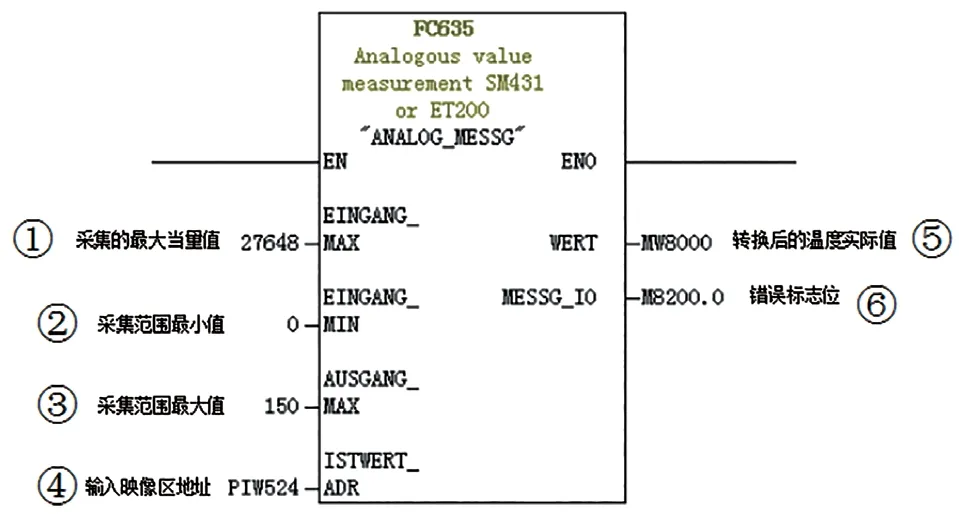

我們所使用的傳感器,均為西門子S7-400 控制系統可識別的4 ~20mA 量程的智能硬件,通過ET200S 從站模塊,經過PROFIBUS 總線,將采集到的

狀態信號實時傳送給邏輯控制CPU,在CPU 內利用LAD/STL 等編程語言,編寫控制邏輯,實現對外部狀態變化的控制。圖7 展示了如何通過西門子控制系統采集外部傳感器信號狀態。

圖7 壓力和溫度狀態量的采集方式

Step-7 程序中,利用FC635 功能塊,將傳感器輸入映像區的當量值計算后,轉化為實際的溫度值,在區域圖中①處輸入模擬量采集的最大當量值,②處輸入傳感器可采集的最小值,③處輸入傳感器可采集的最大值,④處輸入傳感器在程序中的映像區地址。輸出區域⑤是經過計算轉換后的實際溫度值,⑥處是當采集狀態出現錯誤時的標記位,經過此功能塊的實時轉換(圖8),就可以得到實時的溫度數值。

圖8 程序塊中模擬量的計算轉換

利用大數據平臺,對數據進行綜合分析

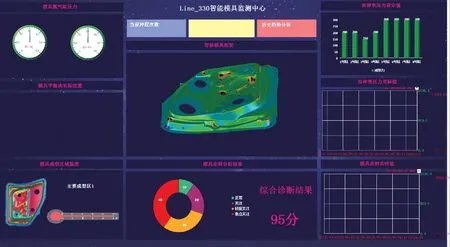

通過不斷地布置智能傳感器,可以采集的模具狀態參數值也逐漸增多,對數據不斷進行篩選(僅留關鍵信息,排除冗余數據),將會得到大量的準確數據,根據這些數據的變化趨勢和數據的相關性,利用軟件平臺進行整合和分析,如圖9 所示。

充分利用平臺的分析能力,獲得以下優勢:

⑴生產過程數據全記錄。過程數據將全部記錄到數據庫中,一旦某批次出現了質量缺陷,將靈活地調取當批次生產的模具狀態數據,通過對這些數據的再次分析,將不斷完善監控系統的模型,提升預測的準確度。

⑵多維度綜合分析。分析平臺可以整合所有相關數據進行綜合分析,找到數據之間的內在聯系,并建立邏輯模型,當內部的個別因素產生變化,系統將自動作出調整,以保證零件成形的穩定。

圖9 智能模具狀態采集分析系統

結束語

通過智能傳感器在模具上的應用,可以更好地掌握模具的生產狀態,對比傳統的生產模式,智能制造讓我們獲得大量的數據和邏輯關系,不再是單一的最終結果,而是可以在過程中更精準地把握和干預,以得到穩定的生產質量。隨著智能傳感器的不斷布置,數據的不斷累積,判定邏輯的不斷完善,零件生產質量的可控性和穩定性將大幅度提高。