模具在線檢測功能研究

文/許俊海,李嘉榮,洪熾杰·廣汽新能源汽車有限公司

模具作為汽車沖壓車間的重要組成部分,具有開發周期長、調試難度大、價格高等特點。在生產過程中,異物導致零件及模具壓壞的問題多次發生,造成零件面品不良率居高不下。然而,汽車模具預防保全工作主要停留在人工檢查、記錄,無法及時發現模具品質等相關問題,存在一定的數據延遲。隨著信息化建設的不斷加強,越來越多的企業采用信息化手段,將傳統的人工紙質粗放式管理轉化為數字化精細管理,其中部分小型模具逐步實現在線檢測。

為了提高調試效率,降低報廢成本,本文主要介紹首次在大型覆蓋件模具上進行在線檢測,利用大數據的手段解決因異物等造成模具壓傷、損壞等故障。

方案目標

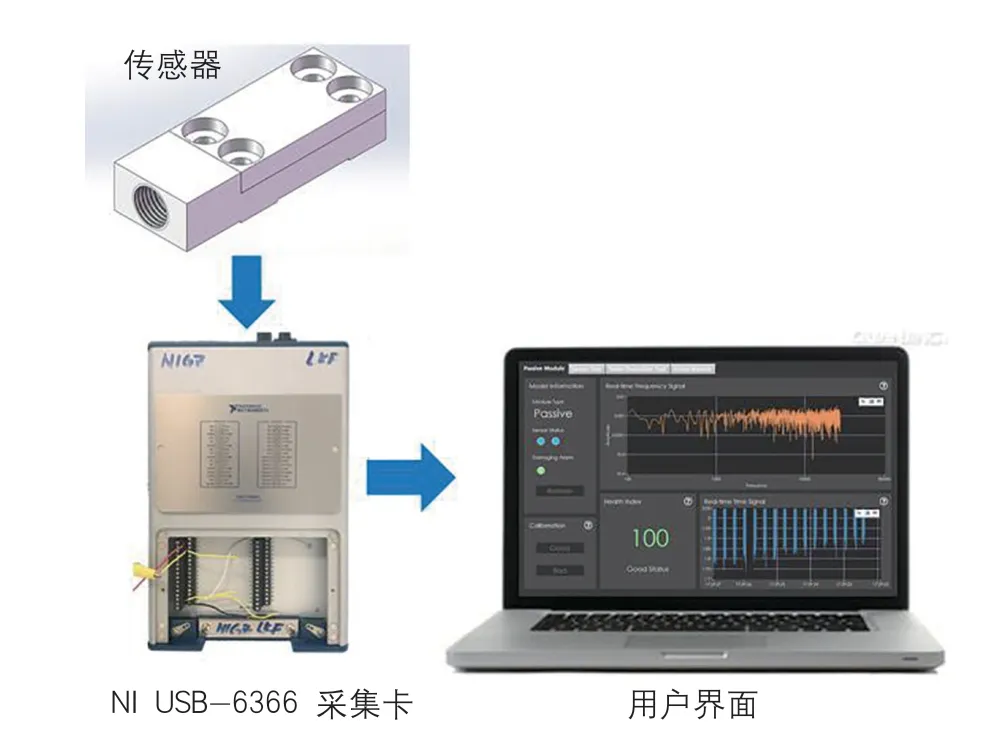

本系統主要由高精度傳感器(AE/UE 傳感器,測量半徑為200 ~300mm)、沖壓控制系統、數據采集分析模塊、報警顯示系統組成,如圖1 所示,應用于汽車模具沖孔、修邊、整形等生產工序。

系統設定以下3 點基本技術目標。

⑴智能化。自動采集沖壓過程中模具與零件特定區域的振動頻率,分析信號后做出正確判斷,檢測成功率85%以上。

⑵高品質。生產過程實時監控,異常時及時止損,避免批量不良,不良率降低3%以上。

⑶高效率。在保證模具狀態情況下,減少設備及模具保養頻次,提升工作效率,減少人員勞動負荷。

測試流程

前期分析

選用問題出現頻率高的模具后門內板進行驗證,對問題多發位置及測量范圍進行統計,擬定多個安裝位置。同時采用CAE 分析可行性,最終確認傳感器安裝位置。安裝位置確認原則:在滿足測量功能前提下,不影響模具結構,提前規避干涉點,同時確保生產過程中,不造成其他影響。

安裝調試

將高精度AE、UE 傳感器安裝至模具下模表面(圖2),利用晶體元件的壓電效應,將聲發射波引起被檢件表面振動轉化為電壓信號,通過數據采集模塊將電壓信號傳至CPU,在系統中構建正常包絡線;同時將該系統與壓力機控制系統聯調,通過采集壓力機運行過程中的角度信號,觸發高精度傳感器開始檢測,從而減少系統數據冗余;對一套模具采集100 次數據并分析驗證(圖3),最后輸出標準包絡線,當檢測到的信號偏離標準包絡曲線時,系統就會提示分選出次品沖壓成形件或停機操作。

圖1 模具在線檢測系統圖

圖2 傳感器安裝位置

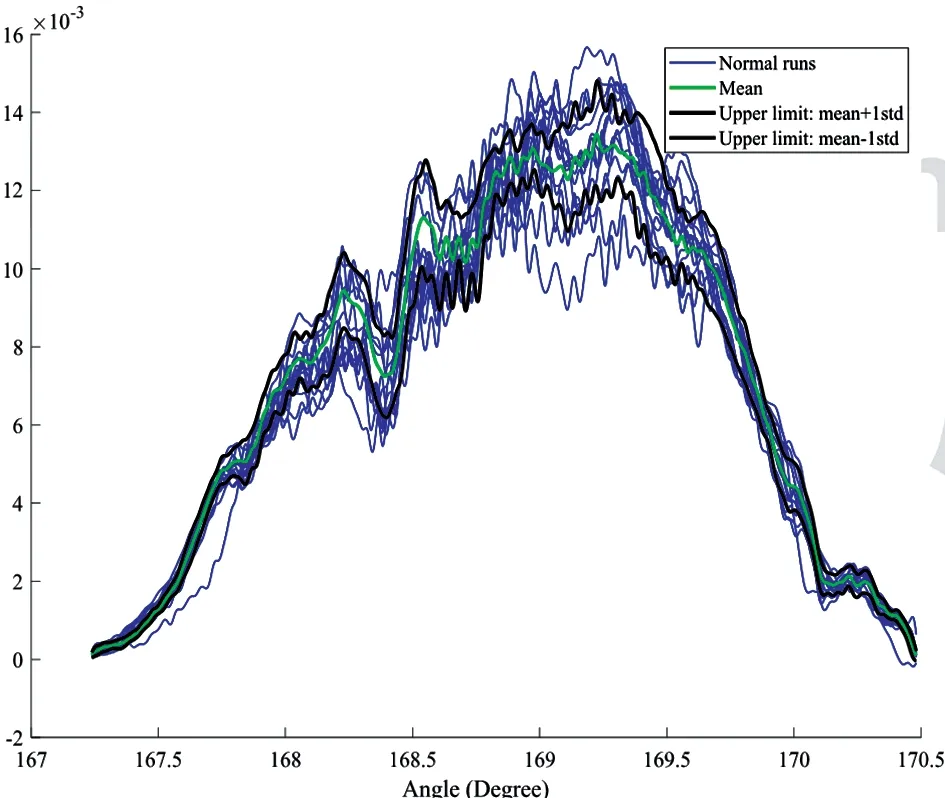

以壓力機單次沖壓為一個循環,監控壓力機單次沖壓的振動信號,經過100 次自動學習及算法分析,建立生產過程監控的包絡曲線。當實時監控曲線超出標準包絡曲線后,將可能造成模具的重大異常,此時設備自行判斷并自動停機。調試前,根據包絡曲線顏色的亮度比例,操作人員可以對包絡曲線進行最優化調整。

圖3 數據采集

測試效果

在模具下模安裝聲壓式傳感器,將沖床運行速度設定為16SPM,裝模高度設定為1196.8mm,模具在線監測系統的采樣頻率設定為51200Hz,壓力機在循環運動過程中(滑塊單次循環為0°至360°),上下模剛開始接觸受力的階段,即滑塊在167°~180°之間,采集模具與零件之間的振動量變化,自動輸出振動曲線如圖4 所示。

圖4 現場監控測量振動曲線

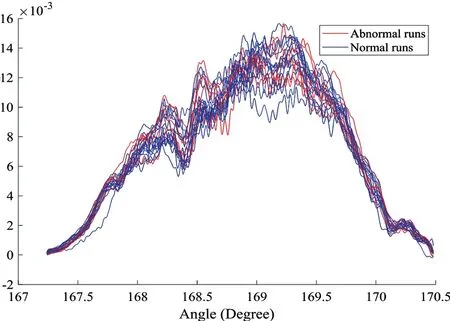

從圖4 中觀察到沖擊部分信號有較多的“毛刺”,即高頻成分。為了更好地顯示結果,我們將采集到的曲線根據角度進行篩選,同時對過濾后的信號進行去高頻處理。得到加窗處理后曲線,其中紅色曲線為檢測異常曲線,藍色曲線為正常曲線,如圖5、圖6 所示;根據多次測試,建立標準曲線包絡圖。

圖5 正常包絡圖(無異物)

圖6 異常包絡圖(有異物)

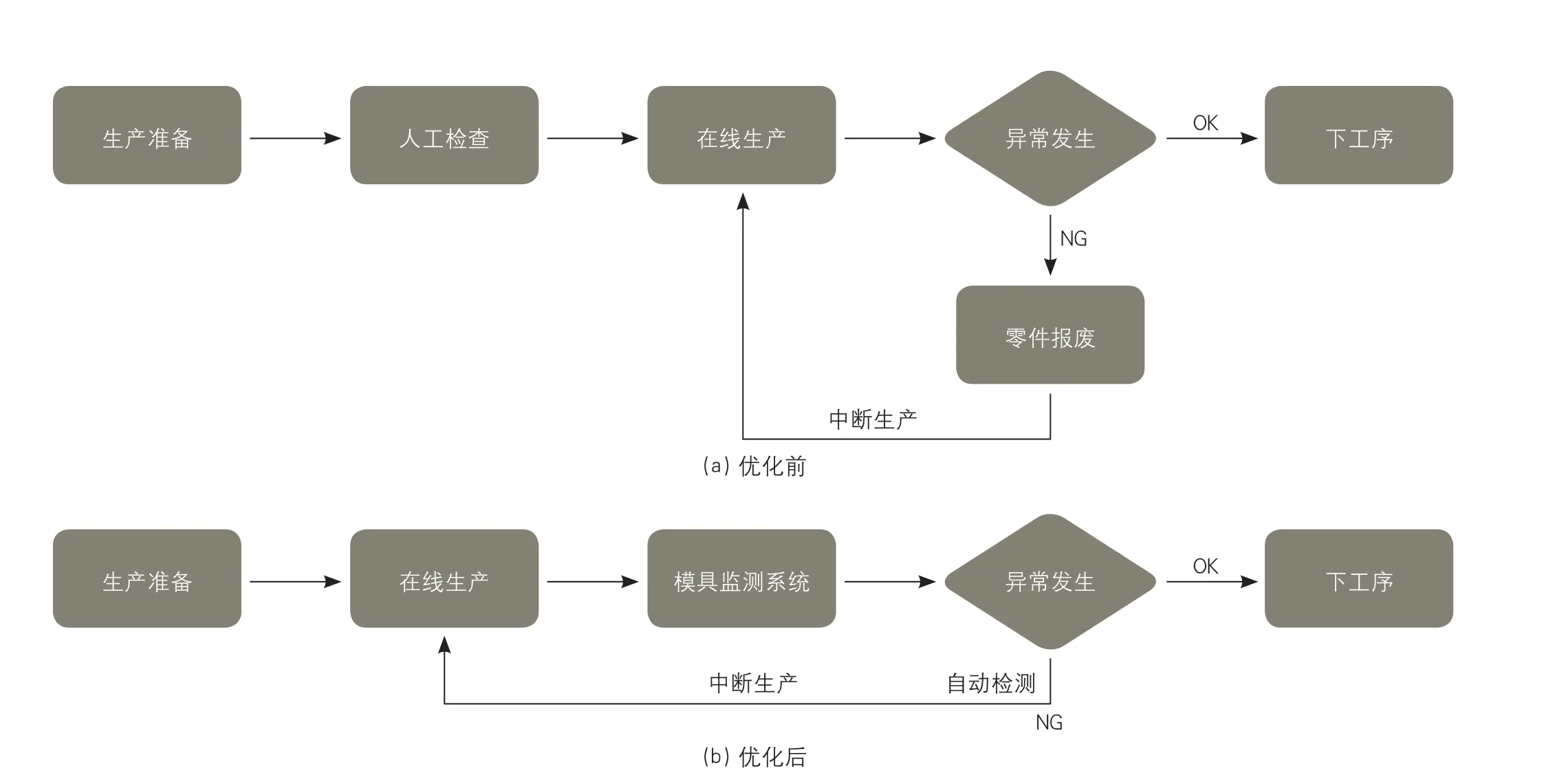

正常情況下,振動曲線波動量在包絡曲線范圍內,若檢測有異物,沖壓過程中,振動波動量會增大,從而超出包絡曲線;取金屬異物在不同位置的異常工況數據進行對比,異常工況的數據部分跳出包絡線范圍。生產檢測過程優化如圖7 所示。

為了檢測零件壓痕、壓傷、毛刺、帶起等問題,分別使用毛絨線、紙屑、金屬廢料等進行測試,均能正常判斷異常,整體檢測成功率為85%,如表1 所示。

技術驗證風險

異物損壞模具

異物放置于零件表面,沖壓時容易造成模具損壞;為預防模具損壞風險,需對測試點進行分析,采取風險點較低的位置;測試驗證后,對該模具該位置狀態進行檢查跟蹤。

檢測器脫落

為了防止檢測器脫落造成模具壓壞,檢測器避免安裝于上模,同時,安裝固定支架固定檢測器于下模,避開干涉位置。

結束語

本文提出的模具在線檢測系統,經過實際項目驗證,運行穩定且高效,減少模具故障率,同時大大降低了零件不良率,該系統的研究符合模具現代化和智能化發展的要求,在線監控將會是智能化設備的必備 功能,也會是模具智能化的重要突破。

圖7 生產檢測過程優化

表1 測量驗證記錄表