唐鋼熱軋帶鋼尾部控制優化

靳 松

(唐山鋼鐵集團有限責任公司,河北 唐山 063000)

唐鋼熱軋1810線生產線是世界一流的超薄熱帶生產線。最高拉速達到6m/min,處于國內一流水平;具備先進的生產工藝,包括連鑄連軋、半無頭軋制軋等,主要產品規格為0.8mm×850mm~12.5mm×1680mm,目前具備1.2mm薄規格產品的生產能力,產品涵蓋深沖鋼、硅鋼、管線鋼、高碳鋼及汽車板等80多個鋼種,最大下線能力28噸。但在實際軋制薄規格帶鋼時,總會出現甩尾、塔卷的現象,這嚴重影響了產品的質量。

1 原因分析

在軋制薄規格帶鋼時,總會出現飛車及定尾不準現象,飛車后操作工只能拍卷曲急停,手動操作并派人到現場確認手動卸卷。整個過程時間較長,考驗操作工的熟練程度,嚴重影響生產節奏[1]。

在軋制薄規格帶鋼時,卷出的鋼卷經常會出現塔型,達不到顧客的要求,影響產品的外觀和銷售,還要走平整分卷進行二次加工,增加生產成本。在軋制調寬胚時(從寬到窄調寬),偶爾會出現卷取側導板,按照窄坯設定,但實際帶鋼頭部偏寬,造成側導板夾鋼,從而造成堆鋼。針對這兩種情況需要對側導板進行優化和程序修改。

1810卷取設備布置圖如下:

圖1 卷曲設備圖

結合上述問題對程序邏輯進行校驗發現:

(1)卷取飛車大部分是因為跟蹤不準造成,只有跟蹤點和現場傳感器的實際檢測的誤差在規定的范圍內,才能觸發自動定尾程序,實現自動精確定尾。通過分析ODG曲線,軋制厚規格在HMD6000滅時,卷取的尾部距離跟蹤數據和實際距離相差較小,但軋制薄規格時卷取的尾部距離跟蹤數據和實際距離相差較大。

(2)現場離芯軸最近的跟蹤傳感器為熱金屬探測器HMD6001和激光探測器LSR,原有程序控制為HMD6001信號滅后觸發定尾,但是當該信號閃斷或故障后沒有相關補救觸發措施。

以前卷取區無跟蹤校正,卷取區的跟蹤是以軋機F5的拋鋼信號為起點進行跟蹤計算,F5到芯軸的距離比較遠,容易造成累積的跟蹤誤差。

2 方案優化及效果

(1)系統實現分段跟蹤校正

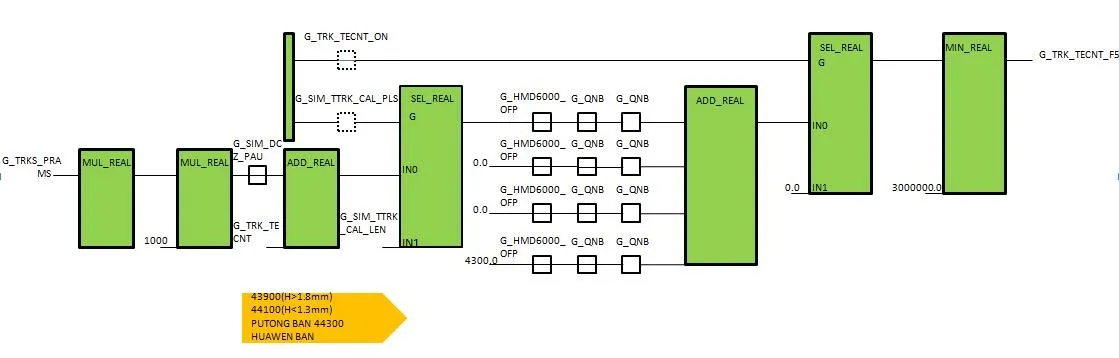

使用HMD6000、HMD6001、HMD6002進行跟蹤校正,相應的傳感器動作后,將相應傳感器到芯軸的實際距離置入到卷取跟蹤程序,減少累積跟蹤誤差。

具體程序如下:

圖2 計數程序邏輯

提高跟蹤校正傳感器的工作穩定性:選用工作穩定,不容易受到干擾的傳感器用于跟蹤校正,現場新裝一套LAND公司高溫計,將高溫計的開關量,接到原HMD的IO接口模塊上,用于代替工作不穩定的HMD6000,同時HMD6000和卷取高溫計的現場位置比較近,可以作為卷取高溫計(CT)的備用。

圖3 現場新增高溫計

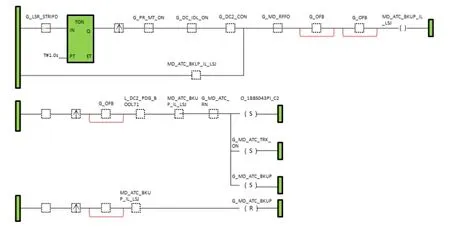

增加二次觸發定尾程序功能:讓激光探測器作為觸發自動定尾的備用功能,HMD(6001、6002)不能觸發定尾程序時激光探測器(LSR6700、LSR6702)觸發定尾程序。

增加操作工手動干預定位功能:即使優化了自動定尾的軟件程序和硬件,也會出現意外,在卷取飛車后只需按一下按鈕,即可實現自動定尾、自動卸卷,不影響生產節奏。這需要增加按鈕,同時增加程序。

(2)側導板調寬優化

從寬向窄調寬或從窄向寬調寬,必須保證卷取側導板板的寬度大于實際調寬坯的寬度值,二級實際控制存在難度,因為二級設定數據仍取決于一級跟蹤信號觸發,所以對一級程序進行調寬從而保證調寬坯軋制。

圖4 人工定尾卸卷

通過大量順控監控數據分析發現,影響卷取機卷形最直接的因素是卷起機前側導板的工作狀態。

側導板的作用就是要使即將進入卷取機的鋼帶導向和對中,并在卷取機卷取過程中始終保持對進入卷取機的帶鋼精確定位,保證卷型良好。

通過上述措施實施后,對產線定尾情況及飛車情況進行相關統計發現發生次數大幅度減少,卷取的跟蹤更加準確,沒有再出現飛車現象,保證了生產穩定。

4 結束語

措施改善有效,定尾更準確基本不會出現飛車現象。在現場傳感器工作不穩定的甚至損壞的情況下,可保證現場正常生產,不會影響生產節奏。按計劃完成公司下達的減薄任務,保證了卷型良好保證有良好的卷型,提升了產品質量。每年可減少因上述原因導致的飛車、堆鋼數十起,減少損失數十萬元。