某扭轉梁扭轉疲勞工況應力分析以及結構優化

梅一丹,薛仁杰,郁呈祥,施宇峰,熊文文

(中汽研汽車零部件檢驗中心(寧波)有限公司,浙江寧波 315104)

0 引言

一般車輛的懸架零部件損壞大多是由于結構疲勞失效引起的[1]。在懸架零部件設計過程中,要對零件的結構和功能進行耐久性分析。而懸架零部件耐久性驗證方法主要有:整車道路試驗,實驗室道路模擬試驗,其中實驗室道路模擬試驗又分為零部件的單獨臺架試驗和路譜迭代整體臺架試驗。單獨臺架試驗是用標準的試驗工況來模擬等效試驗場路試對零部件所造成的疲勞損傷,其優點在于針對性強、周期短等。

在后懸架的結構中,扭轉梁結構因具有質量輕[2]、成本相對低、車輛布置方便等特性而被廣泛采用。扭轉梁總成一般由橫梁、橫梁加強板、減振器支架、彈簧座、套管、襯套、法蘭板、縱臂內外板、穩定桿等組成,詳見圖1。

圖1 扭轉梁結構示意

1 扭轉梁耐久試驗方法

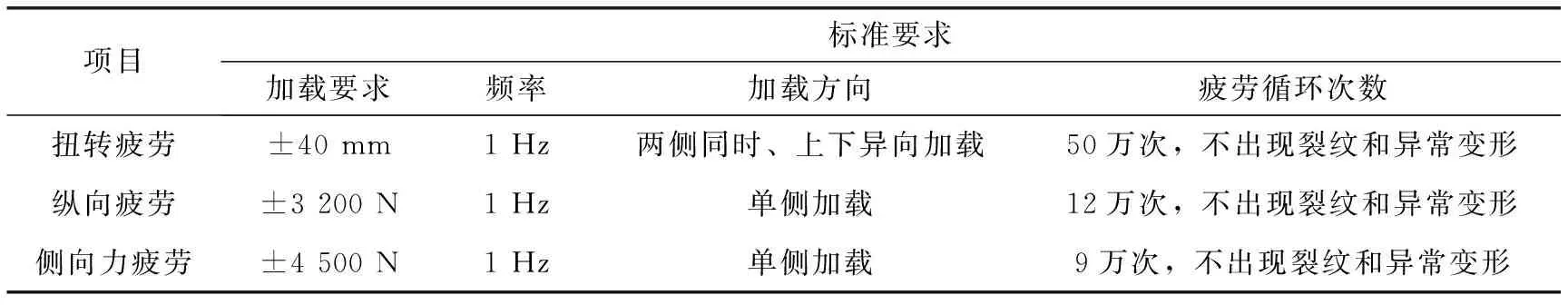

扭轉梁的主要功能是在后輪與車架之間傳遞力和力矩,其結構盡管簡單,但是受力情況復雜,左右輪心作用相互間影響。扭轉梁疲勞耐久試驗典型工況有扭轉疲勞工況、縱向疲勞耐久工況、側向力疲勞耐久工況,詳見表1。

表1 某扭轉梁疲勞耐久試驗標準

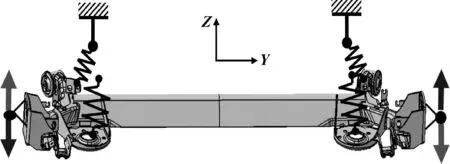

其中扭轉疲勞工況是扭轉梁耐久試驗中條件最苛刻、受力變化最大的一項試驗,其加載示意圖見圖2。試驗過程中重點關注的易出現裂紋區域,見圖3。

圖2 扭轉疲勞工況示意

圖3 扭轉疲勞重點關注區域

2 開裂問題分析

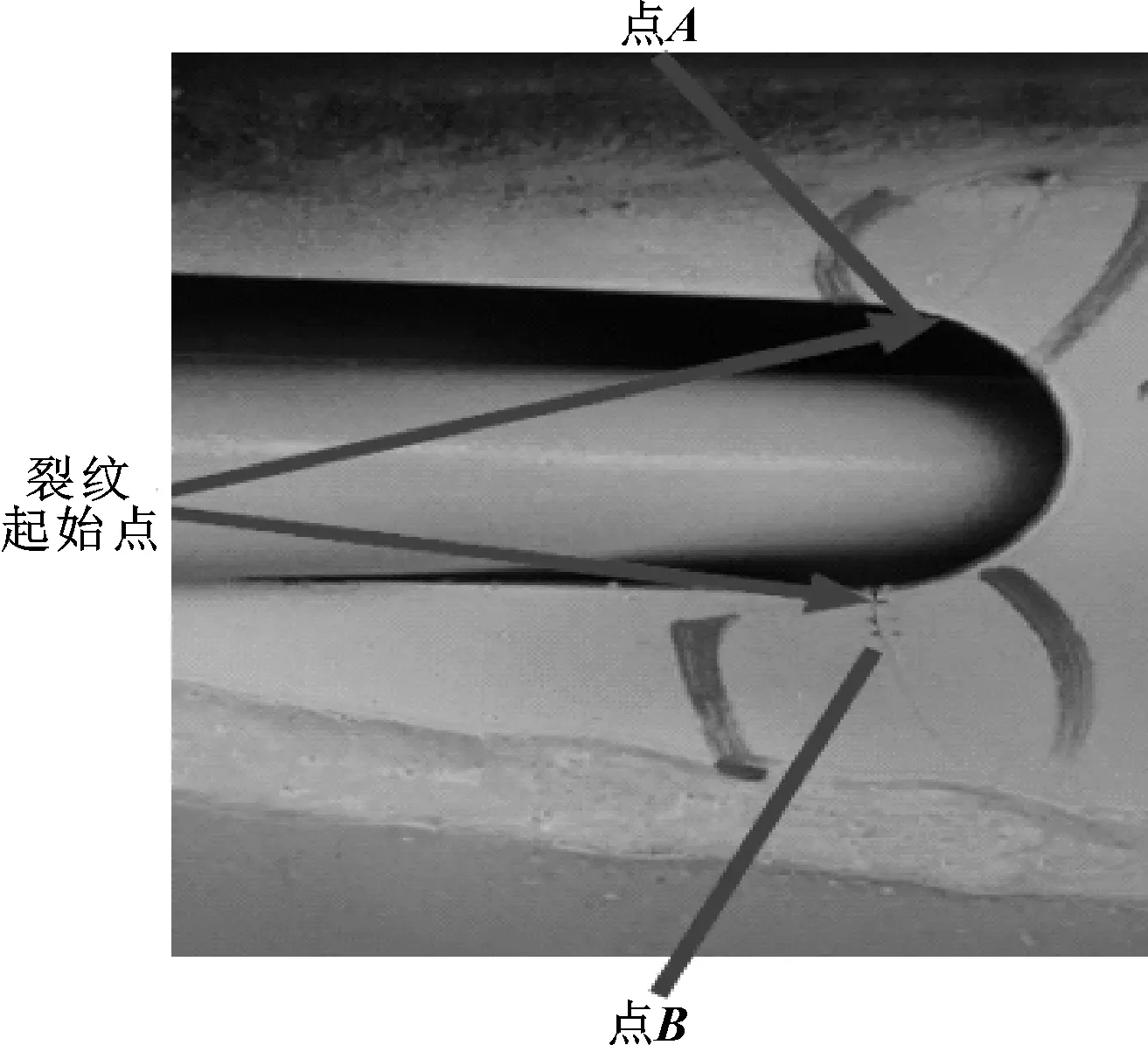

某扭轉梁在扭轉疲勞試驗進行到85 200次時,橫梁右加強板的點A出現裂紋,進行到93 000次時,橫梁右加強板的點B出現裂紋,見圖4。該樣品設計標準要求在扭轉疲勞工況下,耐久次數要達到50萬次,故不能滿足標準要求。初步分析該橫梁加強板強度不足,橫梁右加強板的點B在點A出現裂紋后,迅速開裂,因為點A開裂后,點B的應力急劇上升。

圖4 扭轉梁裂紋位置示意

3 扭轉梁結構優化

3.1 有限元建模

扭轉梁采用CATIA建模,主要組成部件的材料牌號及厚度信息見表2,材料物理性能參數見表3。扭轉梁總成有限元數模使用HyperMesh來構建。穩定桿使用六面體實體單元。扭轉梁的其他零件采用殼體單元[3],其中三角形單元的數量少于單元總數量的1%。應力風險位置不能有三角形單元。焊縫用殼單元模擬,采用Volvo方法建模。單元特征尺寸為 5 mm,模型單元數量為16.5萬。分析中考慮了結構變形的幾何非線性。

表2 扭轉梁零件牌號及厚度參數

表3 扭轉梁材料物理性能參數

使用ABAQUS做求解器,對扭轉疲勞工況進行靜力學強度分析[4],得到后處理結果。

通過分析,在扭轉疲勞工況下點A最大應力264 MPa,點B最大應力231 MPa。

3.2 結構改進優化

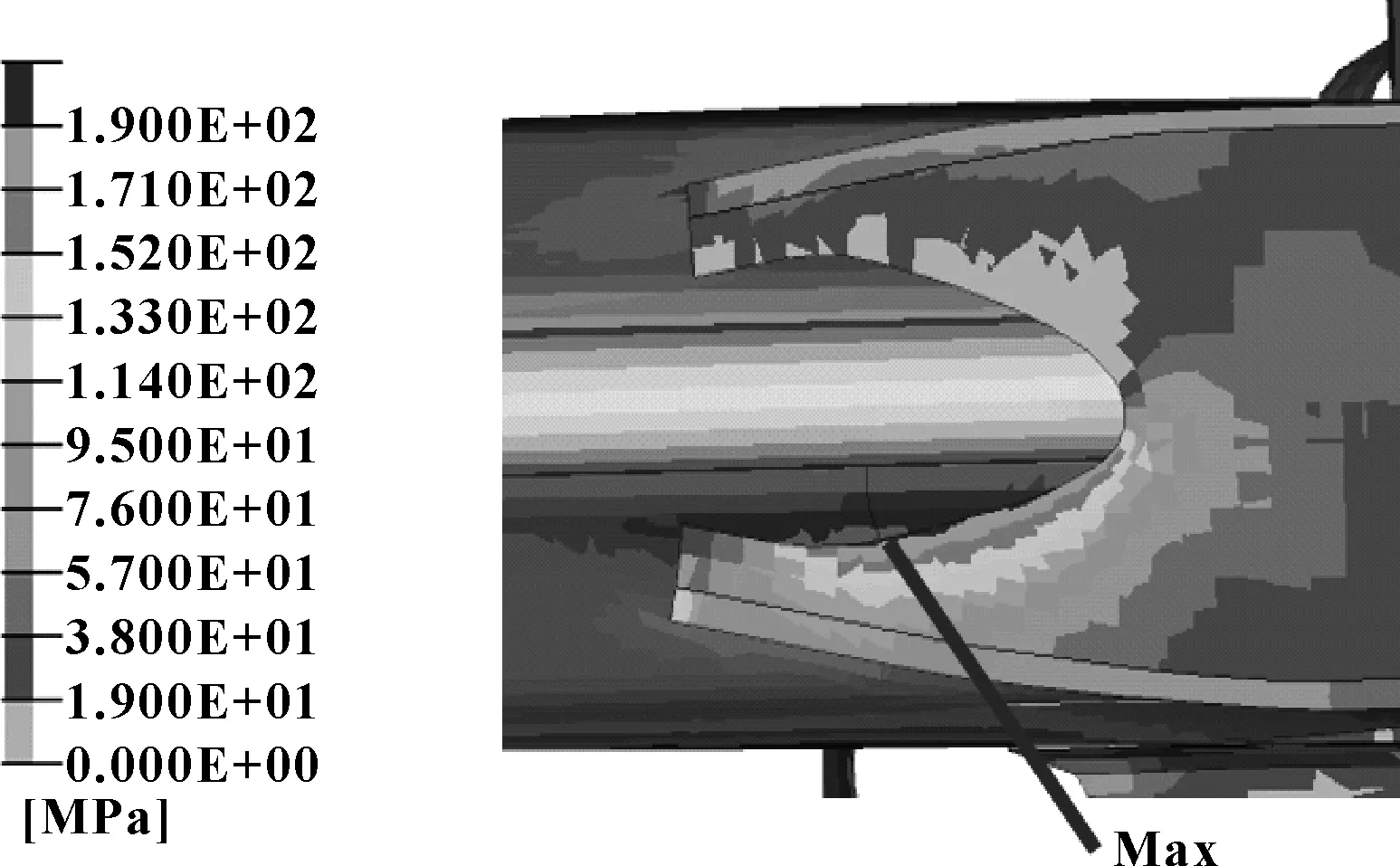

從圖5可以看出,橫梁加強板上A、B兩點局部應力非常大。結構局部疲勞開裂導致產品整體失效,需要對橫梁加強板進行結構疲勞優化,避免結構上局部應力過分集中,盡量使結構上的應力比較均勻[5],從而使結構不同位置的疲勞壽命比較均衡。

圖5 失效部件最大應力示意

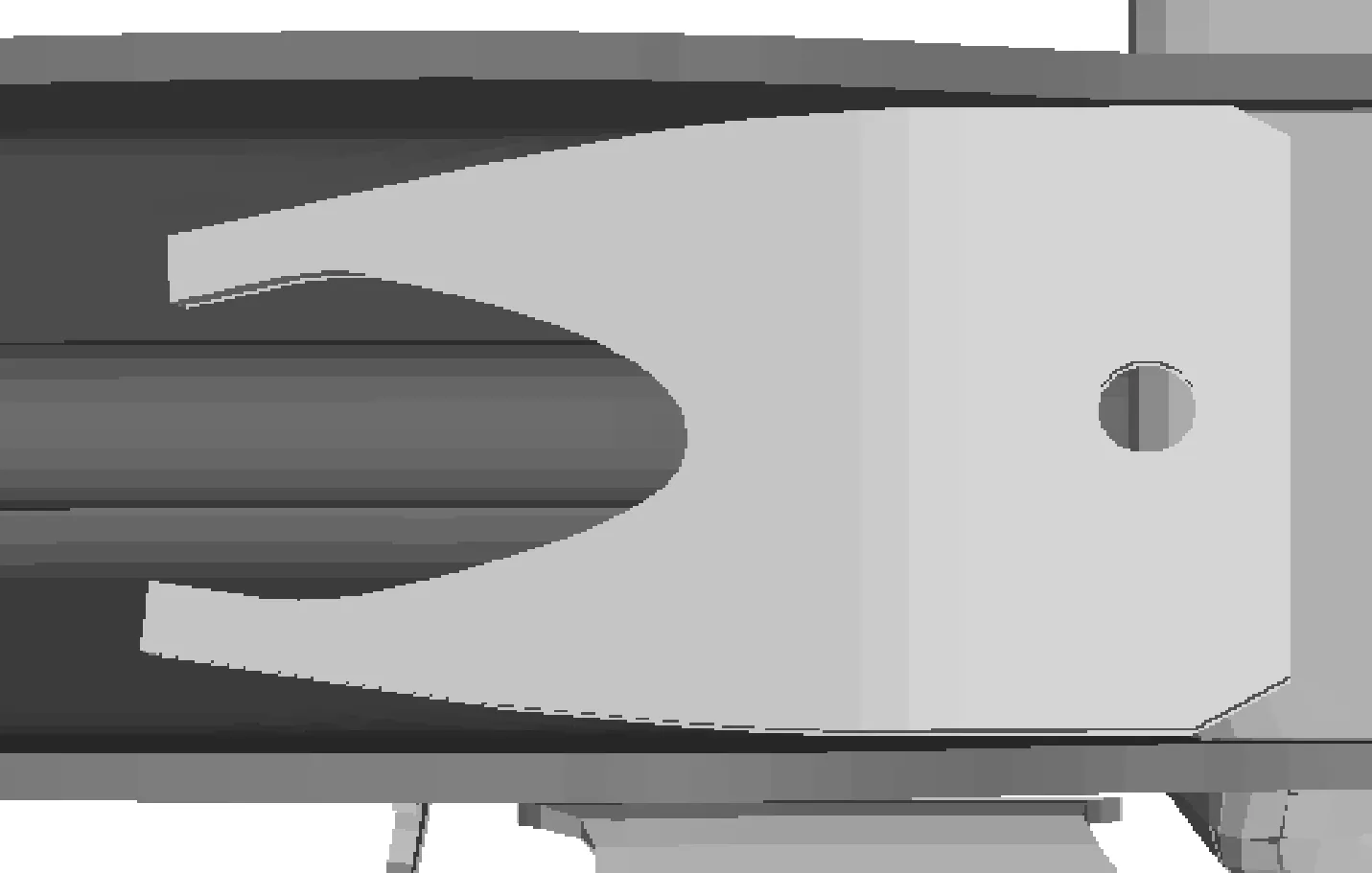

優化措施為:減小橫梁加強板開口長度,調整加強板開口處切邊過渡弧段的曲率半徑,防止應力集中,達到增加結構疲勞強度的目的。橫梁加強板開口處切邊過渡弧段經過了若干次反復的細微調整與分析驗算,調整橫梁加強板的開口處的切邊形狀。最終橫梁加強板優化方案如圖6所示。

圖6 橫梁加強板優化后結構示意

優化后的橫梁加強板開口邊處應力相對較大,但應力大小比較均勻。仿真分析后點C的最大應力為195 MPa,見圖7。

圖7 點C最大應力示意

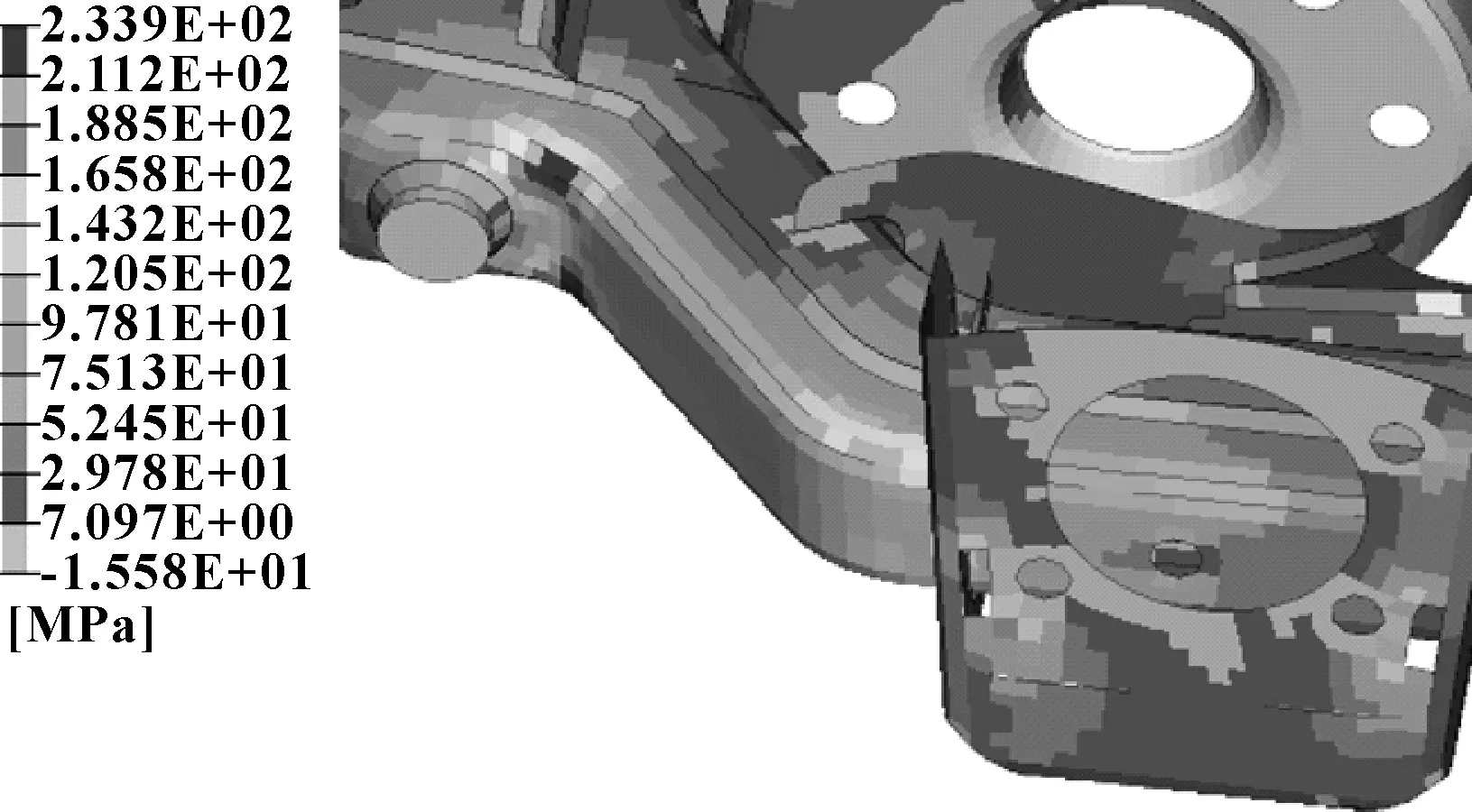

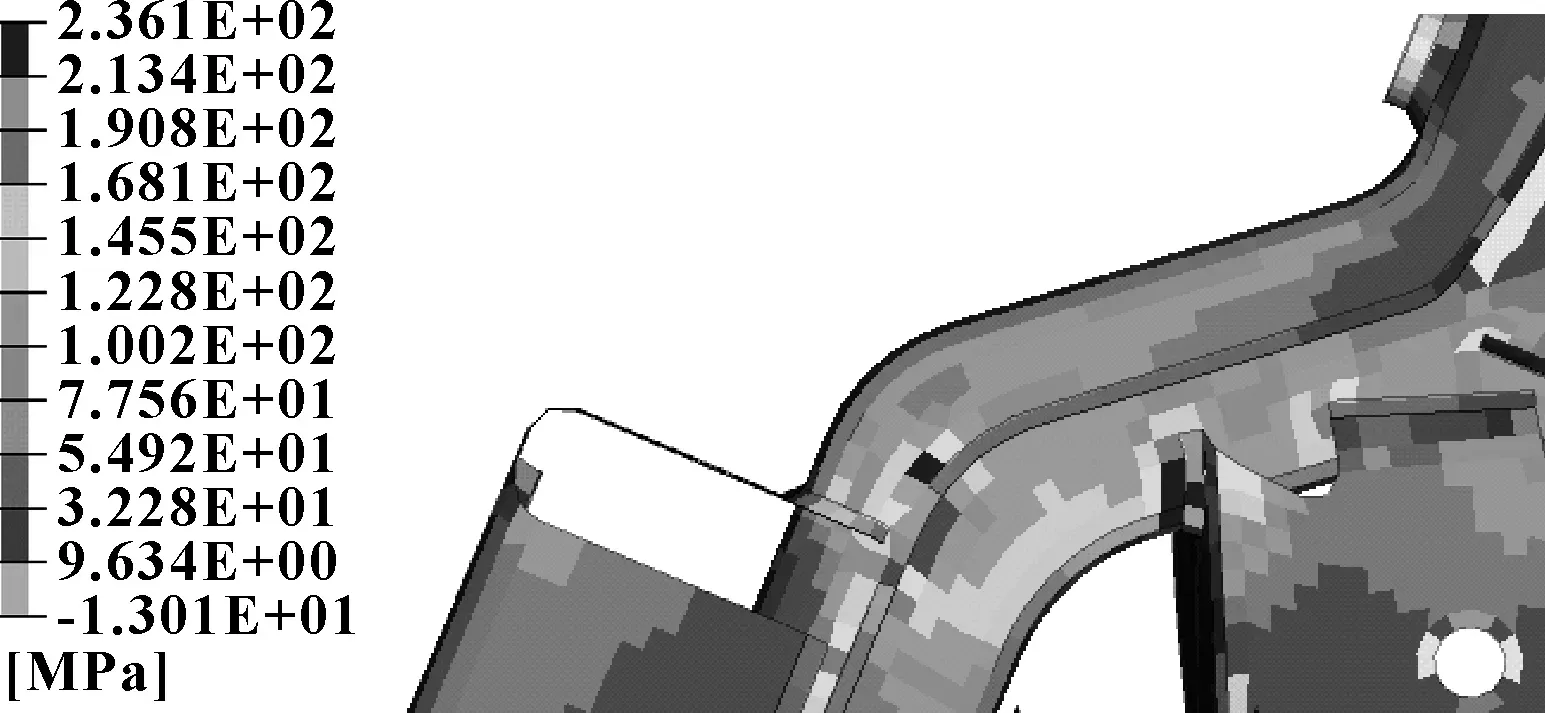

針對修改后的扭轉梁,分析縱向疲勞工況和側向力疲勞工況的最大應力狀況,詳見圖8、圖9。可見:縱向疲勞工況下,最大應力為234 MPa;側向力疲勞工況下,最大應力為236 MPa。橫梁加強板優化后幾乎不對這兩種工況的扭轉梁壽命產生影響。

圖8 縱向疲勞工況最大應力點

圖9 側向力疲勞工況最大應力點

4 疲勞壽命驗證

4.1 臺架試驗驗證

制作優化后的扭轉梁,分別進行疲勞耐久試驗驗證。

扭轉疲勞臺架試驗照片見圖10,優化后的扭轉梁在扭轉疲勞試驗進行到630 000次時橫梁加強板出現裂紋,見圖11,滿足50萬次疲勞試驗要求。縱向疲勞試驗進行到180 000次時縱臂外板出現裂紋,滿足12萬次疲勞試驗要求。側向力疲勞試驗進行到95 000次未出現裂紋。

圖10 扭轉疲勞試驗臺架照片

圖11 優化后的橫梁加強板裂紋示意

該方案成本低,僅對現有加強板的模具進行更改,在產品開發后期更具有可行性。后期進行的整車道路試驗中,扭轉梁未出現開裂現象,證實該結構優化可行。

4.2 材料S-N曲線在疲勞壽命試驗中的應用

結合文中的疲勞試驗結果以及應力分析數據進行分析可以積累材料的疲勞性能數據,初步繪制出QStE420MT材料的S-N曲線。具體計算如下:在雙對數坐標下,以壽命為橫軸,以應力幅值為縱軸,在該坐標系上取兩點(即是優化前點A與優化后點C的疲勞壽命以及對應的計算應力),一點為(85 200,264),另一點為(630 000,195),將這兩點直線連接得到近似的S-N曲線。分析縱向疲勞工況最大應力234 MPa,出現在縱臂外板處,因材料相同,按照S-N曲線預測疲勞壽命為17.8萬次,跟實際試驗的18萬次出現裂紋試驗結果非常接近。出現差異的原因是因風險位置位于材料的非邊界區域,而材料的非邊界區域比邊緣有更好的疲勞性能。

Miner準則給出了材料疲勞損傷線性累計的一個假設。即:(1)經過特定載荷的疲勞循環加載后,材料中會出現損傷(對于單一幅值的載荷而言,損傷=1/疲勞壽命)。當損傷達到1的時候,材料疲勞失效,損傷小于1,材料尚未疲勞失效;(2)材料承受不同幅值的疲勞載荷時,材料的損傷等于各種載荷分別產生的損傷之和。

當應力幅值為264 MPa時(大載荷),材料的壽命為85 200次,即每經過一個載荷循環,材料的損傷為1/85 200(經過85 200次,損傷達到1,材料疲勞失效);應力幅值為195 MPa時(小載荷),壽命為630 000次,即每經過一個載荷循環,材料的損傷為1/630 000(經過630 000次,損傷達到1,材料疲勞失效);如果經過5萬次大載荷和6萬次小載荷,損傷為50 000/85 200+60 000/630 000<1,未疲勞失效。同理,85 200次大載荷與630 000次小載荷產生的疲勞損傷是等效的。可見在大載荷工況下,試驗的次數少很多,可以節省大量試驗時間與資源。

根據S-N曲線與Miner準則,可得到非常實用的結果。如可得出任意恒定幅值載荷對應的材料疲勞壽命;可通過損傷疊加,得到幅值變化的載荷產生的疲勞累計損傷;可以根據損傷相同的原理,制定疲勞壽命加速方案(變小載荷為大載荷,試驗次數相應減小)。

5 結論

采用有限元計算方法,準確地反映了該扭轉梁在扭轉疲勞耐久試驗中橫梁加強板開裂現象的實際問題點,并且通過計算尋找到解決問題的最佳方案,及時、準確地找出問題產生原因,從而有效地針對問題采取措施。

在后續分析中,當類似結構使用相同的材料時,根據材料S-N曲線及結構上的應力,則可預測該結構的疲勞壽命,縮短產品的開發周期。