富水地層盾構到達洞門密封技術研究

栗尚明

(1.中國鐵建昆侖投資集團有限公司 四川成都 610000;2.中鐵建昆侖地鐵投資建設管理有限公司 四川成都 610000)

1 前言

在富水粉砂復合地質條件下,若端頭加固質量存在缺陷極易發生洞門涌水涌砂,從而直接影響盾構的正常到達接收[1-2]。目前,在國內若因地質條件或地面條件限制無法進行水泥攪拌樁端頭加固時,往往采用水平冷凍加固的方法[3],但因加固體的長度限制以及地下水流動等因素,盾構的到達接收仍然存在較大風險,為解決盾構到達洞門的涌水問題,在盾構施工中對于洞門密封處理便是不可或缺的環節,對盾構能否順利接收起著至關重要的作用[4-5]。

現有常規洞門密封法采用折頁翻板和簾布橡膠結構形式的密封裝置[6],但在實際使用過程中,由于簾布橡膠與盾殼之間往往無法完全緊密貼合,在盾構機達到掘進時,也不可避免地存在漏漿現象,當涌水較大或時間較長時,易引發重大安全事故[7-9]。針對華東地區典型的富水砂層,盾構進洞時易發生涌水涌砂的高風險,結合某市地鐵盾構接收,創新研究了盾構到達洞門密封接收技術。

2 工程概況

某市地鐵4號線一期工程,盾構區間為地下雙線單圓盾構隧道,隧道雙線總長2 323.305 m,隧道外徑6.2 m,內徑5.5 m,管片厚350 mm,隧道埋深7.5~23 m。

盾構區間在復興路站盾構出洞位置所處地層為③5砂質粉土夾粉砂、③6粉砂、16-1碎石夾黏土地層中;其中③5砂質粉土夾粉砂、③6粉砂滲透性好,強度低,易坍塌,盾構出洞時有涌砂冒水風險。隧道頂部埋深10.5~23 m,盾構掘進范圍將遇③6粉砂、③7-1砂質粉土、⑥1淤泥質粉質黏土、(16)夾含碎石粉質黏土、(21)1全風化安山玢巖、(21)2強風化安山玢巖及(21)3-1中風化上段安山玢巖,總體均勻性較差。盾構穿越粉土、砂土層時,在水動力和盾構欠壓掘進,易發生管涌和流砂;黏土層具有高含水量、高壓縮性和低強度的特點,易發生觸變和流變;碎石土層均一性差,阻力大;安山玢巖含有大量黏性土,黏性大,具有一定膨脹性。

3 洞門組合密封技術原理

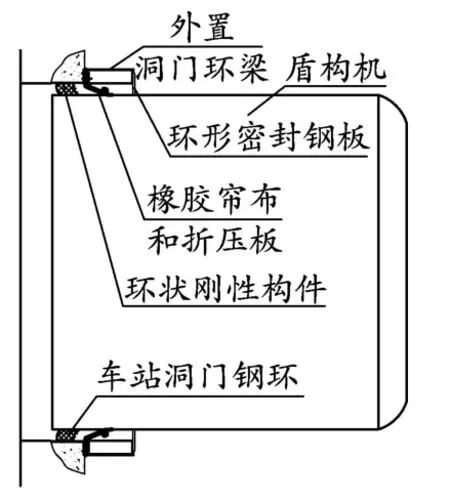

在盾構機推進洞門前,在洞門環上安裝環狀剛性密封構件,該密封構件其內環小于盾構機盾體外徑,在組成環狀剛性密封構件的兩道環形鋼板靠近內環設有徑向切割縫,當盾構機盾體從環狀剛性密封構件出穿過時,在盾構機的外力作用下環形鋼板有切割縫的部分外翻,并通過兩鋼板之間的海綿壓縮后形成第一道密封,盾構機繼續前進,通過外置洞門時,拉緊連接環狀柔性密封構件簾布壓板的鋼絲繩,盾構機的盾體外殼與橡膠簾布緊密接觸,又形成第二道密封;當盾構機的盾尾尾部端面距離外置洞門環外部剩余30~50 cm時,在盾構機盾尾與外置洞門環之間焊接環形密封鋼板進行第三道密封;在第三道密封完成之后,采用同步注漿與雙液漿組合,將管片外部間隙充分注漿密實,待漿液凝結后,拆掉第三道密封件,盾構機推出外置洞門。

4 洞門密封關鍵技術

4.1 準備工作

(1)盾構到達洞門前,在洞門處預埋洞門環[10]。預埋洞門環的筒狀環體預埋在盾構達到洞口的內環面,其外環板預埋在洞口的外端面,形成截面為橫向L型的鋼環支撐結構。

(2)在盾構機抵達洞門冷凍體杯底前,提前進行洞門破除,要求洞門破除至完全暴露出內層鋼筋。

4.2 環狀柔性密封構件安裝和洞門環外置技術

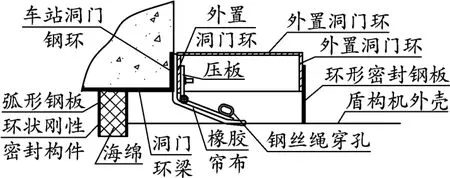

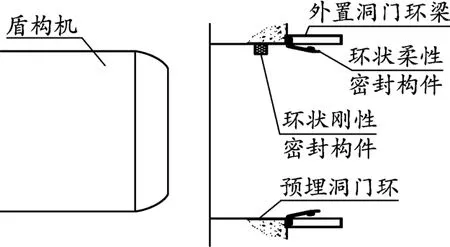

盾構到達前,在洞門外預埋洞門環的外環板上安裝環狀柔性密封構件和外置洞門環。具體安裝過程:在預埋洞門環的外環板上安裝螺桿,將環形橡膠簾布通過自己的螺栓孔掛在預埋洞門環上安裝的螺桿上,然后將外置洞門環的多塊弧形鋼板沿著預埋洞門環的外環板固定壓住環形橡膠簾布,并在外置洞門環的內側擋板上預留螺栓孔,每壓住一塊外置洞門環,在預埋洞門環的內側擋板上的螺栓孔內安裝螺桿,在外置洞門環內側擋板外安裝多塊簾布壓板,每塊簾布壓板是由固定板和活動板鉸鏈而成,在簾布壓板的固定板上開設有螺栓孔,并通過螺桿將簾布壓板的固定板和外置洞門環一起固定壓住環形簾布,依次安裝環形外置洞門環的每塊弧形板,安裝好后的弧形鋼板組成一個完整的洞門環,多塊簾布壓板也組成一個環形,將外置洞門環與簾布一起壓緊,最后將多塊簾布壓板的活動板通過鋼絲繩連為一體;在外置洞門環的環面上設置兩個長孔,拉住簾布壓板的鋼絲繩可通過其中穿出外置洞門環外部,然后通過手拉葫蘆可對簾布壓板拉緊。預埋洞門環、環狀柔性密封構件和外置洞門環位置關系示意圖見圖1,實際效果見圖2。

圖1 預埋洞門環、環狀柔性密封構件和外置洞門環位置示意

4.3 同步注漿與雙液漿組合注漿技術

圖2 預埋洞門環、環狀柔性密封構件和外置洞門環位置施工

盾構機從抵達冷凍體停機位前5環時開始,至抵達停機位,采用同步單液注漿與雙液漿結合,共同形成管片壁后注漿體系。雙液漿注入采用在盾尾后的倒數第5環管片上半圓進行雙液注漿,調整雙液漿的凝結時間為60 s。在盾構抵達冷凍體停機位后,仍繼續進行同步注漿至達到注漿壓力控制值。同時,在盾尾后的倒數第4環管片的上半圓位置進行雙液注漿,調整雙液漿的凝結時間為30 s;同時,對冷凍體進行拔除冷凍管的作業。在盾構抵達停機位后至再次推進前,利用冷凍拔管時間,雙液漿封閉成環,同步注漿注至飽滿。

盾構機同步注漿采用新型自拌惰性漿液,漿液稠度為150,凝結時間為13 h。自拌惰性漿液與傳統水泥砂漿漿液[11-12]配合比見表1。

表1 注漿材料配合比對比 kg/m3

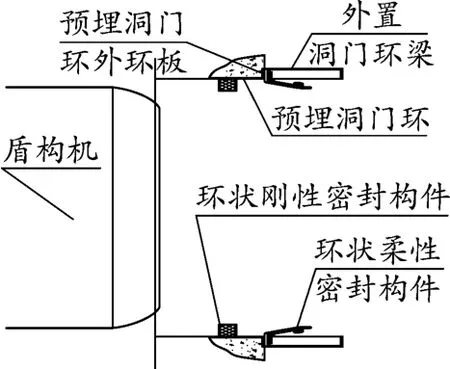

4.4 安裝環狀剛性密封件的上部2/3圓

在冷凍管全部拔出后,盾構機恢復掘進,在盾尾后倒數第4環管片的上半圓位置進行雙液注漿,雙液漿凝結時間為30 s,盡可能使雙液漿與冷凍體凍結壁快速形成封閉環;土倉內始終保持0.3~0.5 bar的土壓,有利于盾尾注漿密實;直至刀盤抵達洞門鋼筋混凝土保護層,在抵達保護層后,繼續進行同步注漿及雙液注漿,雙液注漿需成環,同步注漿盡可能飽滿。與此同時,在預埋洞門環上安裝鋼板和海綿組合而成的環狀剛性密封件(見圖3),先安裝環狀剛性密封件的上部2/3圓,剛性密封件采用2道厚度為0.5 cm的弧形鋼板,直接將鋼板焊接在預埋洞門環上,兩鋼板之間填充150 mm×150 mm的海綿條。

圖3 安裝環狀剛性密封件的上部2/3圓

4.5 三道密封技術

(1)第一道密封

刀盤空轉,螺旋機出空土倉內土體,而后繼續推進破除洞門,在刀盤破除洞門后,清理完渣土,接著安裝下方1/3的剛性密封件的鋼板和海綿組合(見圖4)。下部分的剛性密封件安裝與上部分安裝過程一樣,安裝好的剛性密封件形成一個完整的環形。為確保盾構機能夠順利通過,且保證其密封效果,在剛性密封件的環形鋼板靠近內圈10 cm的位置開設有徑向切割縫,在盾構機通過時,切割縫張開,環形鋼板外翻,外翻后的環形鋼板的與盾構機外表面貼合,此時海綿便會緊貼盾構機外壁,形成第一道密封。

圖4 安裝環狀剛性密封件的下部1/3圓

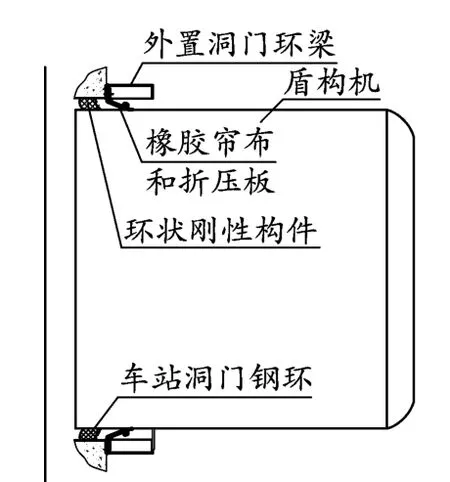

(2)第二道密封

盾構機繼續前進,在盾構機的盾體通過外置洞門環時,通過手拉葫蘆拉緊鋼絲繩,使簾布壓板向內緊壓在環形橡膠簾布上,盾構機盾體通過給環形橡膠簾布一個向外的推力,在兩個力的作用下環形橡膠簾布緊貼在盾構機的盾體外壁,形成第二道密封(見圖5)。

(3)第三道密封

在盾構機進入洞門,且盾尾尾端距離外置洞門外部剩余30~50 cm時(依據最后一環管片的行程確定),采用多塊弧形鋼板將盾尾與外置洞門環外側擋板焊接為整體,多塊弧形鋼板之間也密封焊接,組成完整環形密封鋼板,形成第三道密封(見圖6)。

圖5 第二道密封

圖6 第三道密封

在環形密封鋼板焊接完成后,采用同步注漿與雙液漿組合,將管片外部充分注漿密實,待漿液凝結后,割除弧形鋼板,將盾構機推出外置洞門。

4.6 預留泄水閥

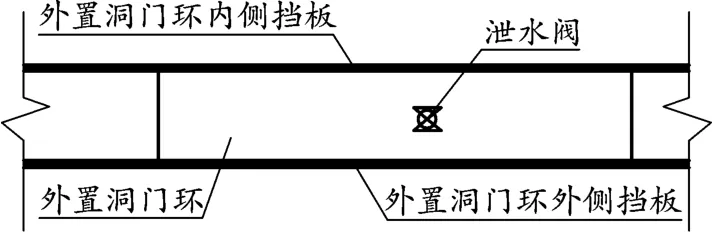

在施工過程中,在外置洞門環的外板面預留多個泄水閥(見圖7),在焊接第三道密封過程中,有流水時,通過泄水閥進行引流,在焊接完成后,關閉泄水閥。

圖7 預留泄水閥

5 三道密封質量保證措施

(1)第一道環形密封鋼板:嚴格控制鋼材質量,且每一構配件加工完成后,首先應對尺寸、厚度等進行人工量測,是否符合現場條件要求。對洞門預埋鋼環內側進行檢查,確保焊接內置環形密封鋼板位置無雜物,貼合度良好;環形密封鋼板各部位焊縫,須嚴格按照規范要求進行焊接,確保焊接質量。

(2)第二道密封橡膠簾布和折頁板:使用前對橡膠簾布和折頁板進行檢查,確保橡膠簾布質量良好,無破損,折頁板彎折良好,無變形。對洞門預埋鋼環外側預留螺栓孔進行檢查,確保孔內無雜物,絲口良好,損壞的絲孔安裝螺栓時需要焊接加固,并注重焊接質量。嚴格控制簾布和折頁板安裝質量,折頁板塊與塊之間需要用鋼筋搭連焊接為整體,防止進洞過程中,某塊折頁板脫落,造成橡膠簾布脹開失效。

(3)第三道密封外置洞門環和環形密封鋼板:外置洞門鋼環制作需按照盾構機盾尾直徑加工,環形加工精度需保證預留焊接空間,安裝需注重每一塊的質量,避免變形,塊與塊之間貼合不緊密,當貼合不緊密時需要焊接為整體。

6 結束語

該技術成功應用于盾構接收洞門密封施工中,實際盾構機出洞后,未發生涌水涌砂險情,且洞門封堵二次注漿只用2 d便完成,大大提高了施工效率,在經濟效益可觀的情況下也提高了施工質量,確保了施工安全,降低了地面塌方的風險,綜合效益明顯。該技術優勢主要體現在:(1)采用三道密封,密封可靠性強,可確保盾體與洞門之間的密封效果,且整個密封結構的施工方法簡單、成本較低,并可以完全將漿液密封,密封效果好,整個施工過程安全易行,出洞時有效降低了事故風險,未發生涌水涌砂險情。(2)封堵時洞門外未漏雙液漿,有效地節省了注漿材料和勞動力成本。(3)封堵洞門快速、安全、高效,盾構機在頂進洞后,在合適位置焊接第三道密封外弧形鋼板,當第三道密封弧形鋼板整體焊接完成時,洞門形成完全密閉空間,可大大降低洞門滲漏水風險,提高了施工質量。(4)在外置洞門環的外板面預留多個泄水閥,在第三道密封焊接過程中,有流水時,通過泄水閥進行引流,保證洞內水流隨時排走,降低滲漏水風險。(5)采用新型自拌惰性漿液,具有良好的穩定性、抗稀釋性和適當的初凝時間,且固結體積收縮小、泌水率小,能有效實現重復充填,管片壁后注漿飽滿;對易形成滲流通道的巖土分界面依據土倉水量進行重點雙液注漿,即可快速實現水流封堵效果,不需整環施作止水環,施工速度快,施工成本較低。