國內化工行業共聚甲醛合成工藝探究

摘 要:基于聚甲醛是一種高性能的工程塑料,同時其生產過程較為復雜,難度較高。為此,在全球范圍內發展成熟且技術較為先進的生產工藝被少數國家所壟斷。現階段所應用的共聚工藝為三種類型,具體包括氣相聚合法、溶液聚合法、本體聚合法。文章首先對共聚甲醛的生產工藝發展情況與國外幾家主要企業的應用技術進行了分析。其次,對國內共聚甲醛裝置的分布情況進行闡述,并在此基礎上提出國內當前主要應用的共聚甲醛工藝流程。最后,總結各項共聚甲醛工藝的對比,以及技術難點。

關鍵詞:化工行業;共聚甲醛;合成工藝

0 引言

聚甲醛是聚酰胺后出現的綜合性較好的工程塑料,具有著較高的力學性能,例如,強度、模量、耐磨性等,同時也具備較好的電絕緣性,作為五大同樣工程塑料之一存在。聚甲醛基于分子結果規模、結晶度較高等特征,促使其具備較為理想的物理機械性能。在拉伸強度方面,此材料要明顯優于鋼鐵材料,為此也被稱之為是金屬塑料。基于聚甲醛是一種高性能的工程塑料,同時其生產過程較為復雜,難度較高。為此,在全球范圍內發展成熟且技術較為先進的生產工藝被少數國家所壟斷。國內方面早期參與聚甲醛領域研究的單位包括吉化石井溝聯合化工廠與上海溶劑廠,但基于其應用的技術較為滯后,為此,在上世紀末便已經停產。為此,認為國內在共聚甲醛產業的發展中必須要積極引進國外先進的經驗與生產技術,而這一點將在下文中進行闡述。

1 共聚甲醛生產工藝

1.1 合成甲醛

工業甲醛早期生產方式為甲醇氧化法,具體為在V2O5-MoO3-TeO3催化劑的作用下,甲醇經由空氣部分演化之后,獲取到50%的甲醛溶液[1]。但是,此種稀甲醛溶液無法直接應用到三聚甲醛的生產過程中。在應用期間需要經由真空蒸發器濃縮到65%之上。日本旭化成企業研發出高濃度甲醛生產工藝,也就是甲縮醛工藝。甲醇與甲醛預先在陽離子交換樹脂作用中縮合成甲縮醛[2]。甲縮醛進入到氧化塔內鏡Fe2(MoO4)3/MoO3直接氧化成為70%濃度的甲醛溶液。甲縮醛工藝簡化了以往生產期間的甲醛濃縮環節,所獲取到的濃度甲醛能夠直接應用到三聚甲醛生產中,可有效縮短生產期間對于設備以及能量的需求。

1.2 三聚甲醛合成

催化劑屬于三聚甲醛生產期間所應用到的關鍵技術。以往生產中所應用的濃硫酸催化劑基于對設備腐蝕較為嚴重。同時催化劑較難實現回收,現階段已經應用環境友好、易回收的固體酸催化劑替代濃硫酸生產三聚甲醛[3]。此類固體酸含有雜多酸與分子篩以及離子交換樹脂等。另外,三聚甲醛生產期間,基于反應介質中存在水與甲醛,這些物質可與三聚甲醛形成水--甲醛--三聚甲醛三元共沸組分。簡單的蒸餾技術較難提純但聚甲醛,應用萃取精餾技術能夠獲取到高純度三聚甲醛。與早期三聚甲醛生產技術進行對比,固體酸持續催化合成三聚甲醛與后續的萃取精餾提純工藝具有著收率高、純度高的優勢。

1.3 三聚甲醛與環氧乙烷共聚合

聚甲醛是聚酰胺后出現的綜合性較好的工程塑料,具有著較高的力學性能,例如,強度、模量、耐磨性等,同時也具備較好的電絕緣性,作為五大同樣工程塑料之一存在。三聚甲醛與環氧乙烷共聚屬于在路易斯酸催化劑作用下促使三聚甲醛與環氧乙烷開環共聚獲取。為控制聚合物分子量,聚合期間應該引入微量的水、醇等作為分子量調節劑。現階段所應用的共聚工藝為三種類型,具體包括氣相聚合法、溶液聚合法、本體聚合法。其中,溶液聚合法將汽油、環己烷或石油醚等作為溶劑,將聚合級的三聚甲醛與環氧乙烷放置到反應釜中,增加分子量調節劑與催化劑,在適當溫度條件下進行一個階段的反應。在反應完成后,粗聚甲醛經由穩定性處理后可獲取到樹脂原粉。

本體聚合主要為將高純度的三聚甲醛與環氧乙烷等基于適當比例進行混合,加入一個或過個具有強剪切與混合作用的連續捏合機進行聚合,反應完成后,粗聚甲醛經由穩定性處理獲取到產品。

氣相聚合工藝基于生產過程較為復雜,且成本較高,在出現后并沒有實現廣泛化的應用。與溶液聚合進行對比,本體聚合具有著不需要應用容積、原料轉化率較高等優勢,為此,作為當前國內聚甲醛生產中的主要應用技術。

1.4 共聚甲醛穩定性處理

基于工具體系中含有微量的水與甲酸以及甲醇等,此類物質可引起聚合物分子出現鏈轉移,致使聚合物末端生成不穩定端羚基。同時,聚合催化劑殘留在體系中,活性可引起聚甲醛分子的切斷或是分解,為此,共聚合反應對聚合物做穩定性處理極為關鍵。乙酸酐屬于比較常見的共聚甲醛穩定性試劑,其主要原因是其可應用共聚甲醛分子末端形成穩定的乙酰基。在對殘留聚合物中催化劑進行處理的過程中,可應用添加堿金屬或堿土金屬的鹽類等方式對催化劑做滅火處理。近年來三菱瓦斯企業開發出全新的穩定化處理方式,也就是加熱水解工藝。對粗聚甲醛中增加三乙胺水溶液,應用帶有排氣的雙螺桿擠出機完成加熱水解處理,可一次達到滅活催化劑與穩定端基的作用。在擠出機混煉期間,三乙胺能夠促使催化劑失去活性,共聚物的不穩定末端基于水解最終實現穩定。

2 國外主要生產企業的技術應用

2.1 赫斯特--塞拉尼斯企業

赫斯特--塞拉尼斯首先應用甲醇氧化法獲取到50%的甲醛溶液。稀甲醛溶液后經由持續真空蒸發器濃縮為65%濃甲醛。濃甲醛溶液在濃硫酸催化劑反應釜中形成環化反應,可獲取到三聚甲醛溶液。溶液應用笨溶劑萃取提純,能夠制備純度高于99.99%的聚合級三級甲醛。甲醛共聚反應應用本體聚合法,應用雙螺桿擠出機生產。對于聚合物做穩定性處理期間,優先應用三乙胺中和催化劑,后將粗聚合物破碎,經由熔融穩定性處理,獲取到穩定的聚甲醛共聚物。純化之后的共聚甲醛收率能夠達到73%。

2.2 三菱瓦斯企業

共聚原料是三聚甲醛與環氧戊烷,其中環氧戊烷與三聚甲醛的摩爾比是9%-15%,催化劑是三氟化硼的,還向其中加熱甲縮醛等分子量調節劑。反應器選擇持續雙軸混煉反應器,此種操作可增加原料停留時間,提升反應原料轉化率。對產物做穩定性處理期間,此公司選擇全新液相水解工藝。液相水解工藝與熔融穩定性工藝進行對比,便捷性更強,處理后的產物穩定性理想,這也是穩定化處理的全新方向。

2.3 德國巴斯夫企業

此公司應用本體聚合工藝,在聚合反應器選擇雙螺桿擠出機為聚合裝置,選擇的催化劑是三氟化硼或三氟甲磺酸。將聚合反應器、催化劑失活反應器與粗聚物穩定化反應器進行結合,同時經由在裝置中設定溶體流動限制器,促使聚合區域失活區分離。為在更短時間內促使催化劑完成失活處理,在擠出機失活區位置上裝置特殊的捏合部件或返混部件。共聚物在聚合反應裝置出來后,經由水冷卻后,進入切割室切割成為顆粒,后應用離心機對液體/顆粒分離。最后,應用流化床干燥器做干燥處理,獲取到共聚甲醛原粉。

2.4 日本旭化成企業

日本旭化企業在共聚甲醛的研究中較為深入,且展開了一系列系統研究。在甲醛制備到三聚甲醛合成,最后共聚合反應均存在企業所有的專利技術。在制備高濃度的甲醛溶液中,選擇甲縮醛工藝直接合成70%的高濃度甲醛。基于高濃度甲醛有助于提升三聚甲醛合成速度與氣相中三聚甲醛的平均濃度,三聚甲醛的收率實現顯著提升。在聚合器選擇中,以往持續雙軸混煉反應器基于停留的時間較短,原料轉化率較低,常規處在70%左右。旭化成企業設計出特殊的套筒式殼體反應器。套筒的作用在于加熱或冷卻殼,在筒體中心部位設置兩個轉軸,轉軸中存在眾多槳葉,反應原料在狹窄的空間形成反應,停留時間被延長,轉化率也由此提升。在反應器的排除口裝置了溢流堰,經由調控溢流堰高度,可發揮出調節原料停留時間的效果,原料最終轉化率能夠達到87%左右。

單純借助于注塑機熔融穩定性處理粗聚甲醛顯然不夠全面。該企業所選擇的方式是,在粗聚甲醛中增加受阻酚的試劑,其目的在于提升共聚甲醛的熱穩定性。此種方式能夠將聚合物中的不穩定端基含量進行下調。現階段此公司可將共聚甲醛的不穩定端領基含量下調至50ppm之下。

3 國內共聚甲醛裝置的分布現狀

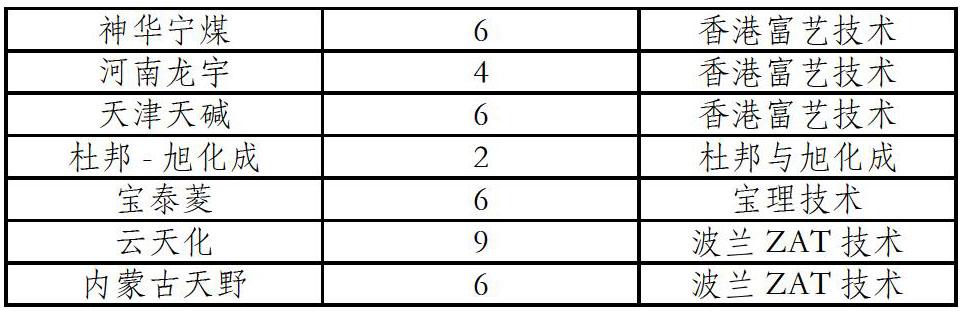

現階段我國聚甲醛裝置產能為43萬t/a,不同裝置產能與分部如表1所示。

4 國內主要共聚甲醛工藝流程

4.1 Celanese的共聚甲醛工藝

塞拉尼斯公司(Celanese)是化工業的領先者,其產品與人們的生活息息相關。公司產品用于消費者及工業應用領域,生產設施位于北美洲、歐洲和亞洲。美國Celanese公司屬于全球范圍內最早開始共聚甲醛工藝開發與生產的企業,聚合工藝選擇間歇釜式反應器,全流程涵蓋100單元、200單元、300單元、400單元。

4.2 波蘭ZAT工藝

云天化在1999年引進波蘭ZAT共聚甲醛5000t/a中試放大工藝,創建10000t/a聚甲醛裝置,并在10000t/a的基礎上新建放大到20000t/a生產裝置,加上新建投產的重慶聚甲醛項目,云天化聚甲醛產能達到了9萬t/a。內蒙古天野應用的共聚甲醛生產工藝同樣選擇引入波蘭ZAT工藝。

4.3 富藝工藝

此項技術來自臺灣70年代引入的日本寶理聚甲醛工藝,所有反應流程主要涵蓋甲醛合成、三聚甲醛合成、二氧五環合成與聚合單元。現階段應用此項工藝的生產廠家有上海藍星、天津天堿等。

5 國內各共聚甲醛工藝對比

5.1 反應不同

Celanese企業最早研發出共聚甲醛,聚合部分應用間歇釜式聚合反應。云天化與香港富藝工藝聚合部分選擇捏合機持續反應擠出技術。其中前者的優勢主要體現在靈活性、方便小批量生產、切換牌號便捷等,有助于結合市場需求靈活調整產品生產。所存在的缺陷表現為,間歇聚合操作周期較長,不利于持續大生產、不同批次生產。除此之外,聚合期間應用溶劑,導致溶劑回收處理成本有所增加,且并不環保。后者的優勢體現在,應用本體法擠出工藝,反應單體在捏合機中熔斷之后,于催化作用下反應擠出,便于持續生產運行。存在的缺陷在于投資較大,切換牌號期間出現了過渡料。

5.2 共聚單體選擇不同

Celanese企業選擇的共聚單體為環氧乙烷,后兩種工藝選擇共聚單體為二氧五環。云天化聚合工藝分子量調節劑應用丁縮醛單元合成的丁縮醛,香港富藝工藝選擇的分子調節劑為甲縮醛。三聚甲醛提純方式差異,云天化應用的三聚甲醛提純方式為結晶法,富藝選擇萃取法。封端方式差異,云天化聚甲醛穩定化處理選擇熱熔封端,也就是應用加熱手段,指導聚甲醛分子鏈端基由半縮醛結構轉換為乙基等穩定集團。香港富藝提供的濕法封端,也就是應用三乙胺、乙醇胺對不穩定的半縮醛端基做處理,應用聚甲醛分子最終安定化。

5.3 甲醇制備甲醛的兩種方式

甲醇制備甲醛,主要包括沸石負載銀催化劑脫氫--氧化法與鐵、鉬金屬氧化物的鐵--鉬法。其中前者有部分甲醇沒有實現轉化,形成甲醛、甲醇的水溶液工業福爾馬林。后者甲醇完全被過量空氣氧化,完全轉化成為甲醛。前者反應溫度處在600℃到700℃之間,后者260℃到360℃。我國甲醛生產裝置兩種工藝均有應用,在工藝視角進行分析,鐵--鉬法對比銀法技術更為先進,且經濟合理。

6 共聚甲醛生產裝置技術難點

在甲醛濃縮過程中,甲醛與水比較容易形成共沸物,導致提濃期間無法應用簡單的物理蒸餾,若37%的甲醛溶液經由蒸餾獲取到28%的甲醛餾分,而并非是工藝要求需要達到的60%-70%甲醛溶液。為此,濃縮多應用真空加熱濃縮工藝,云天化應用此項工藝。富藝工藝選擇濃縮器外形像旋風分離器,甲醛液體在濃縮器內靠外部提供的高壓氣體實現旋轉,由此來實現濃縮效果。

聚合期間,所形成的聚合物分子鏈端存在半縮醛結構,反應期間,存在解聚合可能性。為此,聚合反應期間的溫度需要謹慎控制,同時在聚合完成之后還需要實現封端處理。

甲醛的合成℃--反應可形成甲酸副產物,甲酸對于常規鋼質反應器形成腐蝕,為此,需要做內襯處理。甲醛、三聚甲醛、二氧五環需要分離,為此,聚甲醛生產工藝中需要較多的精餾塔、萃取塔等多種塔器。

三聚甲醛在常溫狀態中以晶態存在,為此,在運輸環節,需要保溫伴熱,常規需要50℃-60℃的熱水伴熱,伴熱溫度不可過高,也不能夠太低。

基于聚合反應類型屬于陽離子反應,應用的催化劑為三氟化硼或是三氟化硼的乙醚絡合物,反應速度較快。為此,聚合物分子量控制難度較高,為獲取到理想的分子量的聚甲醛,需要對反應溫度、反應停留時間與分子量調節劑進行謹慎選擇。

7 結論

我國已經構建其八套共聚甲醛裝置,但是可穩定運行的除外資杜邦--旭化成等,國內云天化聚甲醛裝置均已穩定運行十多年,但市場中高附加值牌號多源自于進口。為此,國內聚甲醛生產企業應該積極引進國外先進技術,確保穩定運行,并將其融合與消化,開發研究國內高附加值牌號。另外,需要經由在吸收引進技術的基礎上,實現自主技術創新,由此來進一步強化生產效率與產能,持續提升企業綜合實力與聚甲醛產品的市場競爭力。

參考文獻:

[1]王軍,殷利敬,謝云峰.聚甲醛生產工藝及國內生產現狀[J].煤炭與化工,2016,39(7):17-19.

[2]趙春梅.調控共聚甲醛聚合工藝過程以提高產能降低消耗[J].中小企業管理與科技,2015,07(08):324-325.

[3]卞林芝,沈慶榮,孫雅泉.2-硝基-2-甲基丙胺的合成工藝研究[C]//中國化學會學術年會,2018.

作者簡介:

余建榮(1973- )男,四川省達州市渠縣人,本科學歷,化工工藝工程師中級,研究方向:合成氨工藝生產、有機高分子聚甲醛工藝生產及改性、鉀鹽工藝生產等研究。