采動區瓦斯地面井抽采技術在含水地層礦區的應用

付軍輝,李日富,王 然,江萬剛

(1.山東科技大學,山東 青島 266590; 2.瓦斯災害監控與應急技術國家重點實驗室,重慶 400037;3.中煤科工集團重慶研究院有限公司,重慶 400037)

采動區瓦斯(煤層氣)地面井抽采技術是20世紀90年代引入國內的[1],該技術是在工作面回采前,從地表向地下開采煤層施工直徑為200~400 mm的鉆孔,當工作面推進至地面井附近后,利用負壓從具有大量采動裂隙的斷裂帶內抽采卸壓瓦斯[2]。由于其具有成本低、不影響井下采掘接替作業、抽采氣濃度高且便于利用等優點,迅速成為新興的煤礦區瓦斯開發技術研究熱點[3],經過20余年的發展,形成了“大孔徑地面直井”[4]、“地面井優化設計方法”[5]、“地面L型頂板定向井”[6]等一系列技術成果,并在淮南、晉城、大同等各大礦區得到推廣應用[7-9]。由于地面井施工需要貫穿整個采場覆巖層,井套受采動影響后可能發生變形破損,如果礦區覆巖內含水層較多,地面井可能成為地下水涌入井下空間的通道,影響井下安全生產,因此含水地層賦存礦區一直是采動區地面井抽采技術應用的難點。業內對含水地層條件下采動區地面井優化研究成果較少,該技術在含水地層賦存礦區的應用也未見報道,筆者在深入分析采動區地面井套變形破壞模式的基礎上,結合工程實例對含水地層條件下采動區地面井結構進行優化設計,現場應用成果對類似條件礦區的技術應用有一定的借鑒意義。

1 地面井套變形模式及防護技術

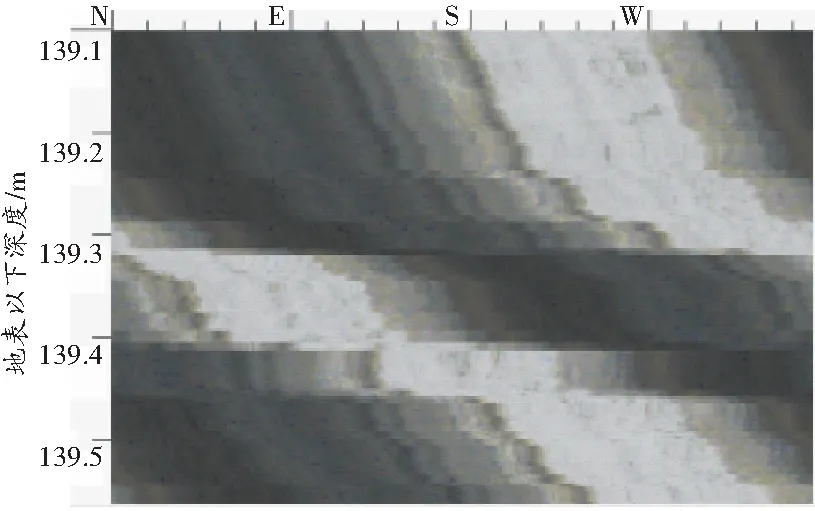

地面井套管與井壁圍巖緊密貼合,井套的變形與井壁圍巖的變形密切相關。研究表明井下煤層采出后,其上覆巖層在自重及圍巖應力場作用下,會發生下沉、離層、斷裂、旋轉、擠壓和層間滑移等復雜運動[10],使地面瓦斯抽采井隨之發生橫向剪切、徑向擠壓、豎向拉伸和拉剪綜合等4種變形形式,其中橫向剪切破壞發生在組合巖層內部的巖層界面處,徑向擠壓變形容易發生在深部單一厚硬巖層內,豎向拉伸和拉剪綜合破壞主要發生在2個組合巖層交界面處[11]。現場實踐表明,由于巖層多孔介質的不均勻性及巖層移動的復雜多變性,地面井套很少發生單純的橫向剪切、徑向擠壓和豎向拉伸變形,多表現為拉剪綜合破壞模式,因此采動區地面井的破壞主要發生在巖性差異大、離層位移大的組合巖層界面位置。地面井套變形現場觀測照片如圖1所示。

圖1 地面井套變形現場觀測照片

為攻克采動區地面井套受采場覆巖層移動影響易破斷,影響地面井運行周期及其抽采效果的問題,孫東玲等基于“避”“讓”“防”“疏”的理念提出了包括井位合理布置、井身結構優化、局部固井、防護裝置強化護井、懸掛完井等為核心內容的采動區卸壓瓦斯地面井抽采技術[12-13],并在弱含水地層礦區的現場試驗應用中獲得了成功。

2 含水地層礦區地面井試驗

2.1 試驗工作面概況

沁和能源集團端氏煤礦毗鄰晉城寺河煤礦,開采3#煤層,煤層厚度4.72~6.00 m,平均5.35 m,煤層傾角3°~15°,平均8°,厚度大且穩定,煤層堅固性系數f≤3。煤層結構簡單—復雜,含1~4層泥巖或炭質泥巖夾矸。煤層不易自燃,無自燃傾向性,無爆炸性,地溫正常。

試驗工作面為3110工作面,其走向長度808.5 m,傾向長度243.0 m,采用長壁一次采全高綜采采煤法,全部垮落法處理頂板。工作面區域煤層埋深490~540 m,瓦斯壓力1.52~1.64 MPa,平均透氣性系數15.102 3 m2/(MPa2·d),原始瓦斯含量17.92~18.48 m3/t,殘存瓦斯含量2.29 m3/t,采前預抽后瓦斯含量7.60 m3/t。工作面回采時預計瓦斯絕對涌出量43 m3/min左右,采用“兩進一回”W型通風方式,其中進風巷為3110輔助進風巷、3110進風巷,回風巷為3110回風巷。

2.2 地面井設計與施工

2.2.1 試驗井初始設計

試驗工作面共施工了2口采動區地面井,編號為CD-01、CD-02。基于“避”“讓”“防”“疏”的設計理念,地面井整體為3開井段結構,其中一開井段采用直徑444.5 mm鉆頭鉆進,鉆入穩定基巖10 m后,下入J55鋼級石油套管,全段水泥固井,返漿至地表;二開井段采用直徑347.6 mm鉆頭鉆進至3#煤層頂板以上10 m,全段下入N80鋼級石油套管,雙端局部固井;三開井段采用直徑269.9 mm鉆頭鉆進至3#煤層內3 m,下入88 m長N80鋼級石油篩孔管,懸掛完井。地面井井位設計參數見表1。

表1 地面試驗井井位參數

2.2.2 試驗井優化設計

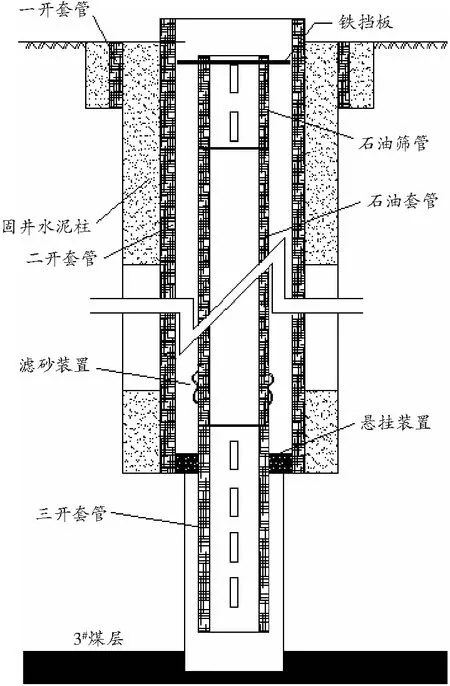

CD-01井首先完成施工及抽采試驗,鉆進時發現二開井段在部分地層有地下水涌出,主要涌出水源分別在45~105 m、300~380 m區域,涌水量約為 30 m3/h。抽采試驗發現CD-01井在運行初期抽采氣量較大,平均抽采瓦斯純量達5 000 m3/d,但在運行30 d后由于井筒內部積水堵塞產氣通道,產氣量急劇下降,平均約300 m3/d,平均瓦斯濃度(CH4體積分數,下同)約60%,累計抽采純瓦斯量15.95萬m3。分析認為CD-01井產氣效果不佳的原因是地層水攜砂從井壁豁口涌入井套流至采動裂隙,使裂隙通道受堵,又因為地層(地表以下148 m)處涌水不斷,使得裂隙持續堵塞,只能抽采少量高濃度的瓦斯。為保證CD-02井抽采效果,對地面井結構進行如下優化:①改變二開井段局部固井參數,延長固井段,使其穿越地下含水層層位;②改進二開井段結構,在二開套管內部加設三開套管,形成雙層套管結構,并在二開套管底部加設濾砂裝置,避免產氣裂隙被砂堵塞。優化后的CD-02井結構如圖2所示。

圖2 優化后的CD-02井井身結構示意圖

2.3 地面井抽采數據分析

CD-02井自2017年11月16日正式抽采,累計正常運行180 d,較常規CD-01井延長了5倍;抽采標況純瓦斯量172.25萬m3,較常規CD-01井提高了10倍。CD-02井最高抽采標況瓦斯純流量26.64 m3/min,平均抽采瓦斯純流量6.79 m3/min(0.97萬m3/d);最高抽采瓦斯濃度55%,平均抽采瓦斯濃度36.6%,取得了良好的抽采效果。CD-02井部分抽采參數變化曲線如圖3所示。

圖3 CD-02井抽采參數變化曲線

地面井運行后,試驗工作面回風巷瓦斯濃度下降29.60%,工作面上隅角瓦斯濃度下降46.27%,在此期間采空區涌水量未有增加。工作面回風巷和上隅角瓦斯濃度顯著下降,成功消除了采空區涌出瓦斯對工作面安全生產的影響。地面井運行前后工作面瓦斯數據對比見表2。

表2 地面井運行前后工作面瓦斯數據對比

對比CD-01與CD-02地面井數據可以看出,在采取有針對性的優化措施后,地面井抽采量大大提高,CD-02井較CD-01井抽采瓦斯總量提高了 10倍,表明采動區地面井技術經過優化改進后可以在含水層賦存礦區成功應用。此技術一方面能夠保證井下工作面的安全開采,另一方面可極大提高煤礦區瓦斯抽采量,為礦區發電廠提供高濃度瓦斯氣源。

3 結論

1)采動區地面井受采動影響會發生橫向剪切、徑向擠壓、豎向拉伸和拉剪綜合等4種變形形式。由于巖層多孔介質的不均勻性及巖層移動的復雜多變性,單純的橫向剪切、徑向擠壓和豎向拉伸變形很少出現,地面井的破壞多表現為拉剪綜合破壞模式,且破壞主要發生在巖性差異大、離層位移大的組合巖層界面位置。

2)常規的采動區卸壓瓦斯地面井抽采技術因較少考慮防水措施,難以適用于含水地層礦區,需要在分析井身破壞模式、確定含水地層位置的基礎上,對固護井工藝、井身結構等關鍵技術進行優化改進。

3)結構優化后的CD-02井累計正常運行180 d,較常規CD-01井延長了5倍;抽采標況純瓦斯量172.25萬m3,較常規CD-01井提高了10倍。地面井運行后工作面回風巷瓦斯濃度降幅為29.60%,工作面上隅角瓦斯濃度降幅為46.27%,成功消除了采空區涌出瓦斯對工作面安全生產的不利影響,表明采動區地面井技術經過優化改進后可以在含水層賦存礦區成功應用。