瓦斯抽采鉆孔水射流協同修護技術研究與應用

劉延保,巴全斌,申 凱,靳妮倩君

(1.瓦斯災害監控與應急技術國家重點實驗室,重慶 400037; 2.中煤科工集團重慶研究院有限公司,重慶 400037)

瓦斯抽采作為治理煤礦瓦斯災害的根本措施,其抽采效果與煤礦安全生產密切相關。我國煤礦瓦斯抽采尚處于重視生產而不重視維護階段[1],施工鉆孔完成聯抽后任其衰竭,致使抽采工程投入與鉆孔利用率、瓦斯抽采率嚴重不匹配,普遍存在鉆孔有效抽采時間短、抽采濃度低的問題,造成抽采鉆孔數目眾多而抽采量有限的尷尬局面。

近年來,國內部分學者開展了鉆孔修復相關技術裝備的研究,蘇現波[2-3]、劉曉[4]、范超[5]等基于煤礦井下水力化措施在鉆孔鉆進、增透、修復中發揮的作用,研制了抽采鉆孔水力作業機,提出“臨時封孔、合理負壓、循環修復”的抽采模式,但該裝備存在結構復雜、循環修復工作量大等問題。劉勇等[6]提出采用自進式旋轉鉆頭修復鉆孔的新方法,利用鉆頭后置噴嘴反沖力行至鉆孔堵塞段,對堵孔煤渣進行修復,同樣該設備系統龐大,鉆頭自進方向無法有效控制,適用條件有限。

筆者從抽采鉆孔塌堵失效作用機制出發,總結分析影響鉆孔失穩塌堵孔因素,提出水射流疏通—篩管護孔協同修護技術,研制了操作簡便、易于搬運的輕型氣動鉆孔修護裝備,以實現鉆孔快速修復和有效支護的目的,解決塌堵鉆孔無法有效抽采的難題。

1 抽采鉆孔塌堵失效作用機制

1.1 煤層屬性與賦存環境條件

1.1.1 煤層屬性及地質構造條件

我國含松軟煤層煤礦數量非常龐大,據不完全統計[7],全國重點礦業集團含松軟煤層煤礦數量占總煤礦數量的53.3%,尤以西南礦區最為突出。松軟煤層經歷地質構造運動,煤體原生裂隙被破壞,煤質變軟,普遍存在“三高一低”的賦存特點,即高應力、高瓦斯壓力、高瓦斯含量及低滲透性[8]。同時,在地質演化過程中也形成了多種地質構造,如破碎帶、陷落柱、褶皺、斷層等。破碎帶是具有強度低、易變形特性的局部軟弱帶,與附近煤巖體在物理力學特性上存在顯著差異,主要分為高應力破碎帶和斷層破碎帶;斷層的巖性突變也是影響鉆孔穩定性的一個重要因素;褶皺分為向斜和背斜構造,褶皺構造應力變化區,尤其是張應力區易造成鉆孔的失穩破壞;陷落柱的巖性突變形成軟硬交接異常區域,也是導致鉆孔失穩的因素之一。位于地質構造復雜區域的鉆孔,尤其在松軟煤層中,鉆孔失穩塌堵情況極易發生,表現為鉆孔全孔段或局部區段失穩破壞,常在鉆孔施工階段即發生失穩,隨時間演化至完全堵孔。

1.1.2 黏土層水化膨脹作用

我國煤巖層中普遍存在黏土層,如大部分煤層的偽頂或直接頂為泥巖,遇水會發生膨脹,其實質為黏土礦物的水化膨脹作用[9]。穿層鉆孔經過黏土層時,在水化和多種因素作用下,鉆孔黏土段圍巖強度和力學性能發生改變,體積膨脹并發生塑性變形失穩破壞,表現為孔徑變小或鉆孔局部被堵塞。如重慶礦區某礦地層含鋁土層,穿層鉆孔施工段遇水發泡進而產生蠕性膨脹形成致密堵塞段,造成大面積鉆孔堵塞并導致瓦斯抽采率斷崖式下降。

1.2 多應力耦合鉆孔應力分布規律

1.2.1 鉆孔徑向應力分布

抽采鉆孔可以被看作為微型圓形巷道,因此可將其按照巷道圍巖應力場力學模型進行分析[10-11]。鉆孔圍巖應力主要有原巖應力和采動應力。原巖應力又包括自重應力、構造應力、瓦斯壓力等,影響原巖應力的因素主要有煤層埋深和地質構造,自重應力對鉆孔穩定性的影響主要為垂直地應力;構造應力及煤變質作用對松軟煤層的形成具有主導作用;瓦斯壓力對鉆孔失穩的影響體現在瓦斯吸附和解吸前后作用煤壁的壓縮變形;而在巷道掘進、工作面回采和鉆孔鉆進過程中,周圍煤巖體的采動應力發生變化,造成鉆孔周圍應力場二次分布。

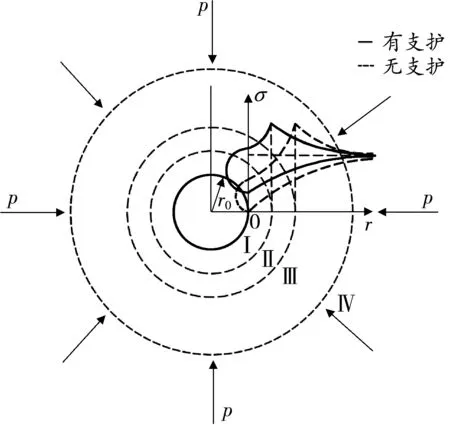

由于應力釋放、轉移及強卸載作用引起的煤巖體破碎,使煤巖體經歷多次變形和破壞過程,在圍巖應力場、瓦斯壓力和煤體原生裂隙的影響下,孔壁受到剪切破壞和張性破壞,沿鉆孔徑向依次形成破碎區、塑性區、彈性區和原巖應力區[12],形成一定范圍的卸壓區域,該區域內煤體強度降低、煤體內產生大量裂隙,在得到支護情況下可以減小抽采鉆孔徑向塑性破壞區范圍,使鉆孔孔壁穩定性得到有效改善,如圖1所示。

Ⅰ—破碎區;Ⅱ—塑性區;Ⅲ—彈性區;Ⅳ—原巖應力區;

1.2.2 鉆孔軸向應力分布

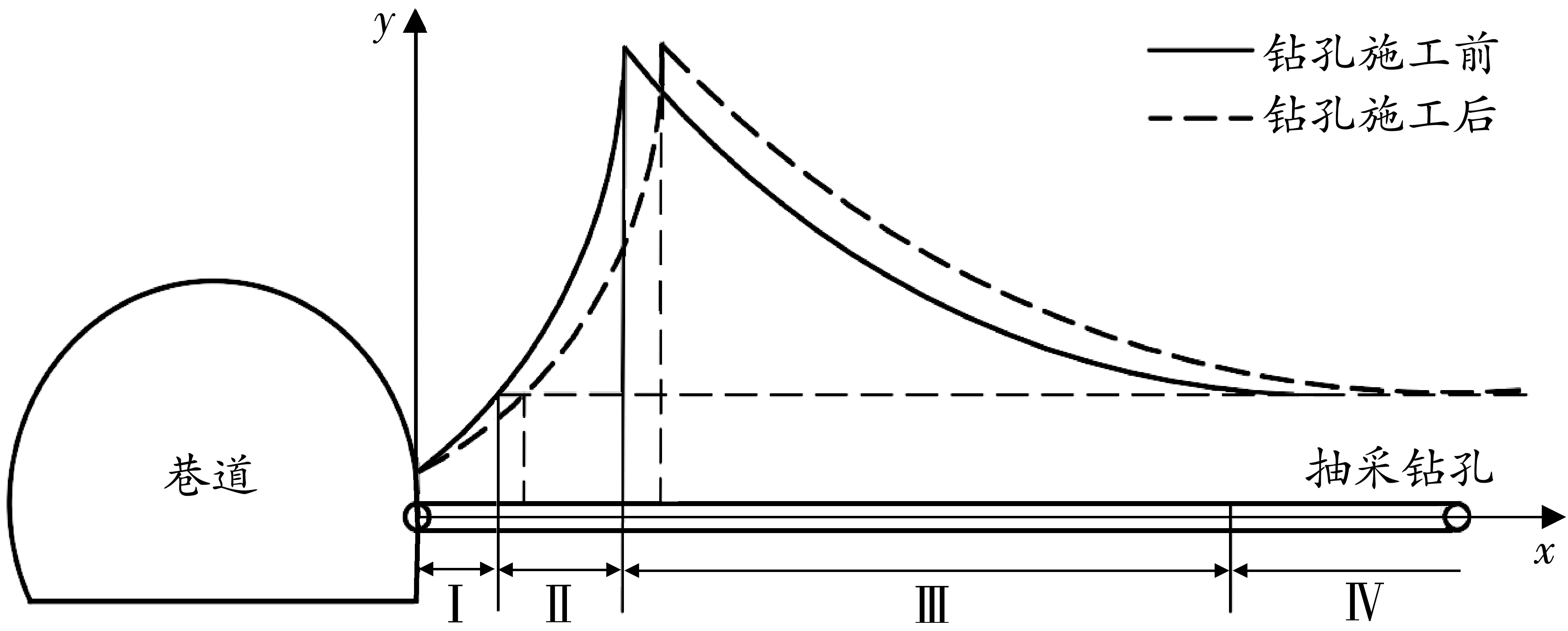

巷道掘進為采動一次應力作用,其破壞了原始煤巖體的應力平衡狀態,使得圍巖應力重新分布,集中應力向煤巖體深部轉移;鉆孔施工對圍巖產生進一步的破壞,為二次應力作用,使采動應力繼續向深部轉移[13]。圍巖應力重新達到平衡狀態后,巷道兩側沿鉆孔軸向應力分布由外往里依次形成破碎區、塑性區、彈性區和原巖應力區[14-15],如圖2所示。

Ⅰ—破碎區;Ⅱ—塑性區;Ⅲ—彈性區;Ⅳ—原巖應力區。

在鉆孔施工過程中,當應力值達到煤巖體的強度極限后,鉆孔周圍煤巖體將發生不可避免的損傷和塑性破壞。圍巖破碎區,所受應力低于原巖應力,裂隙溝通良好,裂隙最為發育;塑性區內,鉆孔圍巖產生塑性變形,在此區域內孔壁易發生失穩變形,鉆孔徑向裂隙與塑性區裂隙貫通;鉆孔在彈性區時,處于彈性變形階段。因此破碎區和塑性區是鉆孔失穩破壞最為嚴重區段。

2 抽采鉆孔水射流協同修護技術

2.1 水射流協同修護技術原理

抽采鉆孔水射流協同修護原理是以高壓水為動力,利用水射流在管路疏通、排渣的技術優勢,由高壓水泵升壓后的水體通過噴頭噴嘴獲得巨大的動能對煤渣和鉆孔破碎區煤塊顆粒施加刮削破碎和沖散作用,從而實現對鉆孔塌堵閉合段進行疏通解堵,并利用篩管進行同步護孔,使鉆孔失穩塌堵段得到有效支撐,防止鉆孔再次堵塞或閉合,確保瓦斯運移通道的暢通,進而保證良好的抽采效果。

2.2 水射流參數計算

為滿足工程應用,根據伯努利和連續方程[16],得到射流流速的簡化公式:

(1)

式中:v為射流速度,m/s;p0為射流壓力,MPa。

進而得到噴頭的壓降公式:

(2)

式中:q為射流流量,L/min;μ為流量系數,取0.95;de為噴嘴當量直徑,mm。

其中,多噴嘴當量直徑計算公式如下:

(3)

式中dn為第n個噴嘴的直徑,mm。

目前,關于高壓水射流破巖作用機制形成了多種理論假說,其中拉伸—水楔和密實核—劈拉破巖理論對于低速旋轉的外旋式射流的拉壓與脈沖聯合破巖作用有較好的適用性[17]。A M Hypabacknh由密實核—劈拉破巖理論得出射流破巖臨界壓力約為煤巖抗剪強度的2倍,根據中國石油大學沈忠厚院士的試驗結論[18],高壓旋轉水射流若要實現破巖應滿足p0≥τs(τs為抗剪強度)。查閱巖體力學資料顯示,煤抗剪強度為1.08~16.20 MPa。

高壓水泵輸出壓力為射流壓力和管路沿程阻力損失之和,沿程阻力損失Δp計算公式為[19]:

(4)

式中:D為高壓管路直徑,mm;Re為雷諾數,取11 165q/D;q為射流體積流量,L/min。

根據公式(4)可知,管路直徑越小,則壓力越高,沿程阻力越大,當管路直徑為8 mm時,沿程阻力損失為0.034 MPa/m。假設鉆孔修復深度為50 m,則管路沿程阻力損失為1.7 MPa。

考慮到鉆孔塌堵段實際為變形閉合的裂隙煤體和坍塌后被壓實的煤粉煤渣,其抗壓強度和抗剪切強度遠小于原煤體強度。綜合考慮其他影響因素,為確保噴頭射流可以暢通疏通修復塌堵鉆孔,水泵輸出水壓應在17.9 MPa以上。

3 抽采鉆孔水射流協同修護裝備及工藝

3.1 水射流協同修護裝備

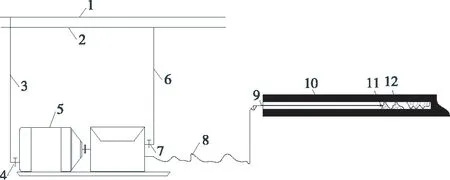

抽采鉆孔水射流協同修護技術裝備主要包括輕型氣動高壓水泵、自進式旋轉噴頭、高壓修復管、水箱、篩管等,抽采鉆孔水射流協同修護裝備及其工藝流程如圖3所示。該系統裝備充分考慮井下應用環境,實現了煤礦井下易于搬運操作和快速進行鉆孔修復的目的。

1—井下壓風管;2—井下供水管;3—泵進風管;4—壓風閥;

1)輕型氣動高壓水泵。是動力輸出裝備,以壓風為動力源,工作氣壓為0.4~0.7 MPa,耗氣量為12 m3/min,體積550 mm×400 mm×553 mm,井下壓風量滿足要求;額定壓力20 MPa,額定流量15 L/min,滿足鉆孔射流疏通所需要的水壓、流量等要求。

2)自進式旋轉噴頭。是水射流疏通解堵的關鍵部件,高壓水通過高壓管路輸送至噴頭從而形成水射流,正向噴嘴破碎沖散鉆孔變形閉合煤體和坍塌后被壓實的煤渣;反向噴嘴提供噴頭旋轉動力并沖排煤渣。通過計算和考慮實際加工圓整度,噴嘴當量直徑選為1.3 mm,采用前三后二布置方式。

3)高壓管路及篩管。篩管采用礦用聚氯乙烯管,直徑40 mm,滿足煤礦常規鉆孔直徑要求,并對鉆孔塌堵段進行有效支撐,保證鉆孔瓦斯流動通道的暢通;高壓管路采用高壓軟管,外部直徑13.3 mm,內部直徑8.0 mm,既降低了管路沿程阻力損失又能保證軟管在篩管中通行,實現了煤礦井下鉆孔的快速、便捷修復。

3.2 水射流協同修護工藝流程

抽采鉆孔射流疏通—篩管護孔協同修護技術具體工藝流程如下:

1)施工完成鉆孔聯抽后,對單孔抽采瓦斯濃度和流量衰減較快的鉆孔進行診斷,確定鉆孔塌堵情況和堵塞段位置。

2)檢查裝備是否完好,接入井下壓風和供水管路,將高壓修復管放入篩管內同步下入抽采鉆孔至塌堵段,再次檢查設備管路等是否準備就緒。

3)打開供水和壓風閥門,啟動輕型氣動高壓水泵,調節水泵輸出壓力、流量,勻速推送高壓修復管和篩管,若篩管無法推進,則推送噴頭往復疏通,待煤渣順利返排后繼續前進;若仍然無法推進,可提高泵組輸出水壓。

4)不斷增加高壓修復管和篩管的長度,直至達到抽采鉆孔的最大修復深度。調節水泵輸出壓力,撤出修復管路,進行下一鉆孔的修護操作。

5)鉆孔修護完成后,重新進行聯抽。

4 應用效果分析

4.1 試驗地點概況

根據王坡煤礦地質資料,井田面積25.35 km2,設計生產能力3 Mt/a,煤層瓦斯含量8.53~10.44 m3/t,透氣性系數為2.575 m2/(MPa2·d),絕對瓦斯瓦斯壓力0.36~0.58 MPa,煤的堅固性系數f值為0.63~0.95,煤層結構簡單,但煤質松軟、透氣性較差,為高瓦斯煤層,平均抽采瓦斯濃度(甲烷體積分數)和抽采瓦斯純流量分別為26%和0.15 m3/min,抽采效果一般。

工作面預抽鉆孔采用單排布置方式,水平間距2.5 m,鉆孔傾角-10°~ 3°,鉆孔直徑113 mm,鉆孔高度1.5 m,鉆孔抽采瓦斯濃度偏低且衰減快,尤其孤島工作面兩側巷道應力較大,抽采鉆孔塌堵孔現象較為嚴重,極大地增加了瓦斯抽采時間和難度。

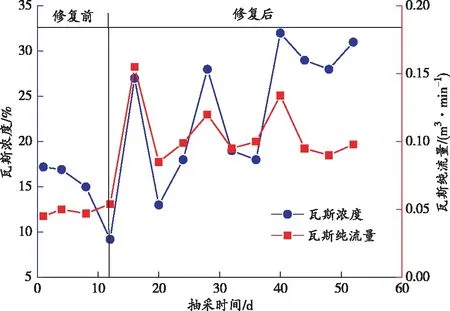

4.2 效果考察分析

根據試驗工作面鉆孔瓦斯抽采數據資料,針對單孔抽采瓦斯濃度和抽采瓦斯純流量較低的塌堵鉆孔采用水射流協同修護技術進行處理。本次試驗中,試驗鉆孔數量共計17個,水射流協同修護深度為 15~50 m。為了驗證水射流協同修護效果,對試驗鉆孔進行跟蹤考察,并繪制抽采鉆孔修復前后瓦斯抽采日平均數據變化曲線,如圖4所示,對修復前和修復后的鉆孔瓦斯抽采效果進行對比分析。

圖4 試驗鉆孔修復前后瓦斯抽采日平均數據變化曲線

從圖4中可以得出,試驗鉆孔修復完成后抽采瓦斯濃度和瓦斯純流量均大幅提高。在近2個月的抽采時間內,鉆孔修復前日平均單孔抽采瓦斯純流量為0.05 m3/min左右,修復后保持在0.10 m3/min左右;修復前日平均抽采瓦斯濃度僅為10%左右,修復后提高至20%以上。即修復后試驗鉆孔抽采瓦斯濃度提高0.57~3.67倍,平均為1.84倍;抽采瓦斯純流量提高0.99~5.15倍,平均為2.35倍。抽采效率恢復到同期抽采鉆孔的75%以上,效果顯著。從試驗結果看出,抽采鉆孔水射流協同修護裝備可以較好地解決鉆孔因變形塌堵和煤渣積聚等導致鉆孔堵塞失效的問題,確保了鉆孔瓦斯流動通道的及時恢復與暢通,極大地提高了抽采鉆孔利用率和抽采效率。

5 結論

1)從抽采鉆孔塌堵失效作用機制出發,系統分析了影響鉆孔失穩塌堵孔的因素,得出煤巖體性質、地質構造及多應力耦合條件是造成鉆孔失穩的主要因素,進而分析得到不同影響條件下鉆孔塌堵情形和堵塞段位置。

2)基于高壓水射流解堵作用原理,提出了水射流疏通—篩管護孔協同修護技術,研制了輕型氣動鉆孔修護裝備,實現了塌堵鉆孔的快速便捷修復。

3)應用結果表明,試驗鉆孔修護深度達到50 m,修護完成后單孔抽采瓦斯濃度和瓦斯純流量較修復前提高0.57~3.67倍和0.99~5.15倍,抽采效果大幅改善,有效解決了抽采鉆孔塌堵孔后無法有效抽采的技術難題。