大跨度寬幅鋼箱梁全橋頂推施工關鍵技術

梁 學 成, 趙 貴 朋

(中國水利水電第七工程局有限公司 第一分局,四川 彭山 620860)

1 概 述

頂推法的雛形來源于箱梁架設的拖拉滑移法,該施工方法用千斤頂取代了卷揚機滑車組,采用板式滑動裝置取代了滾筒。 1959年,前聯邦德國萊昂哈博士和鮑爾教授將頂推法施工用于奧地利的阿格爾橋。 1962年,委內瑞拉卡羅尼河橋頂推施工時加入了鋼導梁和臨時輔助墩,也被認為是真正意義上的頂推施工。 1974年,我國在狄家河鐵路橋(4×40 m連續梁)施工中首次采用頂推法施工[1]。

頂推施工相較于其他梁體施工方法具有的優點為:(1)頂推力小,設備輕便,無需大型調運機具;(2)節約勞動力,減少勞動強度,改善工作環境;(3)不影響橋下交通,架設條件優越; (4)工廠化施工,易于質量控制[2]。

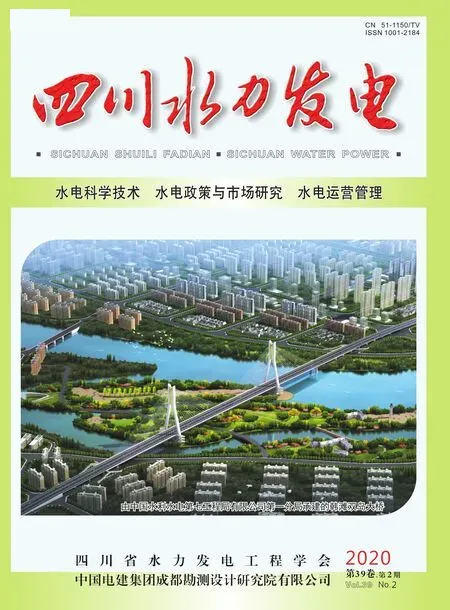

某大橋位于某縣所處沱江上游600 m,主橋為雙塔雙索面鋼箱梁斜拉橋,長度為860 m,主跨長度為430 m,邊跨長度為215 m,鋼箱梁寬38 m。鋼箱梁縱向坡度為2.49%,橫向為1.5%的人字坡。鋼箱梁總重量約為 17 000 t,共分為71節,標準節段長度為12 m,重量為233 t。 鋼箱梁標準斷面見圖1。筆者結合該橋實際,介紹了所采用的頂推施工方法。

圖1 鋼箱梁橫截面圖

2 施工方案

由于該橋橋址位置特殊,主跨跨越江心島,邊跨跨越河流且無通航條件,不具備大節段運輸、吊裝的施工條件,經多方案比選,最終確定了小節段鋼箱梁進場在拼裝平臺上拼裝成整節段、由跨中向兩邊頂推的施工方案。

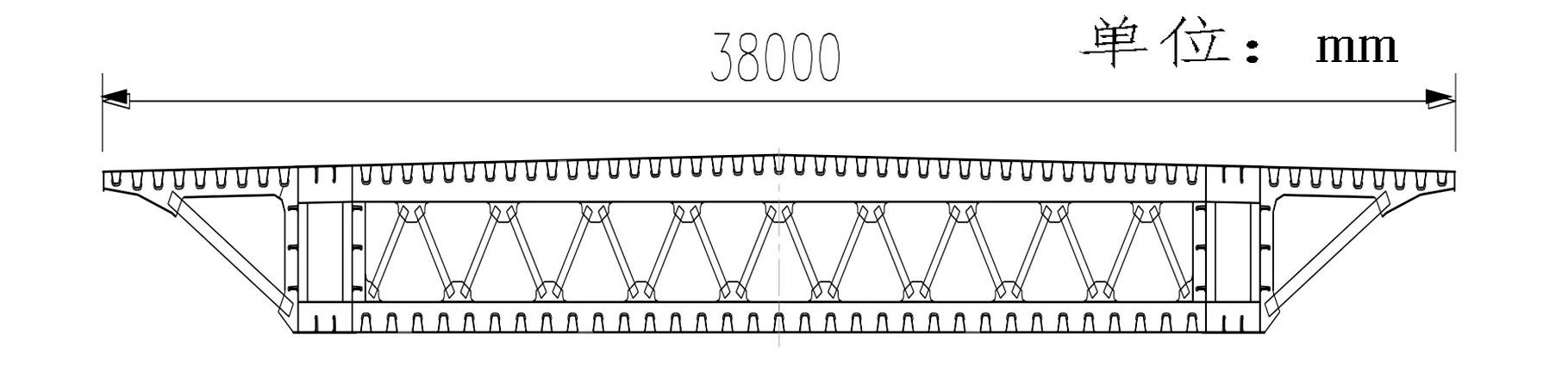

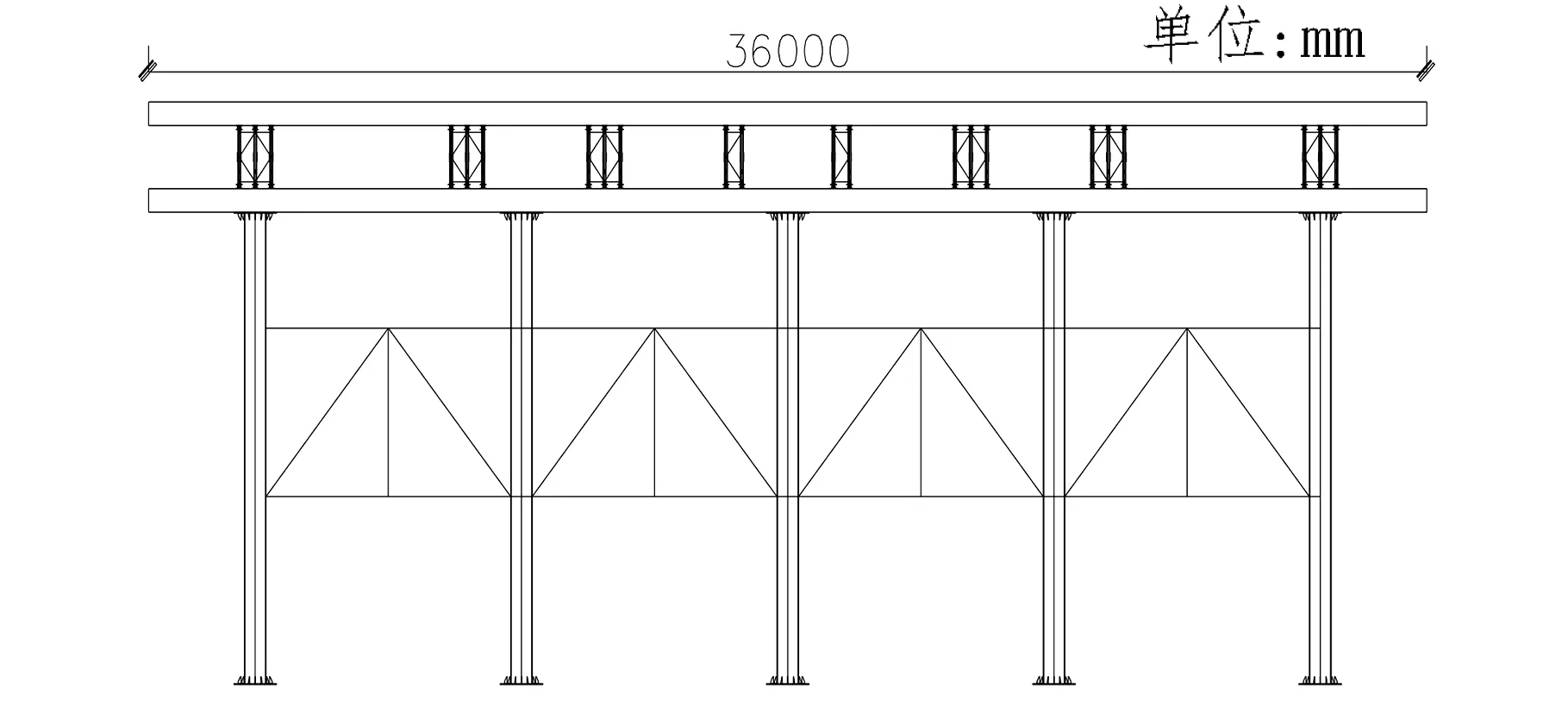

(1)拼裝平臺施工技術。拼裝平臺設置在跨中位置,寬度為36 m,大小里程各長45 m,中間設15 m寬的吊裝通道。支架立柱全部采用φ609×16 mm的鋼管立柱。鋼管立柱之間設置φ273×8 mm的鋼管作為縱、橫向連接系,橫向連接系通過節點板與立柱連接,縱橋向連接撐貫通布置,鋼管立柱柱頂橫橋向設置2HW588×300型鋼作為柱頂分配梁。分配梁上布置321型貝雷梁,根據其使用部位貝雷架組合形式不同。貝雷梁頂部設置雙拼I56b型鋼分配梁,其上設置[10槽鋼及2 mm厚鋼板作為平臺。拼裝胎架由φ273×8 mm鋼管組成直接焊接在雙拼I56b型鋼分配梁上。每次拼裝前需按照監控指令調整胎架高程進而實現拼裝線型控制。拼裝平臺的具體構造見圖2、3。

圖2 拼裝支架橫斷面圖

圖3 拼裝支架縱斷面圖(單側)

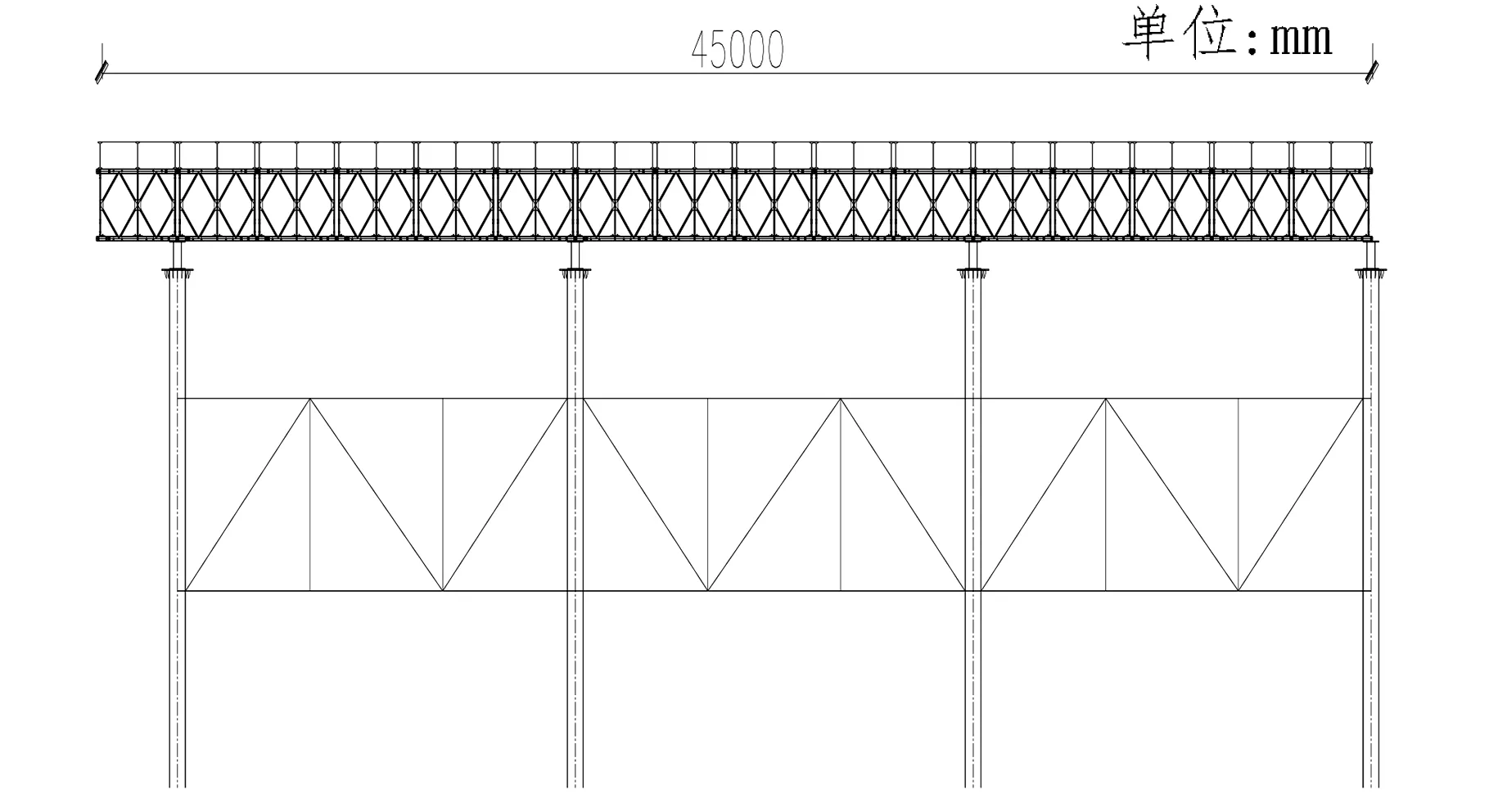

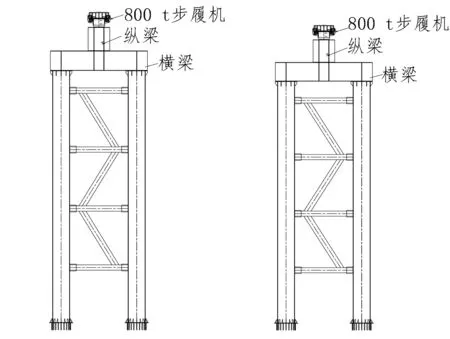

(2)頂推支架施工技術。頂推支架沿橋長方向布置,間距50 m,支架立柱全部采用Φ800螺旋鋼管立柱。每榀支架由4根鋼管立柱組成,鋼管立柱之間設置縱、橫向連接系,鋼管立柱柱頂設置縱橫向墊梁,墊梁上布置步履式千斤頂,步履頂前后設置落梁擱墩,非頂推時梁段放置在擱墩上。頂推支架結構見圖4。頂推支架基礎采用Φ1 400鉆孔灌注樁基礎,樁基礎深入持力層不小于3 m。

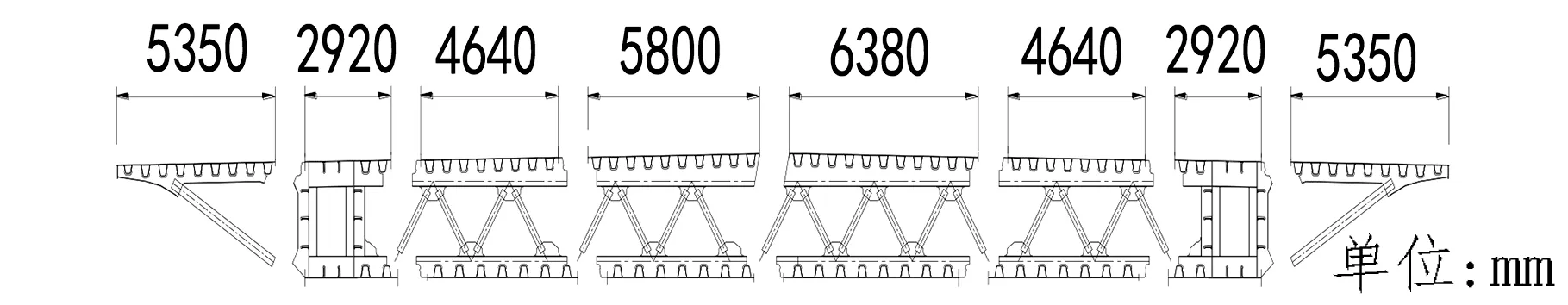

(3)梁段拼裝施工技術。為便于運輸和現場拼裝,項目部經研究決定,將鋼箱梁按照圖5的形式進行橫向分段并在專業鋼結構加工廠內進行加工,由平板運輸車運輸至現場采用60 t龍門吊吊裝至拼裝平臺拼裝胎架上。胎架按鋼箱梁設計線性調整高程。

梁段放置好后須再進行一次線型精確調整。精調的主要目的是讓梁段間的高差符合設計要求,梁段間的焊縫寬度符合焊接工藝評定要求。精調采用多臺液壓千斤頂對梁段進行姿態調整,調整好后將梁段與胎架管之間的空隙采用支墊鋼板填塞[3]。

圖4 頂推支架橫斷面圖

圖5 標準梁段橫向分段圖

梁段精調完成后,為了防止焊接過程中的變形,采用碼板將梁段間焊接固定。碼板首先固定縱向焊縫,將小節段梁焊接成38 m寬、12 m長的整節段后再固定環縫(橫向及豎向)并與前一節段進行焊接。分兩次固定焊縫的目的是為了減少焊接過程中產生的應力。

端橫梁拼裝完成后須在前端焊接鋼導梁,導梁設計長36 m,分為三段,每段長12 m。首段與鋼箱梁端橫梁焊接,其他段間的接頭采用螺栓連接。左右兩肢通過桁架焊接在一起以增強其穩定性。鋼導梁的主要作用是在頂推過程中起導向及減少最大懸臂彎矩和縱向抗傾覆的作用。

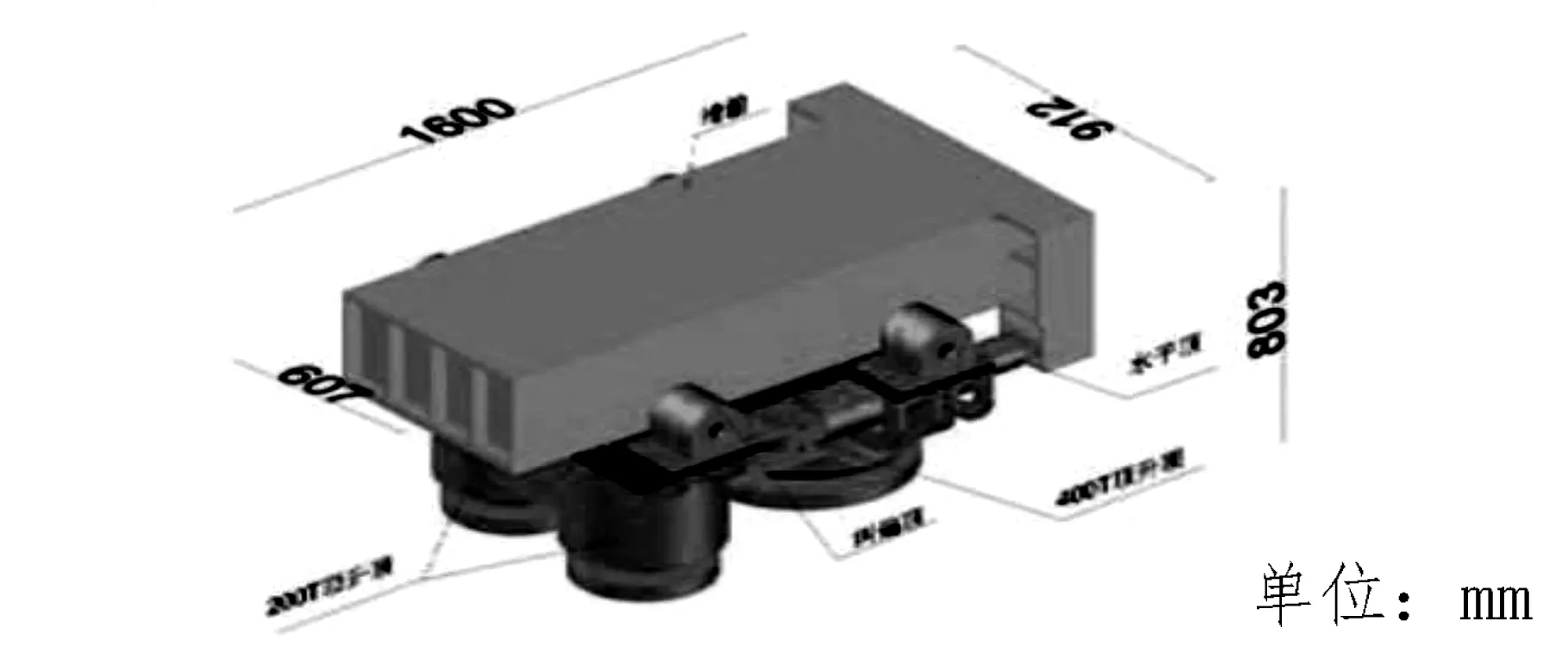

(4)頂推施工技術。梁段拼裝完成后,經焊縫檢測合格即可進行焊縫涂裝,涂裝完成后即可進行梁段頂推。頂推采用智能步履式液壓千斤頂(圖6)。步履頂可三向移動,縱向頂推,豎向頂升,橫向糾偏。步履頂最大頂升力為800 t,最大頂升高度為15 cm,最大頂推力為60 t,每行程前進30 cm,最大糾偏力為60 t,糾偏行程為5 cm。步履頂詳細構造見圖6。全橋設置36臺步履頂,最大聯機16臺同步頂推作業。頂推時,由一臺控制器控制所有參與工作的步履頂,首先豎向起頂,將梁段頂升離開擱墩,一般頂離擱墩3 cm即可,然后縱向頂推30 cm,接著豎向回頂落梁于擱墩之上,最后步履頂回程完成一個循環。頂推過程中一定要隨時對梁體中線進行測量,當偏差超過5 cm時須及時進行糾偏,以保證梁體中線按照既定滑軌頂推[4]。

圖6 智能步履式液壓千斤頂構造圖

頂推支架的高程是按照設計梁體線型布置的,所以,在頂推的不同階段一定要不斷調整步履頂頂面支墊高程調節塊,保證梁體與步履頂密貼。

3 頂推施工的重難點及控制措施

3.1 BIM仿真模擬建造技術

由于系首次采用全橋頂推施工,國內外尚無可借鑒的工程實例。項目團隊采用BIM仿真模擬建造技術對鋼箱梁頂推施工全過程進行了模擬,明確了頂推施工的工藝流程,解析了施工過程中的關鍵環節,剖析了施工中存在的問題,及時采取相應的應對措施,為頂推施工打下了堅實的基礎。

3.2 鋼箱梁縱坡自適應調整措施

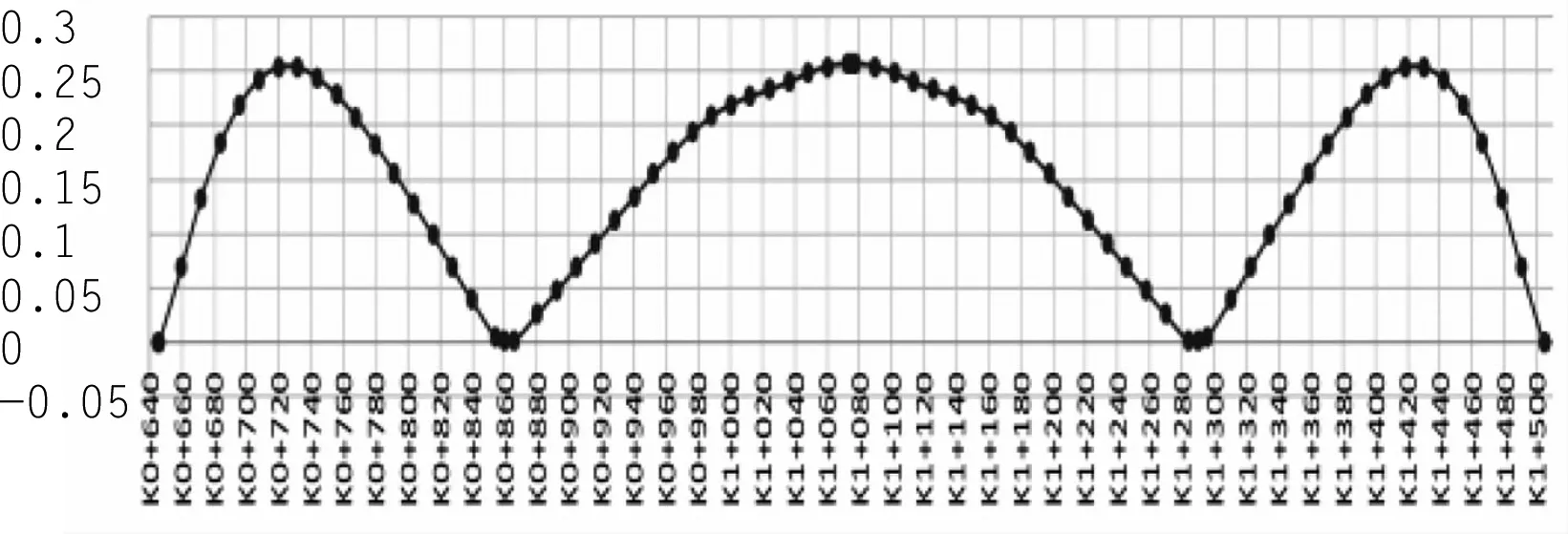

該橋設計線型復雜,自跨中向邊跨為2.49%的縱坡,中跨又疊加R=8 600 m的圓曲線(圖7)。為保證步履機與鋼箱梁底密貼,步履機須與縱坡相適應。步履機滑箱內為凸球面體,具有一定的縱坡調整能力, 但該橋縱坡已超出步履機自適應的范圍,因此,采用數字銑刨機精確銑刨出三塊不同坡度的鋼板,在不同階段更換三塊斜面板即可滿足全橋頂推過程中的縱坡適應能力。

圖7 全橋設計線型圖

3.3 步履機同步控制措施[4]

為保證在頂推過程中水平力受控,同時控制中線偏差,必須保證所有步履機同步工作。首先,在正式頂推前,須對參與工作的步履機聯機進行空載調試,調整油路、信號等各方面參數,確保正式頂推時步履機動作同步,并且將建模計算所得到的不同階段的步履機起頂力、頂推力等各項參數輸入控制電腦內,每完成一階段頂推工作均可進行實際與理論數值比較、獲得偏差值;同時,可設置峰值預警,超過預設數值時步履機自動停止工作。另外,對每臺步履機增加了一個信息確認反饋的裝置,該裝置一鍵確認反饋信息,避免了傳統模式下采用對講機喊話確認反饋信息的繁瑣及誤差。

3.4 線型監控措施

頂推時,由專業測量人員對梁體中線偏差進行測量,對頂推支架沉降量及縱向偏移量進行全過程監控,確保了頂推過程中的精度符合設計要求[5]。

頂推結束時還需進行梁段姿態調整,以確保待拼裝梁段能按照既定設計方案先行進行拼裝。同時需要對下一輪拼裝胎架進行放樣調整。

4 結 語

筆者結合該橋頂推施工的特殊性,論述了鋼箱梁如何進行全橋頂推作業及頂推過程中針對重難點問題采取的控制措施,所取得的經驗可為今后類似工程提供參考。