鋼板剪力墻鋼結構變形控制措施研究

臧鹽龍

(中鐵建設集團有限公司 北京 100000)

1 工程概況

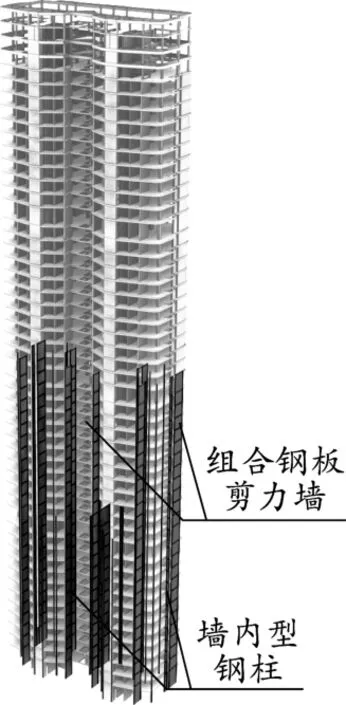

蕭政儲出40號地塊1標段工程位于浙江省杭州市蕭山區,由T3、T4、T5塔樓以及裙房四部分組成,總建筑面積約169 636.01 m2。其中T4和T5塔樓均為地上48層、地下4層,建筑高度為191.1 m,結構由組合鋼板剪力墻+墻內型鋼柱+框架柱梁等組成[1-3]。組合鋼板剪力墻型鋼柱截面尺寸為250×170×20×20 mm、250×170×25×25 mm、250×170×30×30 mm;鋼梁截面尺寸最大為300×30 mm;鋼板厚度規格分別為20 mm、25 mm、30 mm,材質為Q345B。鋼板剪力墻設置范圍為地下1層至地上14層,墻內型鋼柱共8根,鋼柱截面尺寸最大為400×35 mm,最大板厚為35 mm,材質為Q345B。軸測圖見圖1。

圖1 T4、T5塔樓軸測圖

2 組合鋼板剪力墻施工及變形情況

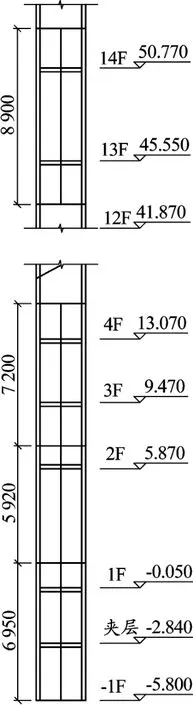

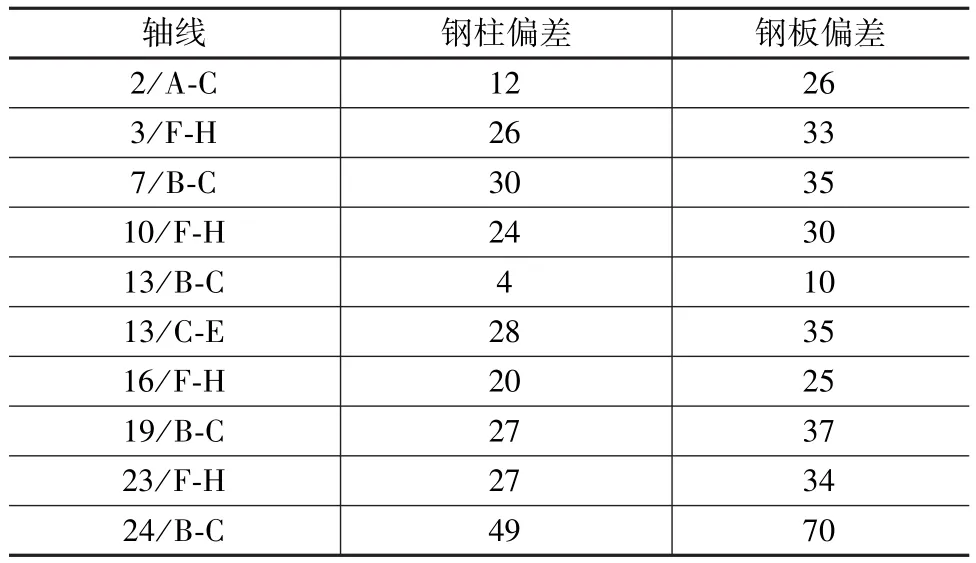

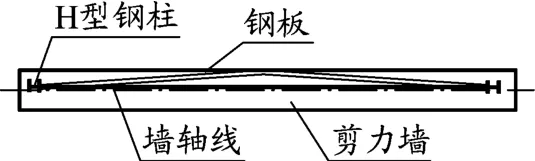

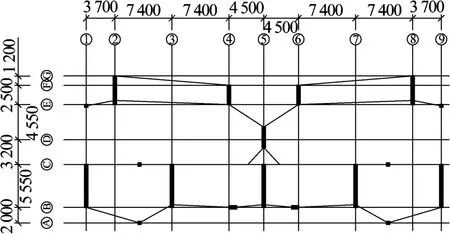

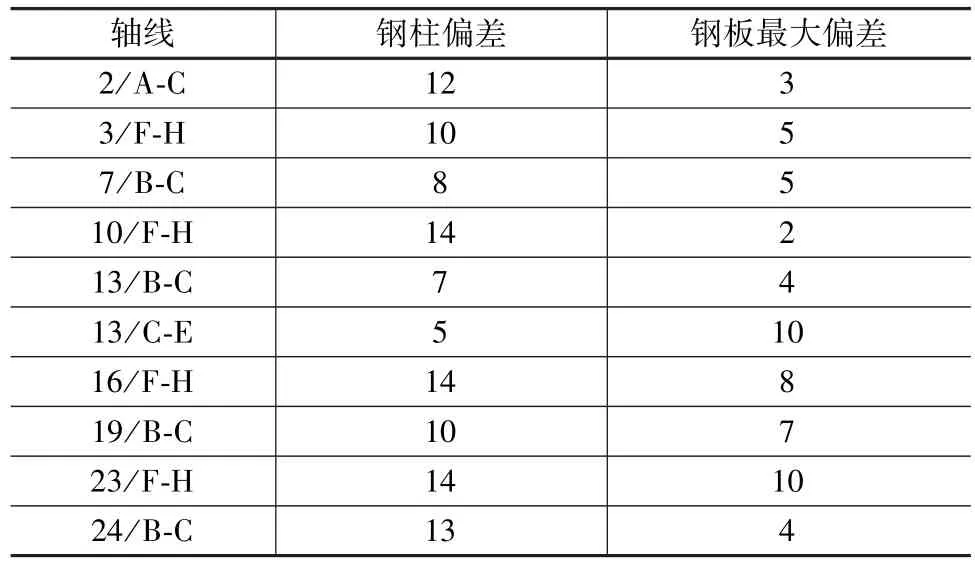

按原鋼結構深化設計方案,該工程組合鋼板剪力墻鋼結構豎向上每2層為一安裝段,分段位置在樓層結構標高之上1.2 m處。具體分段見圖2。橫向上,將型鋼柱、鋼板、鋼梁按次序吊裝校正后進行整體焊接連接。每個安裝層豎向焊縫2道、水平向焊縫2~3道(寬度較大,因塔吊吊重原因將鋼板分上下兩塊)。當首段組合鋼板剪力墻施工完畢后,發現多處剪力墻鋼結構的鋼柱和鋼板翹曲嚴重,最大變形達70 mm,局部甚至連剪力墻混凝土模板都無法安裝,遠超《鋼板剪力墻技術規程》(JGJ/T 380-2015)的規定,甚至到了無法繼續施工的境地。T5塔樓測量數據見表1,變形形式見圖3。

圖2 T4、T5塔樓鋼板豎向分段(單位:mm)

表1 T5首層剪力墻尺寸最大偏差 mm

3 變形原因分析

任何與剪力墻鋼板施工有關的工序和方法都可能導致鋼板產生變形。但就本工程而言,導致剪力墻鋼結構如此大的變形因素主要有三個方面。

圖3 墻體鋼結構變形示意

(1)安裝分段不合理

由于原分段豎向兩層為一安裝段(第1段為負1層到地上1層,高6 950 mm,見圖2),且鋼柱與鋼板和鋼梁之間均為現場豎向焊接連接,每一安裝段的鋼板有豎向焊縫2道,加之剪力墻鋼板厚度在20~28 mm之間,焊縫厚且長[4-5],而鋼柱本身截面僅有250×170 mm,且沒有可靠約束,在鋼板平面外剛度很小,無論先進行哪一段焊縫施工,板的限制變形能力都較差,再加之豎向焊縫過長,很容易產生較大的焊接變形。由于對約束鋼板自身變形的能力較弱,這就必然使得鋼板極易產生橫向焊接變形,繼而帶動鋼柱產生變形。也就是說,豎向分段太長,采用現場豎向焊接之分段方法是導致鋼結構產生嚴重變形[6]的主要原因之一。因此,可以認為此種分段方法不合理。

(2)混凝土施工作用不對稱

由于該種剪力墻的鋼板位于組合鋼板剪力墻墻體正中間,除墻端部的型鋼柱與模板之間留有很小的空隙外,鋼板兩側是隔絕的,混凝土在模板內很難從鋼板一側流動到另一側。再者,經過鋼板分隔后,鋼板兩側的橫向尺寸較小。因此,在混凝土下料過程中,很難做到兩側下料高度同步,這就很容易造成鋼板兩側混凝土高度不一致[7],使得鋼板兩側混凝土壓力不平衡。同時,在混凝土工程施工過程中,操作人員往往發現哪邊混凝土高,即先振搗那邊,這就使鋼板兩側壓力不平衡現象越發嚴重。在這兩種因素共同作用下,當該不平衡力大到超過鋼板抗變形能力時,鋼板勢必產生由壓力大的一邊向壓力小的一邊變形現象,即產生如圖3所示的現象。

(3)無變形約束措施

本工程原施工方案為將按設計圖紙制作的鋼柱和鋼板分別制作完成后,運至施工現場進行現場焊接連接。原設計主要是按滿足工程使用階段的工況進行,而對施工階段的工況則考慮不周。這就導致鋼柱、鋼板自身抗變形能力“先天不足”[8],在焊接過程中,鋼構件變形變得很“任性”。當由于鋼結構焊接和混凝土施工不對稱等原因超過鋼板的自身變形約束能力時,即產生橫向變形。同時,由于鋼板與鋼柱通過焊接連接,鋼板的不平衡力必然傳遞給鋼柱,鋼柱下部預埋在基礎內或與下節鋼柱連接,而上部處于無約束的自由狀態,且自身截面較小,抗變形能力較弱,在與鋼板焊接過程中產生焊接變形,同時鋼板傳遞的荷載超過鋼柱本身抗變形能力時,鋼柱自然也產生變形。

4 鋼板剪力墻鋼結構變形控制技術

針對本工程在已施工部分出現的剪力墻鋼結構變形大的問題,采用以下變形控制技術。

4.1 優化安裝單元

如章節3中所述,原分段方案不僅易引起橫向焊接變形,而且豎向焊縫長,施工也相對困難得多。為此,本工程對原安裝單元進行優化。

(1)在豎向上,將原方案兩層鋼結構為一個安裝段改為一層為一個安裝段,這就相當于將原高7 m左右的自由變形薄鋼板變為高度為3.5 m左右兩端約束的薄鋼板。從彈性力學薄板屈曲理論分析,新方案改變了板件的高寬比,同時提高了板件的邊界約束,薄板平面外屈曲剛度提升非常明顯,從理論上講,其剛度至少提高7倍。這一剛度提升,對控制鋼板平面外彎曲變形效果明顯。

(2)將鋼板、鋼柱和鋼梁現場焊接連接改為在工廠組裝焊接[9]。現場每單元(節)安裝時僅需進行上下對應的柱-柱和板-板一道橫向焊縫的焊接,現場焊縫長度大為減少,不但使得引起焊接變形的因素大為降低,而且更重要的是使鋼板剪力墻安裝精度有了質的提高,同時,也極大地減少了現場焊接和矯正工作量,方便了施工,縮短了工期。相較于原方案,工人在工作面作業高度降低、仰焊操作取消,施工安全性大大提高,且焊接質量也相對提高;其次,構件高度以及焊縫長度減半,溫度應力相對減小。以T4樓鋼板為例,原方案鋼板與型鋼端柱現場焊接,每兩層為一節,平均每層水平焊縫28.67 m、豎向焊縫86.4 m;而鋼板與型鋼端柱在車間焊接,每一層為一節,每層水平焊縫36.67 m,無豎向焊縫。熟練焊工平均每天水平焊縫施焊10~12 m左右,豎向焊縫施焊5~6 m。方案改進后,每層可縮短5 d左右工期。

(3)在工廠制作安裝單元時,鋼板剪力墻上下段之間每隔700 mm加設一道定位板,見圖4,定位板尺寸為3×120×12 mm。定位板在剪力墻鋼板的正反兩面對稱布置,在鋼板剪力墻拼裝到位校正后點焊固定,保證上下兩塊剪力墻之間無相對位移,同時,在一定程度上也增加了鋼板連接的焊縫影響范圍內的剛度。焊接過程中,專設一測量人員,實時觀察記錄焊接過程中鋼板剪力墻的變形情況,一旦有變形過大情況,即停止焊接,檢查原因并采取措施后再繼續施工。

圖4 上下段剪力墻定位板

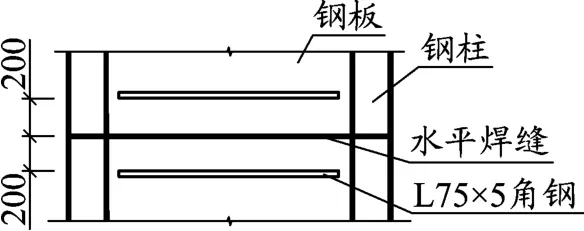

(4)在鋼結構組合構件制作時,在安裝單元的鋼板上分段(即橫向焊縫)位置上下各200 mm位置對稱設置規格為L75×5 mm加強角鋼,見圖5,以增加鋼板的側向慣性矩,提高鋼結構上下單元在鋼板焊接和混凝土澆筑時的抗變形能力。

圖5 角鋼位置示意(單位:mm)

4.2 設置工藝梁

在鋼板剪力墻吊裝到位并校正完成后,在相鄰剪力墻之間設置水平焊接工藝梁,使之相互連接并相互支撐[10],使平面單片獨立的鋼板成為一個穩定的空間體系,以抵抗鋼板剪力墻在焊接過程中的自由變形,減少安裝誤差以及混凝土澆筑壓力。同時,工藝梁安裝過程中對鋼板的定位、垂直度可進行第一次的校核矯正,有益于現場偏差控制。工藝梁根據剪力墻之間距離,分別采用100×100×8 mm規格方鋼和直徑273 mm、壁厚6 mm的鋼管,見圖6。工藝梁連接位置位于邊柱靠焊縫一側翼緣板的連接板上,兩端設置連接板通過螺栓與鋼柱連接板連接[11](見圖7),使同一樓層結構形成結構整體,以抵抗鋼板剪力墻及鋼柱的變形。現場工藝梁布置情況見圖8。配置滿足兩層結構同時使用所需的工藝梁,工藝梁在混凝土澆筑完成強度達到50%時,上一層鋼板剪力墻安裝并校正后方可拆除。

圖6 工藝梁設置現場

圖7 工藝梁與鋼柱連接

圖8 工藝梁布置(單位:mm)

4.3 開設流漿孔

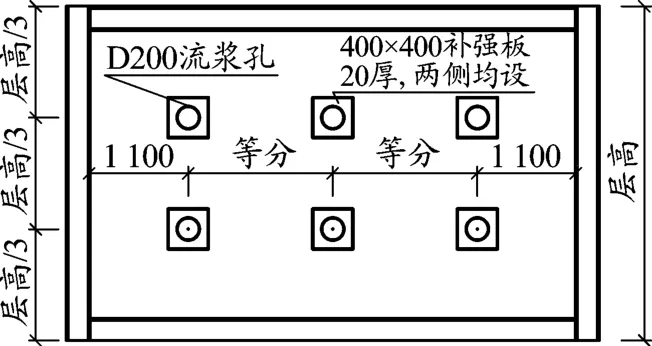

為減小混凝土澆筑過程中鋼板兩側壓力差對剪力墻造成的影響,采取在鋼板剪力墻上設置流漿孔的方法[12],以利于鋼板兩側混凝土相互流通,可避免鋼板兩側混凝土高度相差過大引起的壓力差過大而導致的鋼板變形。具體做法為根據鋼板剪力墻橫向寬度,每片剪力墻上設置1~3列流漿孔。流漿孔直徑200 mm,孔邊緣與剪力墻兩端鋼柱不小于1 000 mm,孔邊緣與鋼梁及對接焊縫處距離不小于500 mm;孔在豎向分別布置在層高1/3及2/3處,孔橫向間距不小于1 000 mm;剪力墻鋼板開孔處兩側均設置400×400×20 mm與墻鋼板同種類型的補強鋼板,以彌補由于墻鋼板開孔所引起力學性能的降低,見圖9。

圖9 鋼板剪力墻流漿孔及補強鋼板布置(單位:mm)

4.4 混凝土振搗

在混凝土施工過程中,鋼板兩側分別設置振搗器,使混凝土振搗基本同步,使鋼板兩側的壓力基本平衡,極大地減小了鋼板和鋼柱變形的可能。

5 結論

由于在結構安裝單元、結構變形約束、混凝土澆筑等方面采取了切實可行的措施,本工程從地上二層開始,在鋼板自身變形方面,極大地減少了導致焊接變形的原因;在鋼板外約束方面,采取了提高結構抗變形的能力,解決了導致剪力墻鋼結構變形的關鍵問題,其變形控制效果非常明顯。以二層剪力墻鋼結構施工完成檢查為例(見表2),所有柱、板最大偏差均在規范《鋼板剪力墻技術規程》(JGJ/T 380-2015)允許范圍之內。同時,本層工期比第一層施工時間(含矯正)縮短5 d,取得了較好的技術及經濟效益,整個建筑剪力墻鋼板的安裝合格率達到98%。

表2 地上二層剪力墻鋼結構實測最大偏差mm