某MPV車型主動進氣格柵的匹配研究

于李 黃文龍 莫易敏

【摘 要】基于某MPV品牌車型增加主動進氣格柵結構,并以此構建CFD虛擬風洞仿真模型。CFD仿真實驗中,以NEDC工況下的車速和進氣格柵的角度作為基本變量,以散熱器入口的質量流率作為監控對象,得到各工況下格柵角度對散熱器進風量的影響。通過對發動機進行熱平衡實驗,得到發動機冷卻液帶走熱量與發動機轉速和扭矩的線性關系式。在NEDC工況實車試驗下,通過OBD采集發動機內置傳感器的監測數據,得到不同車速下發動機的轉速和扭矩,以此轉速和扭矩計算的需求散熱量與仿真得到的散熱器散熱量進行匹配,并以冷卻液溫度作為監控對象,得到不同車速下格柵角度的調整方案。最后以NEDC循環工況進行油耗驗證,相對于原車型,油耗綜合降低了5.86%。

【關鍵詞】主動進氣格柵;CFD;風阻系數;格柵角度

【中圖分類號】U463.85 【文獻標識碼】A 【文章編號】1674-0688(2020)01-0062-05

0 前言

進氣格柵作為汽車的前大門,其主要功用是向汽車前艙進氣并起到對發動機冷卻系統散熱的作用。作為決定汽車前臉美觀度的一個關鍵因素,進氣格柵在不同的品牌上呈現自己不同的特色。目前,進氣格柵在市面大部分的車型上都是固定完全打開的,外界冷卻空氣通過進氣格柵可以隨時進出汽車前艙。這導致汽車在冷啟動階段發動機達到最佳溫度范圍的時間延長,加劇發動機的低溫磨損且不利于國家節能減排的基本要求。

主動進氣格柵AGS(Active Grille Shutter)是一項新的節油技術,根據汽車行駛工況及測量發動機機油溫度、水溫、進氣溫度、空調系統狀態等參數信息合理控制前進格柵的開度,改變發動機艙內冷卻空氣的含量,進而降低內循環阻力,最終提升整車燃油經濟性[1]。近幾年對AGS的研究不少:低溫時采用AGS減少暖機時間降低油耗;高速時采用AGS降低風阻提高整車動力性,空調處于冷卻功能時合理控制AGS開度減少風阻。此外,AGS能顯著提升空調的暖風性能[2]。智能進氣格柵通過改變整車進風量改變空氣阻力,進而影響發動機冷卻性能、整車空氣阻力和熱性能及乘客艙舒適性能等[3]。隨著國家對汽車油耗新標準的提出,不少車企已經意識到AGS對降低油耗的重要性,未來隨著AGS的深入研究和發展,其應用將會走向普及化。

1 計算模型

1.1 數值模型

選取某前置前驅MPV車型,最大行駛速度遠小于100 m/s,馬赫數Ma遠小于0.3,故選取空氣為不可壓縮氣體。在CFD仿真中,應當遵循質量守恒、動量守恒和能量守恒方程,分別如下。

公式中,ρ為密度;i、j則分別取1、2、3,分別代表了3個坐標軸方向;ui為i方向上的速度分量;p為壓力;τ為黏性應力;k為流體導熱系數;h為流體焓[4]。

本研究發動機艙氣流為低Re流,并且在發動機艙內部零件眾多結構復雜,氣流沿著壁面流動時形成邊界層流。氣流在機艙內部壁面流動時會發生碰撞,而層流之間相互干擾形成渦流。因此,選用RNG k-e湍流模型和應用最廣的SIMPLE算法,為保證計算精度和收斂穩定性,第一步用一階迎風格式算法計算2 000步,第二步用二階迎風格式算法計算6 000步,總計8 000步。

1.2 仿真模型

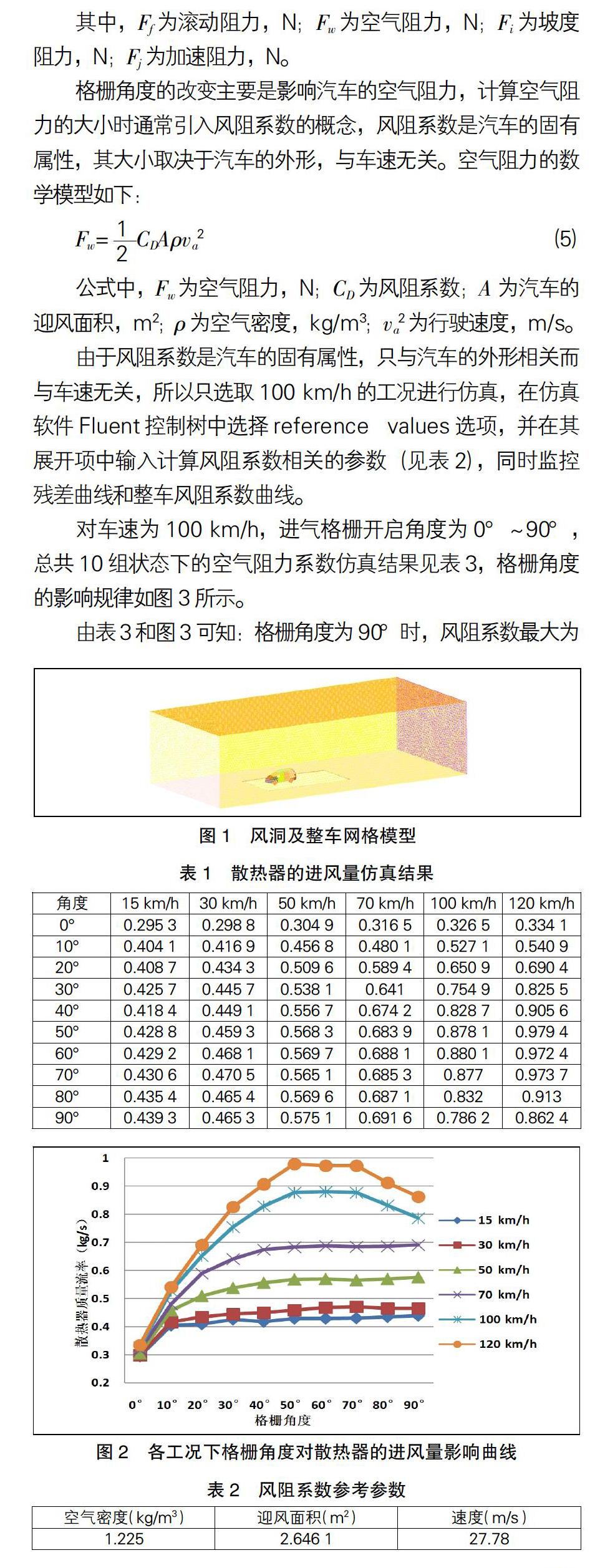

使用三維軟件UG對整車模型進行構建,然后以1∶1的比例導入ANSA進行模型簡化和面網格的劃分。汽車本身的零件眾多且復雜,而本研究的重點是發動機艙內部的流場,因此需要對原車模型中與發動機艙內部流場無關或者影響很小的零部件進行簡化,從而提高計算機的仿真效率。去除車內與仿真無關的座椅、表盤和方向盤等,簡化發動機艙內冷凝器、散熱器和風扇等模型。保留整車外部結構的連續性,對駕駛艙內部間隙進行縫合,刪除無關的細小特征。整車仿真時,為更好模擬汽車正常行駛時的流場,構建模擬風洞模擬真實風洞。根據經驗,設置風洞長為9倍車長,前后比例為3∶5,;寬為6倍車寬,左右對稱分布;高為6倍車高。ANSA中完成的面網格模型導入Fluent中進行體網格劃分,并在車身附近的區域進行網格加密,具體數值如下:車前長2 000 mm、車后長7 500 mm、車兩側寬3 000 mm和車頂長7 500 mm[5]。最終網格總數量為4 532萬個,風洞及整車網格模型如圖1所示。

1.3 邊界條件

CFD仿真為穩態仿真,為了更真實地模擬汽車在NEDC油耗測試循環工況[6]下的仿真實驗,選擇NEDC工況的勻速段作為本次仿真的基本工況,即確定仿真工況為15 km/h、30 km/h、50 km/h、70 km/h、100 km/h及120 km/h。主動格柵的調整角度范圍為0°~90°,上下格柵同步調節,其中0°表示全閉,90°表示全開,調整間距為10°。模擬風洞入口邊界條件設定為速度入口(velocityinlet),速度與車速一致,方向為垂直進口面,環境溫度T取40 ℃;模擬風洞出口為壓力出口(pressureoutlet),大小為標準大氣壓;上表面及地面邊界條件設定為滑移平面(movingwall),速度為車速;車身及發動機艙固定部分為無滑移壁面邊界(stationary wall);設定散熱器、冷凝器為多孔介質模型;冷卻風扇采用MRF模型,轉速為2 568 r/min[7]。

2 仿真結果分析

2.1 散熱器進風量的分析

對上下格柵角度同時為0°、10°、20°、30°、40°、50°、60°、70°、80°和90°的仿真模型分別進行計算,每種狀態均取15 km/h、30 km/h、50 km/h、70 km/h、100 km/h及120 km/h,風扇轉速固定為2 568 r/min,以散熱器入口的質量流為檢測對象,仿真結果見表1。各工況下格柵角度對散熱器進風量的影響曲線如圖2所示。

由表1和圖2可知,在低速工況下(15 km/h和30 km/h),隨著格柵角度的增大,散熱器的進風量在0°~20°時快速增加,大于20°時慢慢趨于穩定狀態。中速工況時(50 km/h和70 km/h),散熱器的進風量受格柵角度的影響趨勢基本同低速工況時一致,不同在于格柵角度為40°時散熱器進風量才慢慢趨于穩定。高度工況時(100 km/h和120 km/h),隨著格柵角度的增大,散熱器的進風量先增大后減小。角度在0°~50°時,進風量隨著角度的增大而快速增大,角度為50°~70°時,進風量趨于穩定;角度大于70°時,進風量睡著角度增大而減小。當格柵角度固定時,進風量隨著車速提升而明顯增加。

2.2 整車風阻性能的分析

汽車在行駛過程就是克服阻力的過程,汽車在正常行駛時克服的全部阻力如下:

由于風阻系數是汽車的固有屬性,只與汽車的外形相關而與車速無關,所以只選取100 km/h的工況進行仿真,在仿真軟件Fluent控制樹中選擇reference values選項,并在其展開項中輸入計算風阻系數相關的參數(見表2),同時監控殘差曲線和整車風阻系數曲線。

對車速為100 km/h,進氣格柵開啟角度為0°~90°,總共10組狀態下的空氣阻力系數仿真結果見表3,格柵角度的影響規律如圖3所示。

由表3和圖3可知:格柵角度為90°時,風阻系數最大為0.359,格柵角度為0°時,整車風阻系數最小為0.344,格柵角度從90°~0°整車整體風阻系數降低了4.19%;風阻系數隨著格柵角度的增大而呈現先增大后趨于平穩的變化趨勢,角度為70°時,風阻系數基本穩定。由公式(5)可知,行駛車速對整車風阻的作用最大,車速越大,進氣格柵對于降低風阻的效果越明顯。一般地,風阻系數在0.28~0.4,風阻下降10%,油耗節省7%左右。因此,在保證基本散熱需求的基礎上,適當地調小格柵角度更利于降低整車的風阻,從而降低油耗。

3 格柵角度匹配

3.1 發動機熱平衡實驗

發動機熱平衡實驗的目的是確定在不同工況下燃油燃燒釋放的總能量在發動機各部分的分配情況。通過發動機熱平衡實驗的結果可以分析計算得到各個工況下發動機冷卻液帶走的熱量。熱平衡方程及冷卻液帶走熱量計算公式如下:

Qf=Pe+Qw+Qa+Q0(6)

其中,Qf為燃油釋放的總熱量,kW;Pe為發動機轉化為有效功的熱量,kW;Qw為冷卻液帶走的熱量,kW;Qa為排氣帶走的熱量,kW;Q0為余項損失熱量,kW。

Qw=V×△T×ρw×Cw(7)

其中,V為冷卻液流量,m3/s;△T為發動機冷卻液進出口溫度差,℃;ρw為冷卻液密度,取ρw=107 kg/m3;Cw為冷卻液定壓比熱容,取Cw=3.52 kJ/kg·k。

相關文獻資料表明,發動機冷卻液帶走熱量主要與發動機的轉速和扭矩相關,并且具有一定的線性關系[8-9]。針對某款國產MPV車型進行發動機熱平衡實驗,控制發動機轉速為2 000 r/min、4 000 r/min和6 000 r/min,同時控制在各轉速下負荷率分別為15%、25%、35%、50%、65%、75%、85%和100%作為實驗工況,得到數據見表4、表5和表6。

由發動機熱平衡實驗得到的數據繪制成圖4,通過圖4可知:在同一轉速下冷卻液帶走熱量與發動機的負荷率關系曲線趨于線性關系,且在3種轉速下均有此趨勢,則冷卻液帶走熱量與發動機扭矩呈線性關系;隨著負荷率的增大,3種轉速下變化曲線基本呈現平行狀態,同一負荷率相鄰轉速下冷卻液帶走熱量變化基本相同,即冷卻液帶走熱量與發動機轉速呈線性關系。

綜上可知,冷卻液帶走熱量與發動機轉速和扭矩成線性相關,利用MATLAB對所得數據進行線性擬合,得到如下經驗公式:

Qw=0.003 8n+0.098 3T-4.948 5(8)

其中,Qw為冷卻液帶走熱量,kW;n為發動機轉速,r/min;T為發動機扭矩,N·m。R-Square(擬合優度)為0.988 6。

3.2 格柵角度匹配

一般汽車前艙散熱系統以極限工況的散熱需求作為依據對冷卻系統進行匹配,導致在絕大部分的常規工況下發動機艙散熱性能富余,降低了燃油經濟性。汽車冷卻系統匹配的依據是散熱器的散熱量大于發動機發熱量,即冷卻液帶走熱量,則冷卻系統滿足散熱需求。由發動機熱平衡實驗可知冷卻液帶走熱量與轉速和扭矩成二元線性關系,在NEDC工況實驗時,通過OBD實時采集發動機在常規工況下的轉速和扭矩,從而計算冷卻液帶走熱量即散熱需求。

測量的數據及計算的散熱需求見表7。

在仿真研究中,受發動機艙布置形式、發動機功率等復雜因素的影響,散熱性能很難評估,但散熱器作為發動機艙內主要的散熱元器件,滿足經典的換熱理論公式:

Qn=Vr ca△tr(9)

其中,Qn為散熱器散熱量,kW;Vr為散熱器入口質量流,kg/s;ca為氣體的定壓比熱容,取ca為1.047 kJ/kg·k;△tr為散熱器進出口溫度差,℃。由前述仿真得到的散熱器入口進風量結合經驗公式可得到散熱器散熱量與車速和格柵角度的關系,數據見表8。

根據計算的散熱需求表7及散熱器散熱量表8對格柵角度與車速進行匹配,即在保證散熱器散熱量大于散熱需求的前提下盡可能減小格柵角度,一方面降低風阻、減少油耗,另一方面避免冷卻能力富余,從而減少能耗、降低油耗。匹配結果見表9。

一般認為,當冷卻液溫度在80~90 ℃(發動機出水溫度在85~95 ℃)時,發動機具有最佳的工作性能和使用壽命[8]。結合上述可知格柵角度的調整方案如下:在冷啟動階段,當發動機冷卻液溫度低于80 ℃時,調整格柵角度為0°,以實現快速升溫;當冷卻液溫度在80~90 ℃時,控制策略如上所述;當極限工況下冷卻液溫度大于90 ℃時,調整格柵角度為90°,使發動機降溫。

4 油耗驗證

本文基于《汽車燃油消耗量試驗方法》(GB/T 12545.5—2008)對整車油耗進行測量,試驗方案為兩組,每組方案試驗5次,然后對于在NEDC工況下的市區油耗、郊區油耗和綜合油耗分別取平均值。根據測量結果對比分析主動進氣格柵的安裝相對于原車型對降低油耗的貢獻量。兩次試驗的基本方案如下。

試驗一:汽車未安裝主動進氣格柵,通過NEDC循環工況測試油耗(原車型)。

試驗二:汽車安裝主動進氣格柵,格柵角度根據上節的方案進行調控,通過NEDC循環工況測試油耗(改進車型)。

本次油耗試驗共進行10組,將兩種方案下的市區油耗、郊區油耗和綜合油耗的均值匯總(見表10)。

試驗方案二相對于試驗一在市區油耗降低了0.853 L/100 km,降低了8.75%;郊區油耗降低了0.212 L/100 km,降低了3.34%;綜合油耗降低了0.446 L/100 km,降低了5.86%。綜上分析可知,在實車驗證時,安裝主動進氣格柵并對格柵角度采取合理的控制方案,可以減小風阻降低油耗。

5 結論

研究汽車前艙散熱系統主動進氣格柵的匹配和控制策略,得到如下結論。

(1)格柵角度對散熱器的進風量有一定的影響。在中低速工況時,隨著格柵角度的增大,進風量出現先增大后趨于穩定狀態;在高速工況下,隨著格柵角度的增大,散熱器進風量出現先快速增大隨后穩定最后出現減小的狀態。

(2)從格柵角度對風阻性能的研究得知,隨著格柵角度的增大,風阻系數出現先增大后趨于穩定的趨勢。格柵角度從全開到全閉的過程,整車風阻系數降低了4.19%。

(3)研究某MPV車型發動機熱平衡實驗,驗證了冷卻液帶走熱量與發動機的轉速和扭矩呈線性關系,并經過MATLAB擬合出經驗公式為Qw=0.003 8n+0.098 3T-4.948 5。由NEDC工況下實測的轉速和扭矩計算出各工況下的散熱需求,與仿真研究中所求的散熱器散熱量進行匹配得出各個工況下的最佳格柵角度。

(4)通過NEDC油耗實驗驗證了由車速和冷卻液溫度聯合控制調節的主動進氣格柵角度對降低油耗的可行性,使油耗相對于沒有安裝主動進氣格柵綜合降低了5.86%。

參 考 文 獻

[1]殷杰.長安C201轎車主動進氣格柵關鍵技術研究[D].重慶:重慶大學,2015.

[2]張斌,余小松,潘樂燕.主動進氣格柵對整車性能的影響[J].客車技術,2015(1):11-15.

[3]傅立敏.汽車空氣動力學[M].北京:機械工業出版社,1998:24-26.

[4]陳鴻明,武亞嬌,李華,等.乘用車智能進氣格柵的影響和應用[J].汽車工程學報,2017,7(3):226-234.

[5]何煒,馬靜,王東,等.多參考坐標系法和滑移網格法在汽車前端進氣數值計算中的比較[J].計算機輔助工程,2007(9):96-100.

[6]肖能,王小碧,史建鵬.某車型機艙熱管理仿真分析及優化[J].汽車科技,2014(5):56-61.

[7]GB/T 12545.1—2008,汽車燃料消耗量試驗方法[S].

[8]Bayraktar I.Computational simulation methods forvehicle thermal management[J].Applied ThermalEngineering,2012,36(2):325-329.

[9]韓松.車用發動機智能冷卻系統基礎問題研究[D].杭州:浙江大學,2012.

[10]劉鵬.微型汽車發動機及整車熱平衡試驗系統開發[D].武漢:武漢理工大學,2010.