有限空間內活動線束連接器尾夾實施工藝

田景玉 穆希鵬 王玉龍 王 威 張 偉 張 俊

設計·工藝

有限空間內活動線束連接器尾夾實施工藝

田景玉1穆希鵬2王玉龍1王 威1張 偉1張 俊1

(1. 中國科學院長春光學精密機械與物理研究所,長春 130033;2. 上海機電工程研究所,上海 201109)

結合某航天項目實際需要,針對活動線束的連接器尾夾處理工藝進行研究,設計了4種工藝方案并測試,確定了在導線間填充環氧膠的工藝方法是一種可靠的壓線卡處理工藝,可以確保壓緊線束,使活動線束的擾動不對連接點產生應力作用。通過該種工藝實現了某航天產品活動線束的高可靠工藝實施。

活動線束;連接器尾夾;布線工藝;有限空間

1 引言

近年來,航天電子產品逐漸小型化與精密化,且在相關電裝任務中,線束線纜的比重日益增加。一般情況下,活動線束兩端會設計有多個固定點用于應力釋放,避免將擾動產生的應力傳遞到連接點處。而在空間限制的情況下,線束固定點設置受限,甚至無額外固定點。針對此種條件下的活動線束走線、防護、綁扎、尾夾處理等相關工藝過程,行業內具有較少的實施經驗[1~3]。當僅存在連接器尾夾這一個固定點時,線束擾動給連接點帶來的應力僅通過連接器尾夾集中釋放,其應力極大,容易造成壓線卡壓不緊線束,線束整體脫出或某根導線單獨脫出,進而將應力傳遞到連接點,導致焊點開裂或壓接點拉脫。為此,需要針對活動線束的壓線卡處理工藝進行研究,將線束牢牢固定在壓線卡處,使得線束擾動產生的應力不傳遞到連接點處,實現航天產品活動線束的高可靠工藝實施。

2 工藝方案試驗及驗證

針對某航天項目中的某型號電連接器僅使用壓線卡固定活動線束開展工藝試驗驗證工作。該活動線束直徑大于20mm,由1553B成品線、裸導線、屏蔽防護線等混合組成,由于機械位置限制,該線束擾動部分與連接器尾夾之間無額外的固定點用于應力釋放,擾動產生的所有應力集中在連接器尾部附件的壓線卡處。采用普通的尾夾處理方法(纏繞填充物)無法保證壓緊整體線束,更無法保證壓緊線束中的每一根導線,尤其是處于線束截面中心位置的裸導線,極易從線束中抽出,進而將應力傳遞到對應的連接點上。

根據以上實際工況的線束類型和線束數量,設計了填充硅橡膠、填充環氧膠、分束捆扎等4種工藝方案。均包括線束固定、纏繞填充物(熱縮帶)、固定線卡等工步,之后隨機抽取導線進行抗拉力試驗。

采用的裸導線型號為AWG24#與AWG26#,其單根導線額定抗拉力值分別為70N、52.5N。拉力測試機為Schleuniger的PullTester-20,其測量范圍0~500N,最大拉伸量48mm。具體工藝方案及試驗結果如下。

2.1 工藝方案1:線束內填充GD414硅橡膠

圖1 工藝方案1壓線卡螺釘擰緊后的照片

在線束的壓線卡位置處,線束內部填充GD414硅橡膠,外部整體逐層纏繞熱縮帶并吹縮,纏繞至線束整體外徑略大于壓線卡包絡,使用力矩扳手固定壓線卡螺釘,固定后外部熱縮纏帶應有一定的變形(制作過程中反復試裝確定),如圖1所示,確保壓線卡壓緊線束。

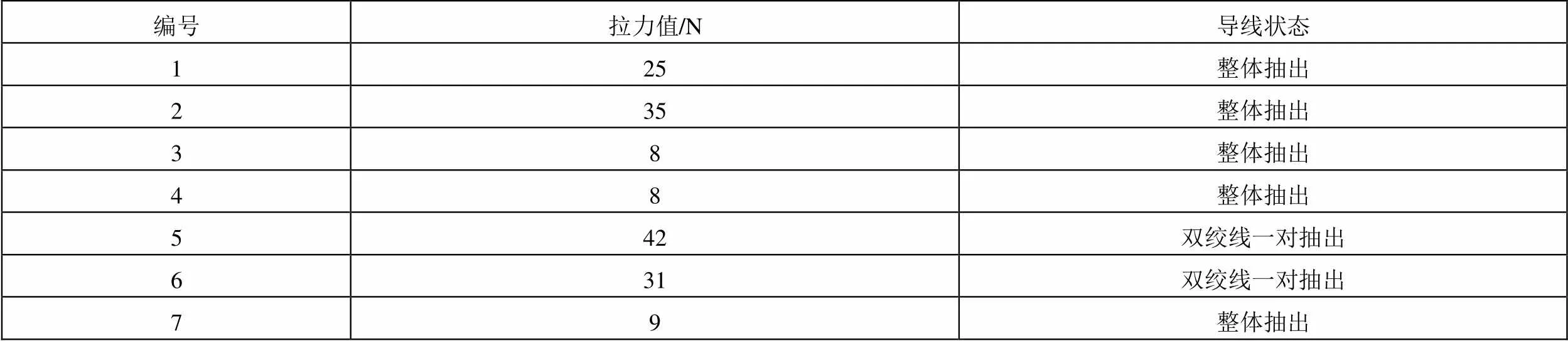

壓緊線束后,進行導線拉力測試,將拉伸速度設定為25mm/min,隨機抽取7根導線進行拉力測試,模擬活動線束中單根導線受力的工況。其結果如表1所示。其中1號、2號、3號、4號、7號測試結果為導線束整體從壓線卡處抽出,其拉力最低為9N,最大為35N,說明壓緊狀態不穩定,整體線束與壓線卡間的摩擦力不足,在實際應用中會產生相對較短的導線在連接點處受力拉斷的情況。5號、6號測試結果為單根導線帶著與其雙絞的導線一起脫出,拉力分別為42N與31N,說明導線之間的摩擦力或緊固力較低,在實際應用中不能保證線束擾動產生的應力不傳遞到該雙絞線的連接點處。

表1 工藝方案1測試結果

2.2 工藝方案2:每10根線為一個單元纏繞線繩

在線束的壓線卡位置處,以每10根導線為一個單元纏繞線繩,外部整體逐層纏繞熱縮帶并吹縮,纏繞及固定的方式同方案1中的要求,確保壓線卡壓緊線束。

圖2 工藝方案2實施過程

表2 工藝方案2測試結果

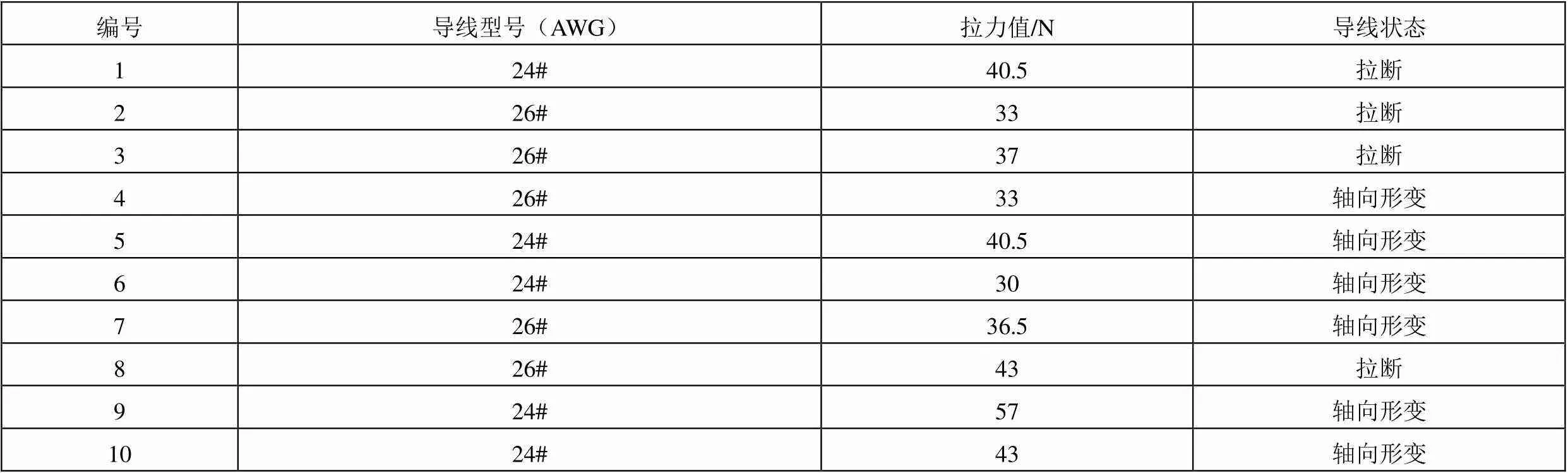

隨機抽取10根線進行拉力測試,測試過程如圖2所示,測試結果見表2。其中有4根線斷線,24#線的拉斷力為40.5N,26#線的拉斷力為33N、37N、43N。有6根線在拉力測試中沿軸向形變,24#線的拉力值分別為30N、40.5N、43N、57N,26#線的拉力值為33N、36.5N。拉力測試結果與各自線型的額定抗拉力有一定差距,這是由于在拉力測試時,拉力方向與單根導線的軸向方向不一致導致的。同時可以看出在此裝置中,24#線的抗拉力值存在較大不穩定性,不適合工程應用。

2.3 工藝方案3:每4根線為一個單元纏繞熱縮帶

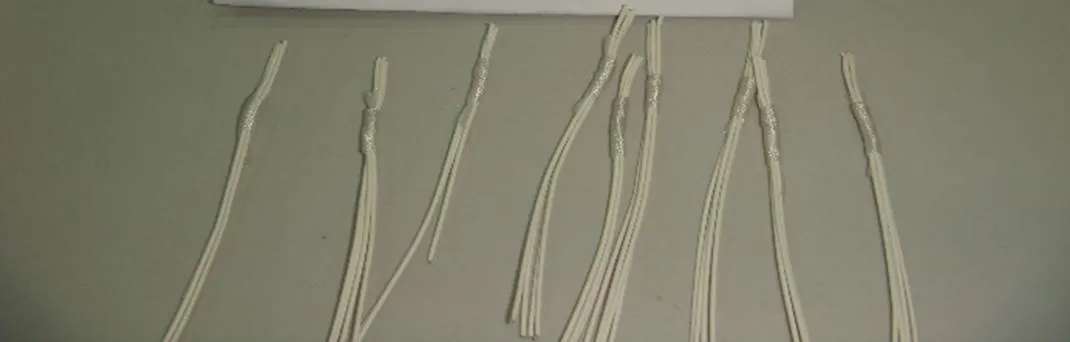

在線束的壓線卡位置處,以每4根導線為一個單元纏繞線繩,如圖3所示。之后外部整體逐層纏繞熱縮帶并吹縮,纏繞及固定的方式同方案1中的要求,確保壓線卡壓緊線束。

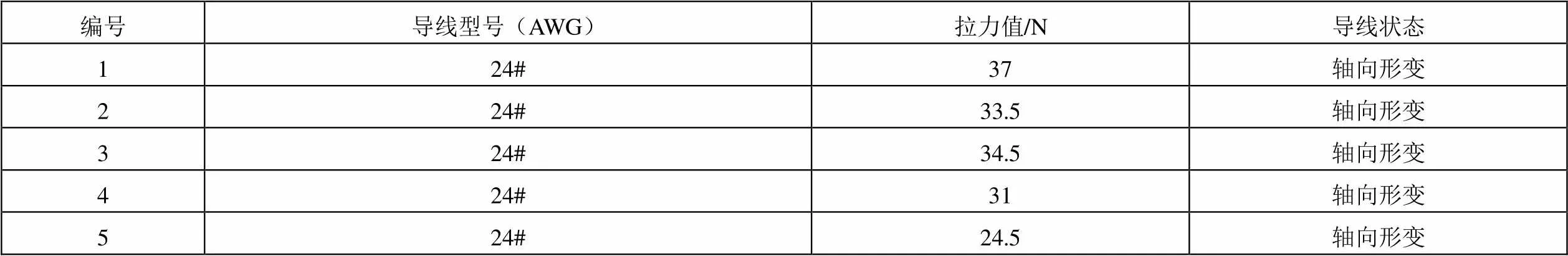

隨機抽取5根24#導線進行拉力測試,測試結果見表3。可以看出導線均產生軸向形變,且拉力測試值與該線型的額定抗拉力差距較大。說明導線之間的摩擦力或緊固力較低,在實際應用中不能保證活動線束擾動產生的應力不傳遞到該雙絞線的連接點處。

圖3 工藝方案3實施過程

表3 工藝方案3測試結果

2.4 工藝方案4:線束內填充3M-2216環氧膠

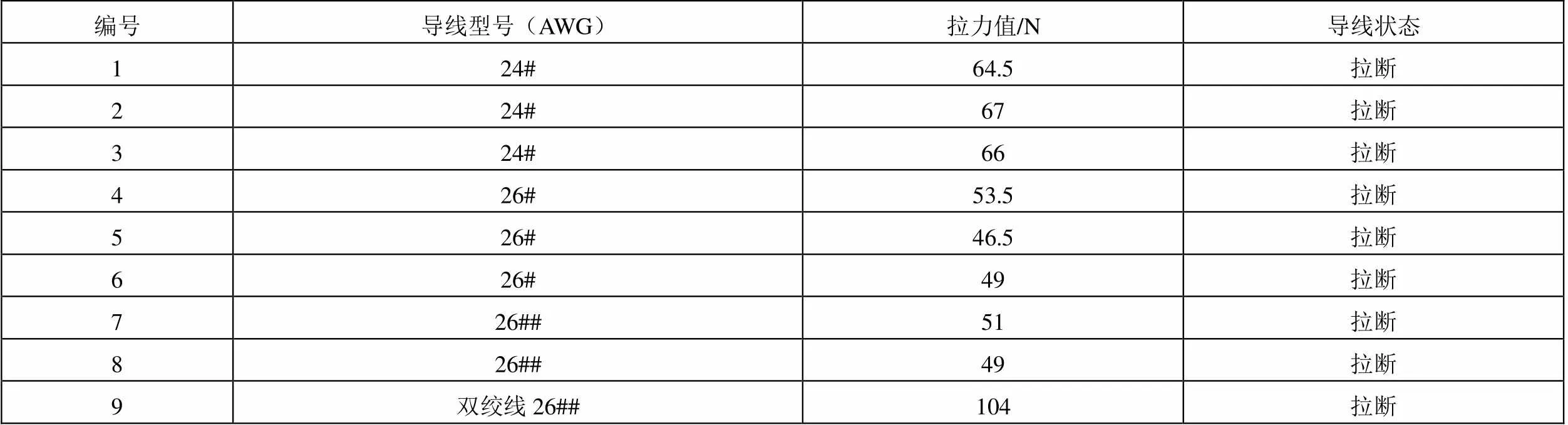

表4 工藝方案4測試結果

處理方法同工藝方案1,僅把GD414硅橡膠更換為3M-2216環氧膠,隨機抽取導線進行測試,其測試結果如表4所示。可以看出所有導線均被拉斷,26#線的最小拉力值為46.5N,最大值為53.5N;24#線的最小拉力值為64.5N,最大拉力值為67N。雙絞線拉力值(兩根線一起拉)為104N。測試過程中沒有發生線束整體抽出或單根導線脫出的情況,導線的抗拉力測試值已經接近或超過各自的額定抗拉力值,且測試結果較為穩定,是以上4種工藝方案中最適合工程應用的一種。

2.5 在實際項目中的驗證

在某航天項目中進行實際驗證,某穿腔活動線束的線束尾夾處理方法采用如上驗證過的工藝方案4,同時保證各導線均有應力釋放彎。按照項目大綱要求開展了系列振動試驗,包括單機與整機的正弦振動、隨機振動等。其電測結果均為正常,且開蓋檢查未見線束整體脫出或單根導線脫出的情況,導線的應力釋放彎保持良好,焊點及壓接點外觀完好,這說明線束擾動產生的應力沒有傳遞到導線連接點處,滿足了預定的設計要求。這進一步印證了在有限空間內,無額外應力釋放點的情況下,導線間填充3M-2216環氧膠的工藝方法是一種可靠的壓線卡處理工藝方法。

3 結束語

在航天項目中,由于空間和系統的限制,活動線束的固定、走線、防護、綁扎等相關工藝過程關系著導線和焊點、壓接點的可靠性,直接影響整個項目的成敗得失。本文研究有限空間內的活動線束連接器尾夾高可靠處理工藝,在壓線卡處的導線間填充合適的環氧膠,將線束固定在壓線卡處,保證線束擾動產生的應力不傳遞到連接點處,并在實際項目中應用且得到了驗證。

后續將進一步開展研究,繼續優化該尾夾處理工藝,顯著提高有限空間內活動線束的工藝實施水平,并將該工藝成果推廣至其他航天項目中。

1 黃鵬,張云龍,張偉平,等. 一種有限空間內活動線纜的布線工藝[J]. 電子工藝技術,2015,36(3):158~162

2 孫亞振,陳鳴瑤. 車載電子設備方艙布線工藝[J]. 電子工藝技術,2013,34(4):226~229

3 王威,張偉.高可靠性電子產品工藝設計及案例分析[M].北京:電子工業出版社,2020

Process of Connector Tail Clamp of Movable Harness in Limited Space

Tian Jingyu1Mu Xipeng2Wang Yulong1Wang Wei1Zhang Wei1Zhang Jun1

(1. Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Sciences, Changchun 130033;2. Shanghai Electro-mechanical Engineering Institute, Shanghai 201109)

According to the actual needs of an aerospace project, the connector tail clamp processing technology of the movable wire harness is studied. Four process schemes are designed and tested. It is determined that the process method of filling epoxy glue between wires is a reliable wire clamp processing technology, which can ensure that the wire harness is compressed, so that the disturbance of the movable wire harness does not produce stress effect on the solder joints or crimping joints. Through this process, the high reliable process implementation of the active harness of a aerospace product is realized.

movable wire harness;connector tail clamp;wiring technology;limited space

科技部重點研發計劃(2018YFB1107303);國家自然科學基金(61535013);吉林省科技發展計劃(20190302042GX);裝備預研領域基金(61404140107)。

田景玉(1988),博士,凝聚態物理專業;研究方向:電裝工藝及大功率半導體激光器。

2020-02-24