膜分離技術在磷酸凈化中的應用

鄭秀軍

(銅陵鑫克精細化工有限責任公司,安徽 銅陵 244021)

近十多年濕法磷酸凈化在國內興起,一批磷肥企業引進以溶劑萃取法為核心的濕法磷酸凈化技術,所得精制磷酸用于生產工業磷酸和磷酸鹽。安徽六國化工股份有限公司引進了成套的濕法磷酸凈化技術[1],生產工業磷酸和工業磷酸鹽,取得了不錯的成效。在實際運行中,受原料磷酸指標波動等方面的影響,所得凈化濕法磷酸質量不穩定,難以媲美熱法磷酸,影響其下游市場的應用。

膜分離技術作為一種新型的多組分溶液分離技術,已應用在水處理、海水凈化等多方面,并逐步推廣到磷酸凈化中。銅陵鑫克精細磷化工有限責任公司將膜分離技術中的超濾和納濾引入到濕法磷酸凈化后處理流程中,以大幅度提高凈化磷酸品質,擴展其用途。

1 膜分離技術的介紹及其在磷酸凈化中的應用

膜分離技術是使用天然或人工合成的高分子薄膜,以壓力差、濃度差、電位差和溫度差等外界能量位差為推動力,對雙組分或多組分的溶質和溶劑進行分離、分級、提純和富集的方法。常用的膜分離方法主要有微濾(0.1 ~ 10.0 μm)、超濾(1 nm ~0.1 μm)、納濾、反滲透和電滲析等。

超濾是一種加壓膜分離技術,即在一定的壓力下,使小分子溶質和溶劑穿過一定孔徑的特制薄膜,而大分子溶質不能透過薄膜,留在膜的一邊,從而使大分子物質得到了部分純化。

納濾膜的孔徑范圍介于反滲透膜和超濾膜之間,其對二價和多價離子及相對分子質量在200 ~1 000的有機物有較高的脫除性能。

膜分離技術具有節能、高效、簡單、造價較低、易于操作等特點,可代替傳統的精餾、蒸發、萃取、結晶等分離方法,可以說是對傳統分離方法的一次革命,被公認為最有發展前景的高新技術之一,也是當代國際上公認的最具效益技術之一。

劉代俊等[2]介紹了超濾、納濾與滲透凈化磷酸的工藝,可以制得高純度磷酸。殷憲國[3]介紹了電子級磷酸制備中,膜分離技術的應用前景。GONZALES M P等[4]研究了多種商業反滲透(RO)膜和納濾(NF)膜對磷酸凈化的效果。HOWARD SKIDMORE J[5]介紹了一種用聚酰胺鈉濾膜過濾濕法磷酸的方法。這些都表明,膜分離技術在磷酸凈化中,已經取得了實際應用,有著極好的應用前景。

2 在磷酸凈化后處理中膜分離的工藝流程

溶劑萃取法凈化濕法磷酸流程分為前處理、磷酸凈化和后處理三段。后處理即為溶劑萃取反萃后所得的凈化稀磷酸,經過濃縮、脫砷、過濾、脫色和氣提等工序,得到w(H3PO4)85%的工業濃磷酸。銅陵鑫克精細磷化工有限責任公司磷酸凈化裝置,受限于原料磷酸質量差等影響,所得產品磷酸質量不穩定,存在濃縮后變色、活性炭脫色效果不佳、陽離子雜質含量偏高等問題。

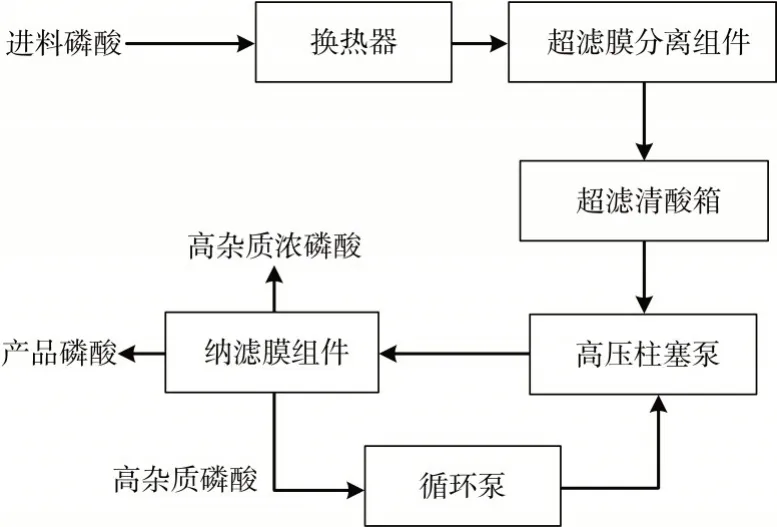

為提高磷酸質量,減小后處理難度,在凈化稀磷酸后處理中增加膜分離處理工藝流程,如圖1所示。并以此流程為基礎,新建了一套膜分離中試裝置,進行工業化試驗。

圖1 膜分離工藝流程

如圖1所示,膜分離裝置主要由超濾和納濾兩段組成。來自磷酸凈化裝置的稀磷酸,先經過換熱器換熱至35~45 ℃,以達到超濾和納濾所需溫度條件;然后進入超濾膜分離組件進行超濾分離,主要作用是去除磷酸中的大分子膠體、懸浮物顆粒、有機物等能夠對納濾膜造成污堵的雜質;超濾后所得磷酸進入超濾清酸箱儲存,再經高壓柱塞泵加壓至2.0~5.0 MPa,進入納濾膜組件過濾,得到的純磷酸作為產品,高雜質的磷酸濃液部分排出,部分循環利用。

3 膜分離試驗結果及分析

應用膜分離中試裝置,研究不同溫度、壓力等對膜分離運行效果的影響,并采用磷酸凈化過程不同階段的磷酸進行試驗,研究膜分離裝置對不同雜質含量的磷酸中陽離子脫除效率。

3.1 運行的工藝條件

膜分離中試裝置運行時,主要工藝參數為進磷酸溫度、進磷酸壓力、進磷酸濃度、產磷酸流量、濃磷酸流量等,其中濃磷酸流量包括循環流量和濃磷酸出酸流量。可以通過改變進磷酸溫度、進磷酸壓力這2個參數,選擇最優運行工藝條件。

在進磷酸壓力為3.0 MPa、進料磷酸w(P2O5)為28.78%時,進磷酸溫度對膜分離裝置運行的影響見表1。

表1 進磷酸溫度對膜分離裝置運行的影響

如表1 所示,隨著進磷酸溫度的升高,膜分離裝置的產磷酸量從81 L/h逐步升高至300 L/h,升高顯著,但升幅逐漸降低。一般來說,隨溫度升高,膜分離裝置的出磷酸量會增加,但考慮到納濾膜為有機復合材料,不耐高溫,40 ℃時已有較好產磷酸流量,一般選擇40 ℃左右為運行溫度。

進磷酸溫度為39.8 ℃、進料磷酸w(P2O5)為28.78%的條件下,不同進磷酸壓力下膜分離裝置的運行情況見表2。

表2 不同進磷酸壓力時膜通量

如表2所示,可以看到產磷酸流量隨進磷酸壓力的增加而逐步升高;2.0 MPa 進酸壓力時,產磷酸流量為220 L/h,壓力升高至4.0 MPa 時,流量升至310 L/h,升高了41%。進一步提高壓力,對設備材料要求更高,還會帶來相對高的安全風險,而且運行時酸溫升高較快,影響膜材壽命,一般選擇進酸壓力不超過5 MPa。

圖2為進磷酸壓力2.0 MPa、進磷酸溫度39.8 ℃時,產磷酸流量隨運行時間的變化關系。由圖2可知,運行過程中,產磷酸流量會隨運行時間延長而逐步衰減。

圖2 產磷酸流量隨運行時間的變化

實際運行時,選擇用換熱器將進料磷酸冷卻至40 ℃左右,初始進磷酸壓力設定在2.0 MPa,逐步提高進磷酸壓力,以維持產磷酸流量在200 L/h 左右,當進磷酸壓力增加至5.0 MPa 時不再加壓,采用水或者稀堿液對膜進行清洗,即可恢復通量。

3.2 膜分離對陽離子的去除效果

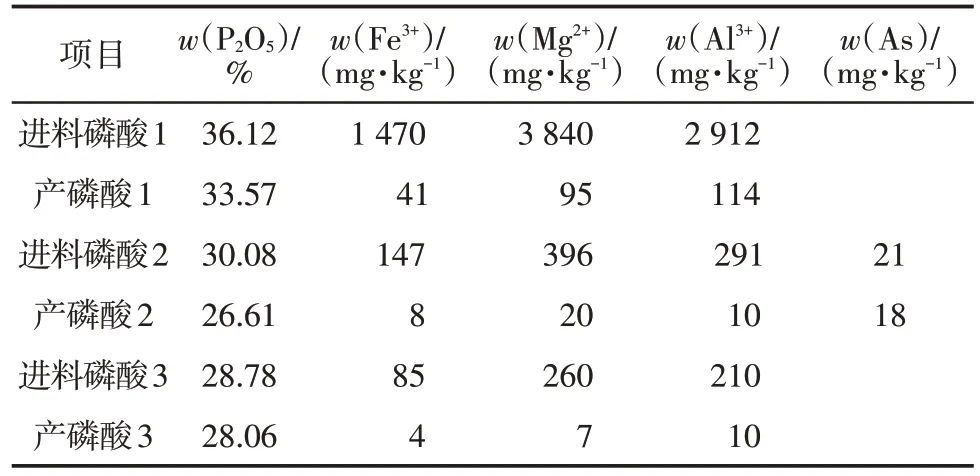

在上述優選的工藝條件下,選用磷酸凈化過程中不同濃度和雜質含量的稀磷酸進行膜分離處理,處理前后的磷酸指標對比如表3所示。

表3 膜分離前后磷酸指標

從表3可以看出,對不同磷酸濃度和陽離子雜質濃度的原料磷酸,經過膜分離裝置分離后,所得產磷酸濃度較進料磷酸有一定程度的降低,但陽離子雜質的含量降低顯著。

膜分離對Fe3+、Mg2+、Al3+的脫除率見表4。

表4 膜分離對Fe3+、Mg2+、Al3+的脫除率 %

由表4 可知,膜分離裝置對磷酸中Fe3+、Mg2+、Al3+雜質的去除率都在90%以上,大部分都超過了95%,且去除效率受磷酸中雜質濃度的影響不大,但對As的脫除效果幾乎沒有。

3.3 膜分離的其他效果

收集凈化磷酸經膜分離后的產磷酸,將其濃縮成w(H3PO4)85%的濃磷酸,濃磷酸無色透明,與用進料磷酸直接濃縮的w(H3PO4)85%的濃磷酸顏色差別顯著。由此可知,膜分離過程中除去了使磷酸在濃縮過程中變色的物質。

經測量,經膜分離過濾,磷酸中ρ(總有機碳)從740 mg/L 降至312 mg/L,即膜分離雖然去除了導致磷酸變色的有機物,但仍有部分有機物存在于產磷酸中。

4 總結

在溶劑萃取法凈化濕法磷酸后處理中,引入了膜分離技術,提出了膜分離處理凈化磷酸的工藝流程,在此基礎上建設了一套膜分離中試裝置。運行此裝置對濕法凈化磷酸進行膜分離處理,通過試驗優化工藝條件。

試驗證明膜分離裝置對Fe3+、Al3+和Mg2+3種陽離子的去除率均超過90%,磷酸中P2O5含量略有降低,且對導致磷酸濃縮時變色的有機物有較好的去除效果。

膜分離裝置運行費用主要是電費和超濾膜、納濾膜的損耗,初步估算其每噸w(H3PO4)85%的磷酸運行費用約54 元,其中膜損耗的費用為28 元。膜損耗費用較高主要是因為采用了進口耐酸復合膜。

采用超濾和納濾的膜分離技術處理凈化磷酸,可以將磷酸中的陽離子和有機物降至很低的水平,而且流程簡單,裝置運行自動化程度高,運行費用低,還可以進一步拓展,即采用多級納濾膜并聯凈化磷酸,在制備高品質磷酸中有著巨大的應用前景。