膨脹煙絲回潮系統的改進

吳玉生,廖仲生

廈門煙草工業有限責任公司,福建省廈門市海滄區新陽工業區新陽路1 號 361022

膨脹煙絲是卷煙原料的重要組成部分,因具有降焦減害和降低生產成本等作用[1-2],在卷煙配方中被廣泛應用。目前國內1 140 kg/h 干冰膨脹煙絲生產線的工藝流程為[3]:煙絲經熱端膨脹和冷卻帶冷卻后進入回潮系統進行回潮,將含水率為5%~8%的煙絲回潮至13%左右,再輸送至下一道工序。在實際生產中,由于加水強度和集中度高等原因,存在筒壁粘料量大、膨脹煙絲填充性能差、含水率穩定性低、煙絲造碎嚴重等問題[4-7]。針對上述問題,張超等[8]通過分析濕空氣緩慢回潮與滾筒快速回潮對膨脹煙絲填充值的影響,證實濕空氣緩慢回潮可以提升膨脹煙絲的填充性能并減少煙絲造碎;趙世敏等 通過加裝反射式光電管,準確調控噴淋時間,減少了筒壁粘料量,降低了煙絲消耗;劉鑫[10]采用正交實驗法優化回潮滾筒內噴嘴的數量和分布,減少了筒壁粘料量。但上述研究或改進僅對某項指標有所改善,未能對整條生產線存在的問題進行綜合考慮,具有較大局限性。為此,采用分步分比例加水工藝,對膨脹煙絲回潮系統進行改進,以期提升膨脹煙絲品質,降低煙絲損耗,提高煙絲含水率的穩定性。

1 問題分析

1.1 工作原理

改進前膨脹煙絲回潮系統主要由冷卻帶、進料斗、滾筒式回潮機和出料振槽等組成,見圖1。其中,滾筒式回潮機由滾筒、噴水裝置和排潮裝置組成,噴水裝置由滾筒的進料端貫穿至出料端。

圖1 改進前膨脹煙絲回潮系統結構示意圖Fig.1 Schematic diagram of structure of conditioning system for expanded tobacco before improvement

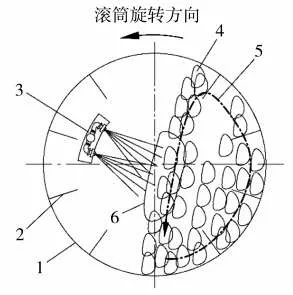

膨脹煙絲從冷卻帶經進料斗滑入滾筒后,在滾筒內壁和抄料板的共同作用下,隨滾筒的轉動沿滾筒內壁被提升至一定高度后落下,形成拋撒的“簾幕”,見圖2。從噴淋架式噴水裝置中噴出的水通過壓縮空氣引射霧化后噴灑在處于拋撒狀態的煙絲上,煙絲在滾筒內螺旋行進過程中不斷吸收水分,逐步提高含水率至工藝要求。

圖2 改進前滾筒工作狀態剖面圖Fig.2 Sectional view of running cylinder before improvement

1.2 存在問題

(1)煙絲填充性能不穩定。回潮工序的加水過程主要在滾筒式回潮機內完成,通過軸向貫穿于滾筒的噴淋架式噴水裝置可提高煙絲含水率5~8 百分點,因加水強度和集中度較大,容易造成膨脹煙絲收縮嚴重,進而影響煙絲填充性能。

(2)煙絲出絲率低。膨脹煙絲從冷卻帶經進料斗滑入滾筒底部時,因落差大而存在較大沖擊力,容易使煙絲產生造碎;同時由于膨脹煙絲進入滾筒時含水率較低,耐加工性差,也會產生造碎[11-12]。此外,煙絲在滾筒內持續翻滾、拋撒過程中,煙絲間相互摩擦以及煙絲與筒壁之間撞擊進一步加劇煙絲造碎,導致煙絲出絲率較低。

(3)回潮后濕團煙絲量多。根據斐克定律[13],煙絲吸水量為:

式中:MW(t)—t 時間內煙絲吸水量,kg;ρ—水和煙絲混合物的密度,kg/m3;DWT—水傳輸到煙絲中的質量擴散率,m2/s;▽mW—水的質量分數梯度,m-1;A—水通過煙絲表面的傳輸面積,m2;t—傳輸時間,s。

由式(1)可知,煙絲吸水量與傳輸面積、傳輸時間成正比。由于回潮系統的滾筒長度有限,故傳輸面積和傳輸時間均無法達到要求,噴射的霧化水無法被煙絲充分吸收,部分霧化水在滾筒內壁聚集,導致煙絲粘附在筒壁上,并且形成濕團煙絲。

(4)煙絲含水率波動較大。由圖2 可見,噴水裝置的噴灑區域面積較小,故噴灑區域內的煙絲吸收霧化水過量,而噴灑區域外的煙絲則吸收霧化水不足,從而導致煙絲含水率波動較大。

2 改進方法

2.1 結構組成

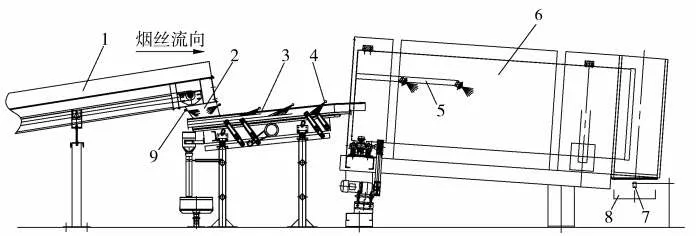

改進后膨脹煙絲回潮系統由冷卻帶、加濕漏斗、加濕振槽、滾筒式回潮機、出料振槽等組成,見圖3。其中,加濕漏斗、加濕振槽、滾筒式回潮機均安裝有噴水裝置。

2.2 加水工藝

改進前膨脹煙絲回潮系統采用集中加水工藝,改進后則采用由加濕漏斗、加濕振槽和滾筒式回潮機共同組成的分步分比例加水工藝。根據煙絲流向加水間隔距離大于0.5 m,每次加水量為煙絲流量的1%~3%,待施加的水被煙絲充分吸收后再次加水,避免因一次性加水量過大而導致煙絲無法吸收。如圖4 所示,改進后先通過加濕漏斗和加濕振槽定量加水,初步增加煙絲含水率,以提高煙絲的耐加工性,減少煙絲造碎;再將煙絲送入滾筒式回潮機內翻轉攪拌加水,增加煙絲含水率2~3 百分點,進一步調整煙絲含水率;最后通過滾筒式回潮機反饋控制煙絲加水量,以提高膨脹煙絲含水率的控制精度。

圖3 改進后膨脹煙絲回潮系統結構示意圖Fig.3 Schematic diagram of structure of conditioning system for expanded tobacco after improvement

改進后膨脹煙絲回潮系統采用多角度、多方向、流量可調的噴嘴,有效增加了霧化水與煙絲間的接觸面積,提高了回潮后煙絲含水率的穩定性。此外,在滾筒式回潮機上加裝了快速進料和卸料導板,縮短了加水調節區與水分儀間的距離,經現場測試含水率調節響應時間由改進前的37 s減少到18 s,加水量調節更加靈敏和準確。

圖4 分步分比例加水工藝含水率控制框圖Fig.4 Block diagram of moisture content control with three-step humidifying technology

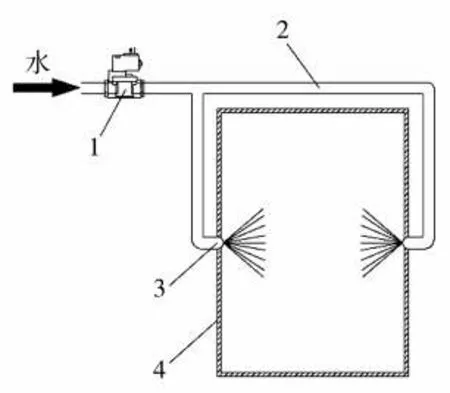

2.3 加濕漏斗

加濕漏斗主要由控制閥、噴管、噴嘴和漏斗等組成,見圖5。加濕漏斗上安裝有一組噴水裝置進行定量加水,通過加水可以增加煙絲含水率0.8~1.5 百分點,以提高煙絲的耐加工性。

圖5 加濕漏斗剖面圖Fig.5 Sectional view of humidifying hopper

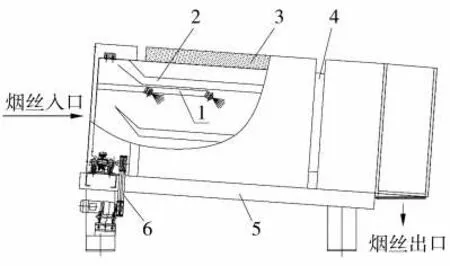

2.4 加濕振槽

加濕振槽安裝在加濕漏斗后方,主要由底板、噴水裝置、槽體、支架和槽體動力系統等組成,見圖6。加濕振槽上安裝有多組噴水裝置,根據煙絲流量和含水率設定值設置噴嘴數量和加水量。加濕振槽底板采用階梯式設計,從上至下設有3 層底板,每層底板上方均設有噴水裝置,煙絲從最上層依次落入下一層并進行翻轉,從而實現均勻加水。

圖6 加濕振槽結構示意圖Fig.6 Schematic diagram of structure of humidifying vibrating trough

2.5 滾筒式回潮機

改進后滾筒式回潮機主要由滾筒、支架、滾筒動力系統、噴水裝置、抄料板等組成,見圖7。膨脹煙絲經加濕漏斗和加濕振槽加水后,在滾筒式回潮機內的加工時間約90 s,煙絲含水率增加2~3百分點。

圖7 改進后滾筒式回潮機結構示意圖Fig.7 Schematic diagram of structure of conditioning cylinder after improvement

2.5.1 噴水裝置

改進后噴水裝置由兩個角度可調的噴嘴組成,并安裝于滾筒式回潮機入口處。由于噴嘴角度可調,霧化水可準確噴射到煙絲上,避免霧化水在筒壁及煙絲上聚集,減少了煙絲筒壁粘料量。

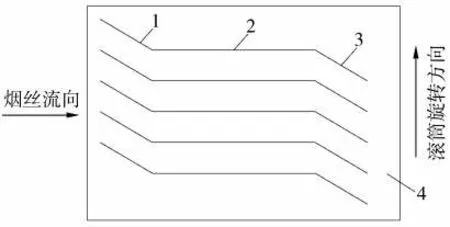

2.5.2 抄料板

由圖8 可見,在滾筒式回潮機抄料板的進料端增加一組快速進料導板,可使煙絲快速進入噴嘴加水區域,并降低加濕振槽出料口與滾筒底部的落差;在抄料板的出料端增加一組快速卸料導板,可使煙絲快速從滾筒內卸出,減少因煙絲與滾筒內壁沖擊和過度拋撒而產生造碎。

圖8 滾筒式回潮機內表面局部展開圖Fig.8 Stretch out view of partial inner surface of conditioning cylinder

3 應用效果

3.1 試驗設計

材料:A 級膨脹煙絲(由廈門煙草工業有限責任公司提供)。

設備:美國AIRCO 模式1 140 kg/h 干冰膨脹煙絲生產線,主要包括SJ1236A 型加料機、SP27 浸漬裝置、SP67 升華裝置和WQ397 回潮系統(均由秦皇島煙草機械有限責任公司生產)。

測試方法:按照《卷煙工藝規范》[14]要求,對回潮系統改進前后生產的膨脹煙絲工藝指標和回潮效果進行測試,分別統計改進前后各25 批次的測試數據,取平均值。

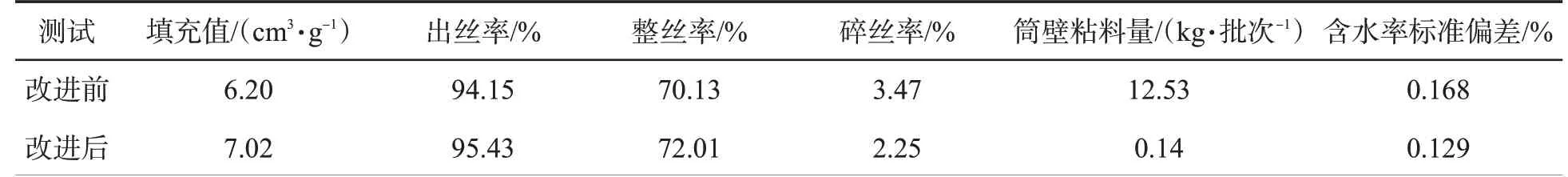

3.2 數據分析

由表1 可見,改進后膨脹煙絲的各項工藝指標均明顯提升。其中,填充值提高0.82 cm3/g,出絲率提高1.28 百分點,整絲率提高1.88 百分點,碎絲率降低1.22 百分點;筒壁粘料量減少12.39 kg/批次,含水率標準偏差由0.168%降低至0.129%,降低了煙絲損耗,提高了煙絲含水率的穩定性。

表1 改進前后各工藝指標測試數據對比Tab.1 Comparison of test data of technical indicators before and after improvement

4 結論

基于分步分比例加水工藝,在膨脹煙絲回潮系統中安裝了加濕漏斗和加濕振槽,通過定量加水以提高煙絲的耐加工性;對滾筒式回潮機的噴水裝置和抄料板進行改進,以減少筒壁粘料量和煙絲造碎。以廈門煙草工業有限責任公司提供的A 級膨脹煙絲為對象,對膨脹煙絲回潮系統進行測試,結果表明:改進后膨脹煙絲填充值提高0.82 cm3/g,出絲率提高1.28 百分點,整絲率提高1.88 百分點,碎絲率降低1.22 百分點,筒壁粘料量降低12.39 kg/批次,含水率標準偏差降低0.039 百分點,有效降低了煙絲損耗,提高了煙絲含水率的穩定性。