大型水輪發電機定子沖片疊檢方法研究

吳佳秀

(哈爾濱電機廠有限責任公司,黑龍江 哈爾濱150000)

白鶴灘百萬千瓦水輪發電機組是目前世界單機容量最大的水輪發電機組。白鶴灘沖片質量要求異常嚴格,要求最高的部位公差達到了0.04mm,為保證精品目標的實現,前期使用三坐標測量機對定子沖片模具和激光切割機的精度進行反復驗證,首片制造完成后采用三坐標進行測量,針對超差部位反復調整模具和數控切割程序,直到所有尺寸達標。批量投產前的疊檢見證也是一個難關,白鶴灘首臺定子沖片疊檢,由58 塊沖片組成的整圓,內圓尺寸大,圓度要求高,因此在廠內驗收環節,采用激光跟蹤儀測量內圓尺寸和圓度。激光跟蹤儀作為一種大尺寸空間坐標測量儀器,具有精確度高、操作簡單、便捷、快速等特點,在機械制造,設備裝配和產品檢測等領域得到越來越廣泛的應用。最終疊檢現場見證合格證明這種測量方法是行之有效的。

1 定子沖片疊檢存在的難題

2 測量設備及工作原理

本次檢測使用的是美國API 公司生產的T3 型第三代激光跟蹤儀。激光跟蹤儀跟蹤頭由一個裝在軸上的激光干涉儀、編碼器和伺服電機組成。控制箱用來控制激光跟蹤儀,包括操縱儀器和處理跟蹤環節的反饋信息。靶鏡(SMR)是鋼球內部鑲嵌鋁合金的三個垂直面,并表面鍍金或銀,用來把光束平行反射回激光源,跟蹤系統將跟隨靶鏡運動。SMR 測量中心和表面接觸點之間的偏移量在Spatial Analyzer 中設定。激光跟蹤儀通過測量俯仰角(EL)和水平方位角(AZ)以及一個半徑距離來決定反射鏡中心點的球坐標。坐標數據被傳送到裝有Spatial Analyzer 的電腦主機。在Spatial Analyzer 軟件中進行數據處理。激光跟蹤儀水平轉角640°(±320°),垂直轉角+77°~-66°。3 維空間靜態測量精度達到了5ppm,通常設備與被測物距離不超過10m 的狀態下,測量精度不超過0.05mm。選用激光跟蹤儀能夠滿足本次定子沖片疊檢精度要求。

3 測量方法與步驟

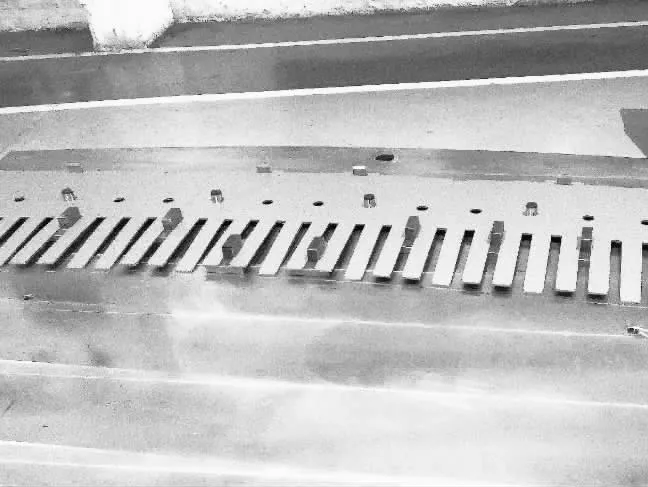

如圖1 所示,將激光跟蹤儀架設在疊片內圓中心位置,高度高于疊片平臺。

3.1 第一階段粗調

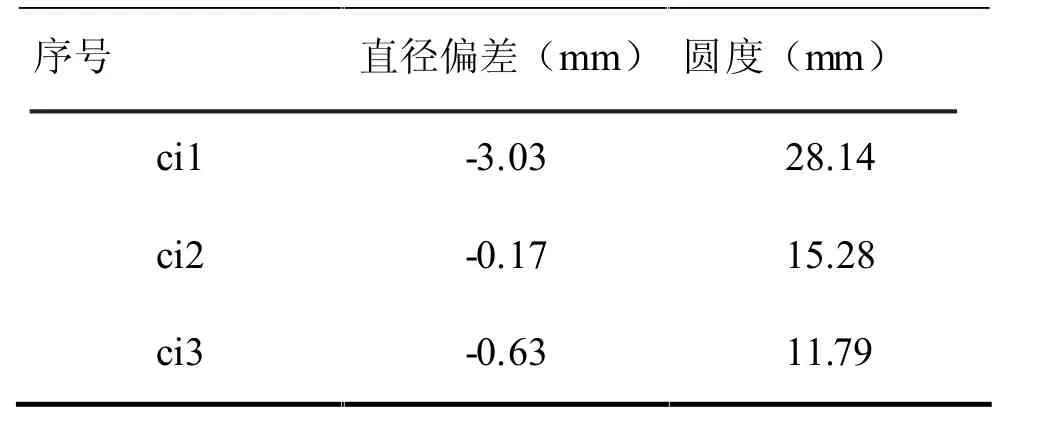

建立底層基準,調平平臺,模擬定位筋位置。如圖2 所示,初步疊8 層沖片,約4mm 高建立底層基準。通過激光跟蹤儀測量疊片后內圓八點位置,投影到底層基準面上,擬合出理論圓,得到理論圓尺寸和八點偏差值。擬合出來的圓ci1 尺寸相對于圖紙尺寸理論尺寸偏差為-3.03mm。因此先忽略偏差向外的疊片位置,通過向外敲擊偏差向里的疊片位置,擴大圓直徑尺寸的同時,調整圓度。

圖1

圖2 部分疊片

表1 三次測量內圓直徑和圓度實測值

如表1 所示,經過兩次粗略調整后,將擬合圓的直徑尺寸調整到公差范圍內,利用擬合的理論圓心建立坐標系,構造一個圖紙尺寸的標準圓柱,圓柱法向量向內。每張沖片選取一點,采用實時觀測,查詢點到圓柱的偏差,正偏差說明尺寸偏小,應向外敲擊沖片,負偏差說明尺寸偏大,應向內敲擊沖片。精調每個位置的偏差。通過兩周實時觀測測量,將每個位置調整到±0.50mm,初步建立底層基準。

圖3 實時觀測沖片位置

3.2 第二階段精調

將剩余沖片疊加后,共疊40 層沖片,約20mm。單點采集八點位置,建立基準。通過實時觀測,精調58 張沖片位置的偏差,將每個位置調整到±0.40mm。

3.3 第三階段現場見證

在監理見證下,內圓單點采集58 點,擬合出理論圓,查詢58 點到理論圓的偏差值及理論圓尺寸。最終直徑尺寸偏差-0.03mm,圓度0.67mm,符合圖紙要求。

4 結論

近年,隨著制造業的發展,對產品的質量要求越來越高。尤其是在大尺寸精密測量中,傳統測量存在局限性時,開始嘗試采用激光跟蹤儀等先進測量設備和新的測量方法。本文通過白鶴灘首臺定子沖片疊檢方法研究與試驗,驗證了可以通過激光跟蹤儀測量控制疊片組圓的內徑尺寸和圓度,提高產品質量。在后續磁軛沖片和磁極沖片疊檢中也可以延續使用該測量方法,控制產品質量。