鋼軌探傷車對中裝置的優化設計

李從祥 周利文

摘 要

:對中裝置是鋼軌探傷車探傷系統的主要部件,對中支架安裝在與轉向架相連的探傷裝置架體上。為保證裝車用對中支架的安全可靠性,對其受力計算分析,并對實驗用支架進行受力及疲勞計算,得出原支架設計不達疲勞要求。對支架做優化改進,并做沖擊、疲勞及探傷試驗。結果表明,優化后的結構及零部件符合裝車要求。

關鍵詞

鋼軌探傷車;對中支架;疲勞;優化

中圖分類號: U213.43 ? ? ? ? ? ? ? ? ? 文獻標識碼: A

DOI:10.19694/j.cnki.issn2095-2457 . 2020 . 08 . 24

0 引言

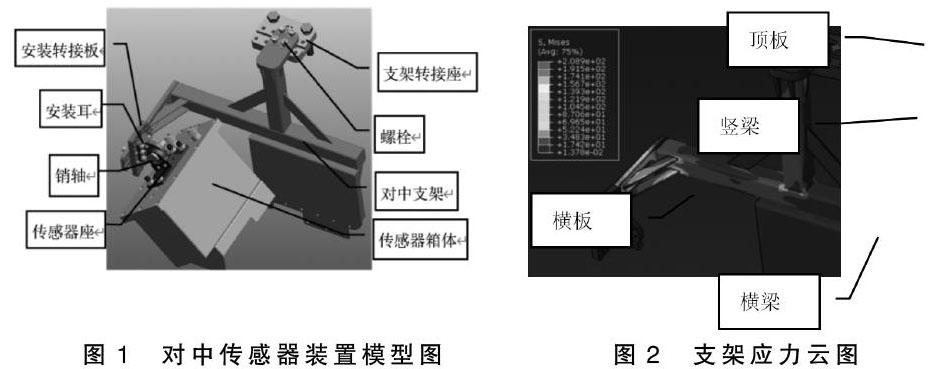

鋼軌探傷車承擔在役鋼軌的傷損檢測任務,激光對中裝置是鋼軌探傷車探傷裝置的重要組成部分,其包括對中控制器、對中傳感器裝置、伺服作動器等組成[1-2]。其中對中傳感器裝置部分主要由對中支架、安裝耳等組成,其模型如圖1所示。對中支架安裝在轉向架上的架體上,其隨車運動時,沖擊和振動強烈,為保證裝置安全穩定的工作,需對其進行力學分析。

1 原支架受力分析及優化

根據軌道交通標準IEC 61373,探傷裝置通過左右縱梁安裝在車軸端蓋處,屬于3類安裝位置,對中支架安裝在探傷裝置的框架上,框架與車軸端蓋間有彈性減振元件,根據標準及減振效率可計算出作用于安裝支架的RMS值分別為28.8m/s2、25.8m/s2、12.86m/s2,振動頻譜參照3類。

對原支架及關鍵部件用ABAQUS做受力分析,其中對螺栓進行簡化處理,并將對中傳感器簡化為質點處理。對模型分單獨施加垂向、縱向、橫向及3個方向同時施加載荷進行受力分析,得出對中支架最大應力為209MPa,位置處于支架豎梁與頂板之間焊接的加強筋位置,如圖2所示;安裝耳最大應力為66.2MPa,如圖3所示,支架采用Q345材料,由分析可知支架及安裝耳等最大應力值都小于材料屈服強度。

根據機車車輛設備沖擊振動試驗(IEC61373)要求,初步計算支架及關鍵部件的設計壽命不小于N=1.62×106次循環[3]。

支架工作循環應力幅為Sa=209MPa;由疲勞極限與強度極限關系公式可得:Sf(torsion)=0.29Su=136.3MPa,其中Su=470MPa;根據S-N曲線存在冪函數式Sm*N=C關系,根據相關理論可得:m=3/lg(0.9/k)=6.1,其中k取0.29,又C=(0.9Su)m×103=1.05×1019,得N=C/Sm=1.05×1019/2096.1=7.3×104,支架不滿足疲勞設計要求,故需對支架做優化設計處理。

因對中裝置安裝位置的受限,對原結構難有大調整,僅做局部優化,優化內容有:a,采用豎梁直插頂板,并在兩側焊接;b,橫板加厚2mm,縮短減重孔至40mm,橫梁直插橫板并在兩側焊接;c,方管增厚至4mm。對中支架優化后模型如圖4所示,優化后質量增加近12%,未超出其設計要求。對優化結構做有限元分析,得出支架應力最大值為107MPa,處于橫板上,其應力云圖如圖5所示。進行對中支架疲勞壽命的估算,可得壽命為N=4.3×106次,優化后符合設計要求。

根據計算安裝耳的疲勞壽命遠大于設計壽命,但在試驗過程中出現安裝耳斷裂的情況,如圖6所示,分析斷裂原因認為有:斷裂處為直角設計,產生了應力集中。對安裝耳做去除臺階、增大圓角等優化處理。優化后的安裝耳最大應力值為46.4MPa,小于優化前最大應力值,應力云圖如圖7所示。

2 長壽命及探傷試驗

為驗證設計的正確性,對裝置進行了磁粉探傷、沖擊、疲勞試驗。長壽命振動試驗如圖8所示。完成長壽命試驗后再對整個裝置進行磁粉探傷檢測試驗,檢測結果顯示所有焊縫及橫豎方鋼上均未有觀察到缺陷磁痕。實驗結果表明,優化后的對中支架及關鍵部件符合設計要求。

3 結語

本文通過計算分析,對原支架及部分關鍵部件進行了優化設計,并對優化后的產品進行了沖擊與振動試驗,試驗結果表明優化后的產品符合設計要求。

參考文獻

[1]王新海.高速探傷車超聲波探頭自動對中心態研究.鐵道機車車輛,2005.

[2]鐘艷春.鋼軌探傷車激光自動對中系統研制.鐵道建筑,2016.

[3]陳傳堯.疲勞與斷裂,2002.